(5) УСТАНОВКА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатического прессования с применением ультразвука | 1976 |

|

SU619240A1 |

| Установка для гидростатического прессования с применением ультразвука | 1983 |

|

SU1159674A1 |

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Устройство для обработки давлением с наложением ультразвуковых колебаний | 1976 |

|

SU614851A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ИЗЛУЧАТЕЛЬ ПЛОСКОЙ УЛЬТРАЗВУКОВОЙ ВОЛНЫ | 2009 |

|

RU2402113C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ С КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ ЗАХВАТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2626133C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2266805C1 |

1

Изобретение относится к обработке металлов давлением, а точнее к установкам для гидростатического прессования с применением ультразвука.

По основному авт. св. № 6192tO, известна установка, корпус которой выполнен в виде параллелепипеда с двумя взаимно пересекающимися отверстиями, в одном из которых установлен плунжер, а в другой волновод, выполненный в виде втулки с размещенными в зоне пучности напряжений двумя направляющими буртами, на которых установлены уплотнения и кольца, отделяющие уплотнения от наружной поверхности волновода, а также с радиальными отверстиями, соединяющими полость волновода с полостью отверстия с плунжером, а магнитострикционный преобразователь и матрица установлены с противоположных торцов волновода, снабженных герметизирующими фланцами 1.

Недостатками установки являются невысокая эффективность ультразвуковых колебаний из-за их демпфирования при нагружении установки, низкая производительность из-за сложности подготовительных операций, а также низкий уровень безопасности работы.

Цель изобретения - повышение эффективности ультразвуковых колебаний, производительности и безопасности работы.

Поставленная цель достигается тем, что установка для гидростатичес,5 кого прессования снабжена дополнительным волноводом, выполненным в виде втулки с фланцем с длиной, кратной половине длины волны ультразвуковых колебаний, жестко закрепгЬ ленной посредством фланца в сквозном отверстии корпуса и упирающийся своим торцом в торец волновода, на котором смонтирована матрица, и установленной в сквозном отверстии корпусэ, а также охватывающей оба волновода центрирующей втулкой и гидравлическим затвором, смонтированным соосно волноводам со стороны магнитострикционных преобразователей и взаимодействующего своим штоком с волноводом, несущим матрицу, при этом магнитострикционные преобразователи установлены на наружной поверхности данного волновода симметрично его оси.

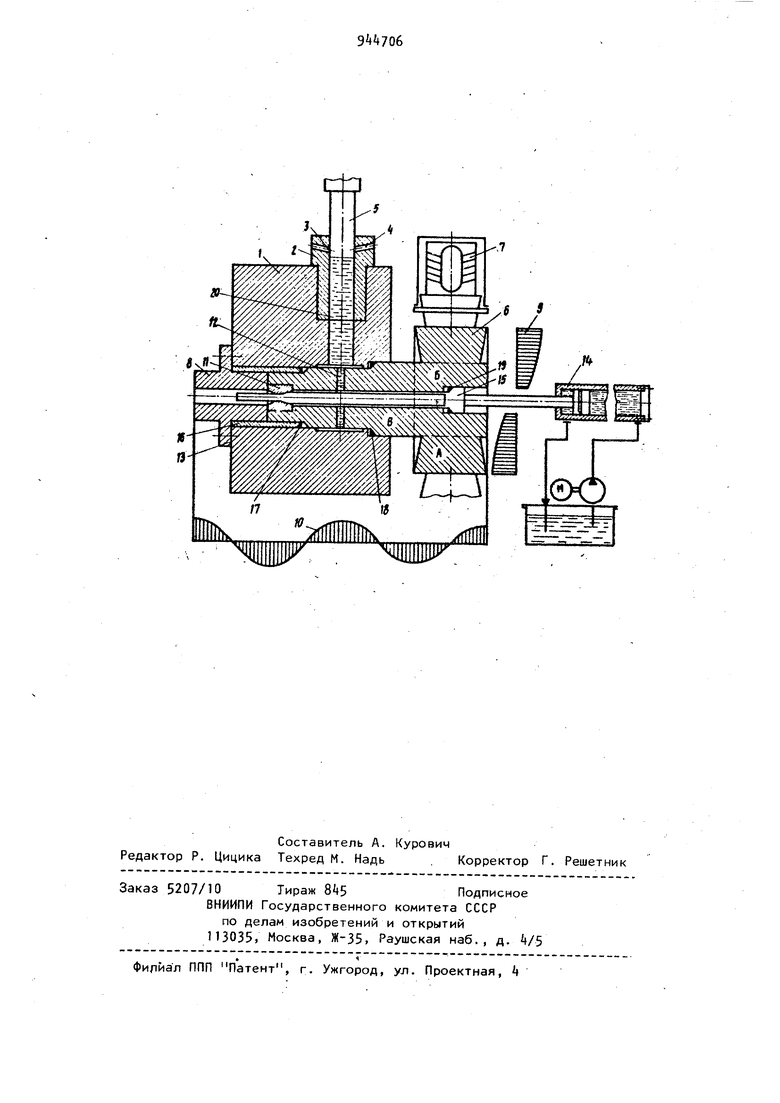

На чертеже изображена установка для гидростатического прессования с ультразвуком, продольный разрез.

Установка содержит контейнер 1, выполненный в виде параллелепипеда, в котором расточены два отверстия, оси их пересекаются под прямым углом причем одно из них выполнено, сквозным.

В вертикальное отверстие запрессована втулка 2, имеющая в верхней

части каналы 3 и 4.

i

По первому из них подается жидкость после окончания рабочего цикла, а второй соединяет полость с атмосферой. Втулка служит направляющей плунжера 5, который снижает жидкость до давления, необходимого для осуществления процесса. Для отвода энергии ультразвука в очаг деформации в сквозное отверстие контейнера вставлена замкнутая колебательная система, которая состоит из волновода 6 с преобразованием направления колебаний, трех магнитострикционных преобразователей 7 симметрично расположенных (под УГЛОМ 120) на периферии дисковой части волновода 6 и дополнительного волновода 8, выполненного в. виде имеющей крепежный фланец втулки длиной, кратной половине длины волны ультразвуковых колебаний

На эпюрах 9 и 10 показано распределение амплитуды колебаний в волноводах в радиальном и осевом направлениях. Матрица 11 запрессована в пучности колебаний стержневой части волновода 6. Для соединения вертикальной полости с рабочей полостью контейнера волновод 6 имеет по диаметру несколько равномерно расположенных сквознГых отверстий 12.

Для исключения возможности выпрессовки матрицы из волновода и ее выстреливания в сквозном отверстии контейнера жестко закреплен волновод 8, выполненный в виде втулки с фланцем 13, расположенным в узле колебаний и служащим для крепления волновода к корпусу.

Своим торцом волновод 8 упирается 5 в торец стержневой части волновода 6 в месте запрессовки матрицы. Ввиду того, что длина волновода 8 кратна половине длины волны, изменения резонансной частоты и демпфирования продольных колебаний стержневой части волновода 6 не происходит, так как полученная резонансная ультразвуковая колебательная система является замкнутой;

5 Гидравлическое затворное устройство включает гидроцилиндр 1, расположенный соосно с волноводом и, запирающую пробку 15, центрирующую втулку 16 и систему уплотнений

0 состоящих из колец прямоугольного и треугольного поперечного сечения.

Пробка.15 с уплотнениями 19 крепится на конце штока гидроцилиндра и располагается в дисковой части волновода 6 в узле колебаний.

Втулка 1б предназначена для центрирования волноводов 6 и 8 относительно -друг друга и в сквозном отверстии контейнера, а также герметизации

0 рабочего объема, для чего один из торцов втулки 16 выполнен треугольного поперечного сечения.

Уплотнения 17 и 18 помещаются в местах образования ступеней стержневой части волновода 6, образованных в местах образования узлов колебаний.

Установка работает следующим образом.

После того, как. сцентрированный во втулке 16 волновод 8 вставлен в горизонтальное отверстие корпуса и , закреплен, в последнее помещается волновод 6с уплотнениями 17 и 18. К дисковой части волновода подсоединяются магнитострикционные преобразователи, которые подключаются к ультразвуковому генератору. Затем в рабо.чую полость задается деформируемая заготовка и с помощью гидравлического затворного устройства производится поджатие волновода 6 к волноводу 8 до получения акустического контакта, тем самым имеет место образование резонансной колебательной системы. Одновременно с этим происходит герметизация полости и подпрессовка заго товки в матрице.

Полость 20 контейнера заполняется рабочей жидкостью, во втулку устанавливают плунжер и к нему прикладывается статическое усилие Р, начинается сжатие жидкости. Одновременно включают генератор, с помощью которого в очаге деформации генерируются ультразвуковые колебания большой интенсивности через магнитострикционные преобразователи и волновод 8 со ступенчатой стержневой частью. Эпюра 10 показывает распределение амплитуды смещений по продольному направлению резонансной колебательной системы.

В результате сочетания процесса гидропрессования:. с наложением интенсивных ультразвуковых колебаний снижается общее давление жидкости в контейнере, необходимое для осуществления процесса, имеет место равномерное истечение металла из очка матрицы благодаря устойчивой гидродинамической смазки.

Устройство обеспечивает безопас,ность работы на установке, повышает эффективность ультразвуковых колебаний по снижению давления жидкости, а также отличается высокой производительностью ввиду возможности механизации вспомогательных операций процесса гидпропрессования.

Формула изобретения Установка для гидростатического прессования по авт.св. tf .kQ, отличающаяся тем, что, 5 с целью повышения эффективности ультразвуковых колебаний, производительности и безопасности работы, она снабжена дополнительным волноводом, выполненным в виде втулки с фланцем длиной, кратной половине длины волны ультразвуковых колебаний, жестко закрепленной посредством фланца в сквозном отверстии корпуса и упирающейся торцом в торец волновода,

5 на котором смонтирована матрица, и установленной в сквозном отверстии корпуса, а также охватывающей оба волновода, центрирующей втулкой и гидравлическим затвором,

0 смонтированным соосно волноводам со стороны магнитострикционных преобразователей и взаимодействующего своим штоком с волноводом, несущим матрицу, при этом магнитострикционные преобразователи установлены на наружной поверхности данного волновода симметрично его оси.

Источники информации, принятые во внимание при экспертизе

0 1- Авторское свидетельство СССР № 6192 0,. кл. В 21 С 27/00, В 21 j 5/04, 05.07.76.

Авторы

Даты

1982-07-23—Публикация

1981-01-19—Подача