(54) УСТАНОВКА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатического прессования с применением ультразвука | 1981 |

|

SU944706A2 |

| Установка для гидростатического прессования с применением ультразвука | 1983 |

|

SU1159674A1 |

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU946767A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Устройство для гидростатическогопРЕССОВАНия зАгОТОВОК бОльшОй длиНы | 1978 |

|

SU804045A1 |

| Устройство для гидропрессования | 1978 |

|

SU727298A1 |

Изобретение относится к обработке мелов давлением, а именно к прессованию с использованием жидкости высокого давления.

Известны установки для деформации металлов при высоких и сверхвысоких давлениях, содержащие высокопрочный контейнер, способный выдерживать большие давления, плунжер, с помощью которого снижается жидкость в контейнере, а также матричный узел, где производится деформирование материала. Для герметизации предусматриваются уплотнения 1,

Недостаток указанных устройств заключается в сложности их конструкции, а также невозможности их использования при гидропрессовании с применением ультразвука.

Наиболее близким к предлагаемому техническим решением из известных является установка для гидропрессования с применением ультразвука, содержащая корпус с неподвижными уплотнениями, плунжером и матрицей, волновод, а также магнитострикционный преобразователь продольных колебаний.

Недостатки такого устройства в сложности изготовления, наличии патрубков, соединяющих полости вертикального и горизонтального контейнеров, а также в невозможности ввода ультразвуковых колебаний в очаг деформации.

Цель изобретения -упрощение конструкции путем создания ультразвуковых колебаний непосредственно в очаге деформации.

Это достигается тем, что в предлагаемой установке для гидростатического преобразования корпус выполнен в виде параллелепипеда с двумя взаимно пересекающимися отверстиями, в одном из которых установлен плунжер, а в другом волновод, выполненный в виде втулки с размещенными в зоне образования пучка колебаний двумя направляющими буртами, на которых установлены уплотнения и кольца, отделяющие уплотнения от наружной поверхности волновода, а также с радиальными отверстиями, соединяющими полость волновода с полостью отверстия с плунжером, а магнитострикционный преобразователь и матрица установлены с противоположных торцов волновода, снабженных герметизирующими фланцами.

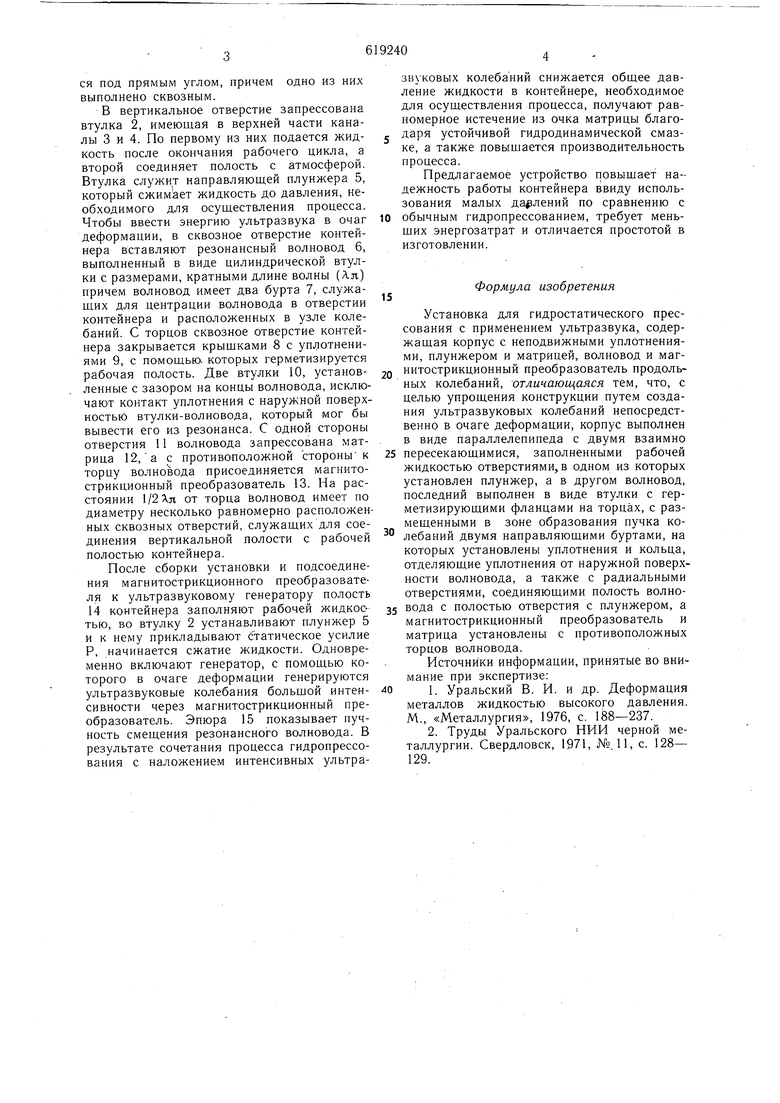

На чертеже изображена описываемая установка для гидростатического прессования с ультразвуком, продольный разрез.

Установка содержит контейнер 1, выполненный в виде параллелепипеда, в котором расточены два отверстия, оси их пересекаются под прямым углом, причем одно из них выполнено сквозным.

В вертикальное отверстие запрессована втулка 2, имеющая в верхней части каналы 3 и 4. По первому из них подается жидкость после окончания рабочего цикла, а второй соединяет полость с атмосферой. Втулка служит направляющей плунжера 5, который сжимает жидкость до давления, необходимого для осуществления процесса. Чтобы ввести энергию ультразвука в очаг деформации, в сквозное отверстие контейнера вставляют резонансный волновод 6, выполненный в виде цилиндрической втулки с размерами, кратными длине волны (Ал,) причем волновод имеет два бурта 7, служащих для центрации волновода в отверстии контейнера и расположенных в узле колебаний. С торцов сквозное отверстие контейнера закрывается крыщками 8 с уплотнениями 9, с помощью, которых герметизируется рабочая полость. Две втулки 10, установленные с зазором на концы волновода, исключают контакт уплотнения с наружной поверхностью втулки-волновода, который мог бы вывести его из резонанса. С одной стороны отверстия 11 волновода запрессована матрица 12,а с противоположной стороны к торцу волновода присоединяется магнитострикционный преобразователь 13. На расстоянии 1/2 Ял от торца волновод имеет по диаметру несколько равномерно расположенных сквозных отверстий, служащих для соединения вертикальной полости с рабочей полостью контейнера.

После сборки установки и подсоединения магнитострикционного преобразователя к ультразвуковому генератору полость 14 контейнера заполняют рабочей жидкостью, во втулку 2 устанавливают плунжер 5 и к нему прикладывают статическое усилие Р, начинается сжатие жидкости. Одновременно включают генератор, с помощью которого в очаге деформации генерируются ультразвуковые колебания больщой интенсивности через магнитострикционный преобразователь. Эпюра 15 показывает пучность смещения резонансного волновода. В результате сочетания процесса гидропрессования с наложением интенсивных ультразвуковых колебаний снижается общее давление жидкости в контейнере, необходимое для осуществления процесса, получают равномерное истечение из очка матрицы благодаря устойчивой гидродинамической смазке, а также повыщается производительность процесса.

Предлагаемое устройство повыщает надежность работы контейнера ввиду использования малых да рлений по сравнению с

обычным гидропрессованием, требует меньщих энергозатрат и отличается простотой в изготовлении.

Формула изобретения

Установка для гидростатического прессования с применением ультразвука,, содержащая корпус с неподвижными уплотнениями, плунжером и матрицей, волновод и магQ нитострикционный преобразователь продольных колебаний, отличающаяся тем, что, с целью упрощения конструкции путем создания ультразвуковых колебаний непосредственно Б очаге деформации, корпус выполнен в виде параллелепипеда с двумя взаимно 25 пересекающимися, заполненными рабочей жидкостью отверстиями, в одном из которых установлен плунжер, а в другом волновод, последний выполнен в виде втулки с герметизирующими фланцами на торцах, с размещенными в зоне образования пучка ко лебаний двумя направляющими буртами, на которых установлены уплотнения и кольца, отделяющие уплотнения от наружной поверхности волновода, а также с радиальными отверстиями, соединяющими полость волновода с полостью отверстия с плунжером, а магнитострикционный преобразователь и матрица установлены с противоположных торцов волновода.

Источники информации, принятые во внимание при экспертизе:

металлов жидкостью высокого давления. М., «Металлургия, 1976, с. 188-237.

Авторы

Даты

1978-08-15—Публикация

1976-07-05—Подача