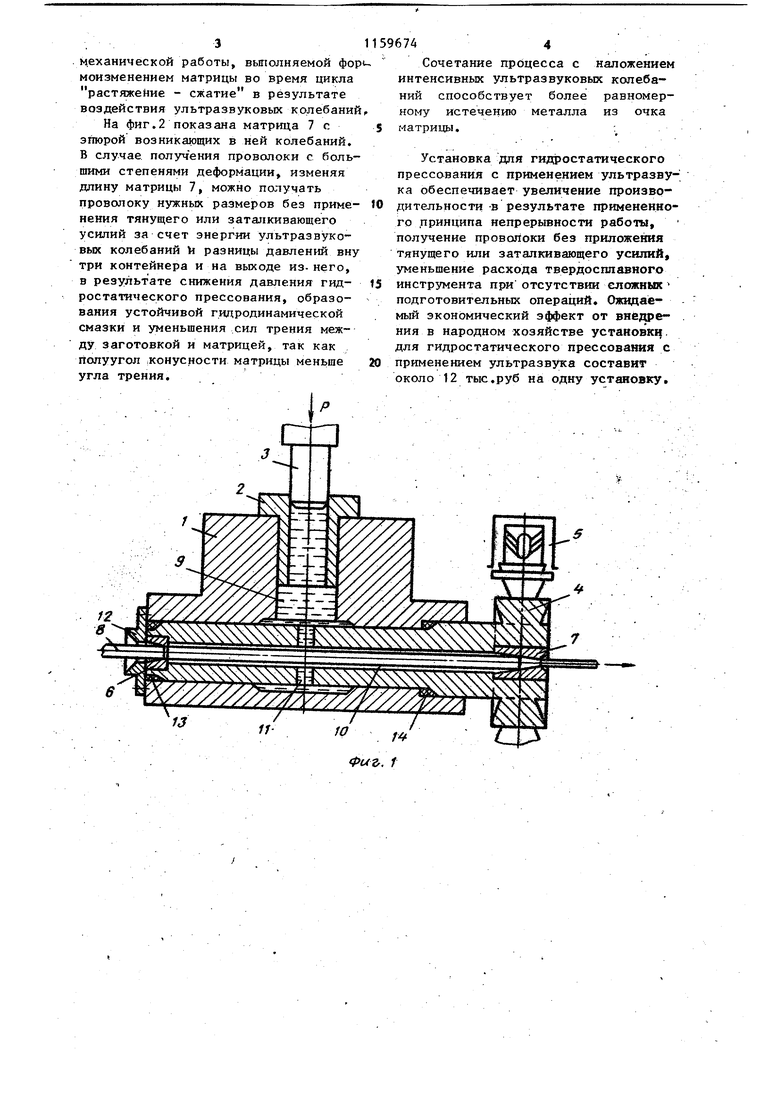

Изобретение относится к обработке металлов давлением, в частности к установкам для гидростатического прессования с применением ультразвука, и может быть использовано для деформирования проволоки, прутков и труб без приложения тянущего или заталкивающего к заготовке усилия, Цель изобретения - повьшение производительности и упрощение конструкции устройства. На фиг.1 изображена установка для гидростатического прессования с прим нением ультразвука продольньй разрез на - матрица с эпюрой возникаю щих в ней колебаний. Установка для гидростатического прессования с применением ультразвука состоит из контейнера 1 высокого давления, в котором расточены два от верстия, оси которых пересекаются под прямым углом, причем одно из отверстий, горизонтальное, выполнено сквозным, В вертикальное отверстие запрессована втулка 2, служащая направляющей плунжера 3, который сжимает жидкость до давления, необходимого для осуществления процесса гидростатического прессования. Для под вода энергии ультразвука в очаг деформации в сквозное горизонтальное отверстие контейнера 1 вставлен волновод 4, к которому на периферии дисковой час ти подключаются три симметрично расположенных (под углом 120|)магнитострикци рнньпс преобразователя 5,соединенные С генератором ультразвуковьк колебаний. Длина волновода 4 кратна полови не длины волны ультразвуковых колеба ний. На обоих торцах волновода 4 уста новлены матрицы 6 и 7, одна из матриц 7 запрессована в пучности колебаний дисковой части волновода 4 и имеет полуугол конусности меньше угла трения материала заготовки 8 по материалу матрицы для уменьшения сил трения и обеспечения процесса гидростатического прессования без приложе ния тянущего или заталкиваощего усилия за счет энергии ультразвуковых колебаний и сил сжатия рабочей жидкости. Другая матрица 6, запрессованная на противоположном торце волновола 4, также имеет полуугол конус ,ности меньше угла трения, а диаметр копибрующей зоны ее меньше диаметра заготовки на 0,05-0,1 мм и служит дл предотвращения прорыва рабочей жидкости. Для обеспечения сообщения вертикального отверстия 9 контейнера 1 с рабочей полостью - горизонтального отверстия 10 контейнера 1 волновод 4 имеет ряд равномерно расположенных по диаметру сквозньк отверстий 11, В целях исключения воз-, можности вьшрессовки из волновода 4 матрицы 6 она крепится фланцем 12, Уплотнения 13 и 14, помещенные в местах образования ступеней в теле контейнера на границе с волноводом 4, обеспечивает герметизацию контейнера. Установка работает следующим образом,. . I После тогЪ, как волновод 4 вставлен в горизонтальное отверстие 10 контейнера 1, он крепится фланцем 12 с уплотнением 13, К дисковой части волновода 4 подсоединяются магнитострикщонные преобразователи 5 (под углем 120 ), которые подключаются к ультразвуковому генератору (не показан). После подачи в рабочую , полость - горизонтальное отверстие to заготовки 8 - верт 1кальная плоскость 9 контейнера 1 заполняется рабочей жидкостью, и к плунжеру 3, установленному, во втулке 2, прикладывается статическое усилие Р, в результате чего начинается сжатие жидкости. Одновременно включается ультразвуковой генератор, с помощью которого магнитострикционными; преобразователями 5 в волноводе 4 и матрице 7 возбуждаются радиальные колебания большой интенсивности. Матрица 6 в торце волновода 4 служит для предотвращения прорьгоа рабочей жидкости и имеет диаметр калибрующей зоны, меньший диаметра заготовки 8 на 0,05 - 0,1 мм. Радиальные ультразвуковые колебания, воздействуя на матрицу 7, вызывают сжатие и расщирение тела матрицы. При сжатии в результате уменьшения диаметра матрицы металл подвергается пластической деформадаи, в результате чего происходит пластическое истечение металла за счет энергии приложенных ультразвуковых колебаний. При растяжении матрицы, ее диаметр увеличивается и в течение полупериода колебаний осуществляется подача заготовки 8 а очаг деформации под действием разницы давлений внутри контейнера и на выходе из него и

механической работы, выполняемой фор моизменением матрицы во время цикла растяжение - сжатие в результате воздействия ультразвуковых колебаний

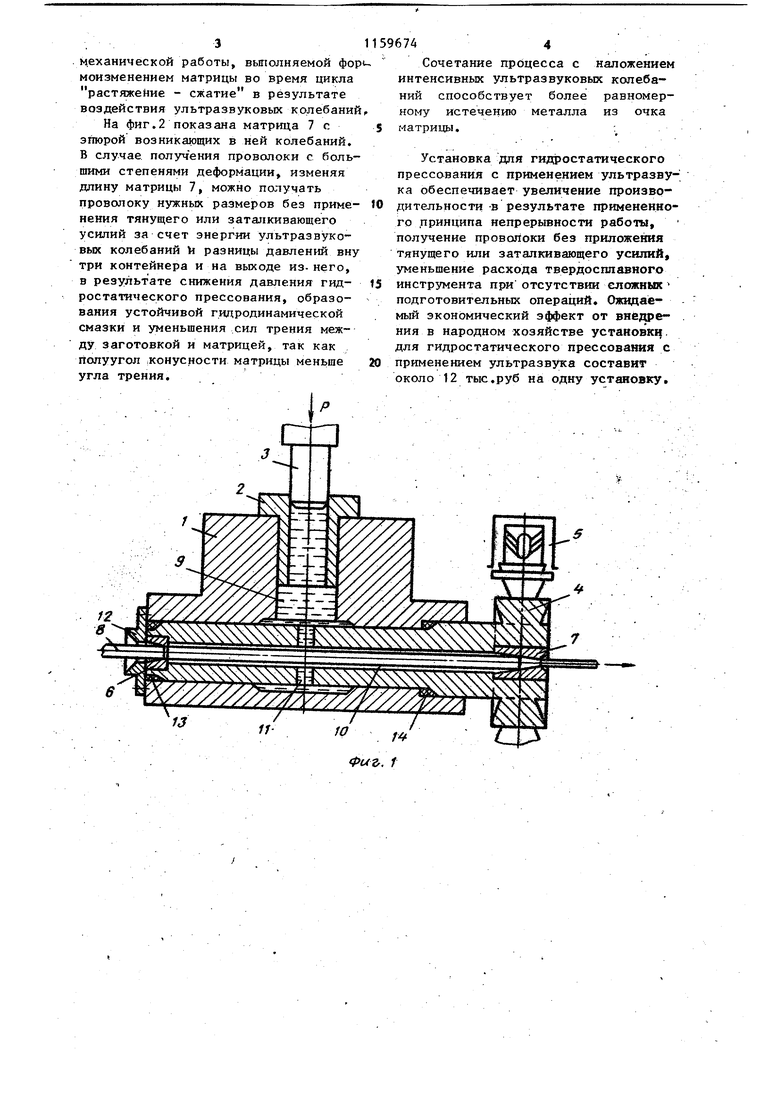

На фиг.2 показана матрица 7с эгпорой возникающих в ней колебаний, В случае получения проволоки с большими степенями деформации, изменяя длину матрицы 7, можно получать проволоку нужных размеров без применения тянущего или заталкивающего усилий за счет энергии ультразвуковых колебаний )i разницы давлений вну три контейнера и на выходе из-него, в результате снижения давления гидростатаческого прессования, образования устойчивой гидродинамической смазки и уменьшения сил трения между заготовкой и матрицей, так как полуугол |Конусности матрицы меньше угла трения.

Сочетание процесса с наложением интенсивных ультразвуковых колебаний способствует более равномерному истечению металла из очка матрицы.:

Установка для гидростатического прессования с применением ультразвука обеспечивает увеличение производительности -в результате примененного принципа непрерывности работы, получение проволоки без приложения тянущего или заталкивающего усилий, уменьшение расхода твердосплавного инструмента при отсутствии сложных подготовительных операций. Ожидаемый экономический эффект от внедрения в народном хозяйстве устаиовк1|. для гидростатического прессования с применением ультразвзтса составит около 12 тыс.руб на одну установку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатического прессования с применением ультразвука | 1981 |

|

SU944706A2 |

| Установка для гидростатического прессования с применением ультразвука | 1976 |

|

SU619240A1 |

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Ультразвуковой волновод-матрица | 1985 |

|

SU1299633A1 |

| Устройство для гидростатического прессования | 1971 |

|

SU441060A1 |

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

| Намоточный механизм к устройству для непрерывного гидростатического прессования проволоки | 1981 |

|

SU969399A1 |

| Устройство для непрерывного гидропрессования | 1981 |

|

SU984601A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| Способ волочения металла с применением ультразвуковых колебаний инструмента | 1975 |

|

SU561584A1 |

УСТАНОВКА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА, содержащая корпус с вертикальной и горизойтальной взаимйо перпендакулярньми пересекающимися расточками, неподвижно смонтированный в горизонт ьной расточке корпуса контейнер-волновод со сквозными соосными вертикальной расточке корпуса радиальными каналами в стенке, рабочую коническую матрицу, закрепленную на одном из концов контейнера, магнитострикЦИОННЫ6 преобразователи, размещенные на другом конце контейнераволновода в радиальном и окружном направлениях, и связанные с источником ультразвуковых колебаний, средство герметизации контейнера, размещенное на конце последнего напротив рабочей матрицы, и средство создания давления рабочей жидкости, расположенные в контейнере и вертикальной расточке корпуса и соединенные с последней, от л и чающаяся тем, что, с цепью повьшения производительности и упрощения конструкции , рабочая матри ца закреплена на конце контейнера с магнитострикционными преобразователями в пучности напряжений, средство герметизации контейнера выполнено в виде уплотнителькой конической матрицы, а полуугол конусности рабо чей и уплотнительной матриц меньше угла трения материала заготовки по материалу матриц.СП :о Эд vi 4

faz Z

| Патент США № 3613422, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-06-07—Публикация

1983-04-16—Подача