1

Изo6peteниe относится к составам бетонных смесей на искусственных по. ристых заполнителях и может быть использовано в промышленности для изготовления бетонных и железобетонных изделий и конструкций.

Известны легкобетонные смеси, содержащие минеральное вяжущее, пористый заполнитель и воду СП.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является бетонная смесь,, включающая, мас.: портландцемент 9«22-30,8; керамзитовый гравий 28,8-3,69; керамзитовый песок 26,6-48,9j сульфанол 0,01-0,04 и вода остальное С2.

Недостатками этих смесей являются сравнительно невысокая прочность и большая объемная масса бетона.

Целью изобретения является снижение объемной массы бетона.

Поставленная цель достигается тем, что легкобетонная смесь, включающая

портландцемент, пористый крупный заполнитель, пористый мелкий заполнитель, сульфанол и воду , содержит в качестве крупного пористого заполнителя гравий объемной насыпной массы 300-500 кг/м и прочностью 2,27,0 МПа, а в качестве мелкого пористого заполнителя - песок из дробле ного крупного заполнителя при следующем соотношении компонентов, масД:

Портландцемент 15-35

Крупный пористый

заполнитель 20-35

Мелкий пористый

заполнитель 15-30

Сульфанол 0,00025-0,00052

Вода Остальное

Пористый гравий и песок получаются 20 из сырья, подвергнутого предварительной высокотемпературной обработке и резкому охлаждению с последующим обжигом изготовленных из него гранул во вращакидейся печи. В качестве круп3 9 ного заполнителя использован пористы гравий фракции мм с объемной насыпной массой 300-500 кг/м и прочностью при сдавливании в цилиндре 2,2-7,0 МПа, а в качестве мелкого заполнителя-дробленный пористый пе-СОК.

Технология получения искусственного пористого заполнителя включает предварительную термическую обработку исходного сырья при Н50-2000С - быстрое охлаждение расплава со скоростью 300-400°С. В дальнейшем полученный материал измельчается до порошкообразного состояния, смешивается с газовыделяющей добавкой, гранулируется и вспучивается в обжиговых агрегатах.

Гранулы высушиваются и нагреваются до 300-400°С, а затем вспучиваются при 1050-1 . Охлаждение вспученных гранул производится до 700°С со скоростью 10-15 град/мин, а от 700 до 100°С - со скоростью до 100 град/мин.

Указанный заполнитель можно производить из глинистых и песчано-глинистых пород, пиропластических горных пород, отходов промышленности, а также искусственно синтезированных смесей.

Для сравнения полученных показателей изготовляют контрольные составы керамзйтобетонов. В качестве заполнителей используют керамзитовый граВИЙ (с объемной насыпной 662 кг/мЗ) и дробленный керамзитовый песок (с объемной насыпной массой кг/м).

Технология приготовления бетонных смесей следующая.

Перемешивают цемент с 2/3 воды затворения, затем добавляют заполнители и остальную часть воды с предварительно введенным в нее сульфанолом.

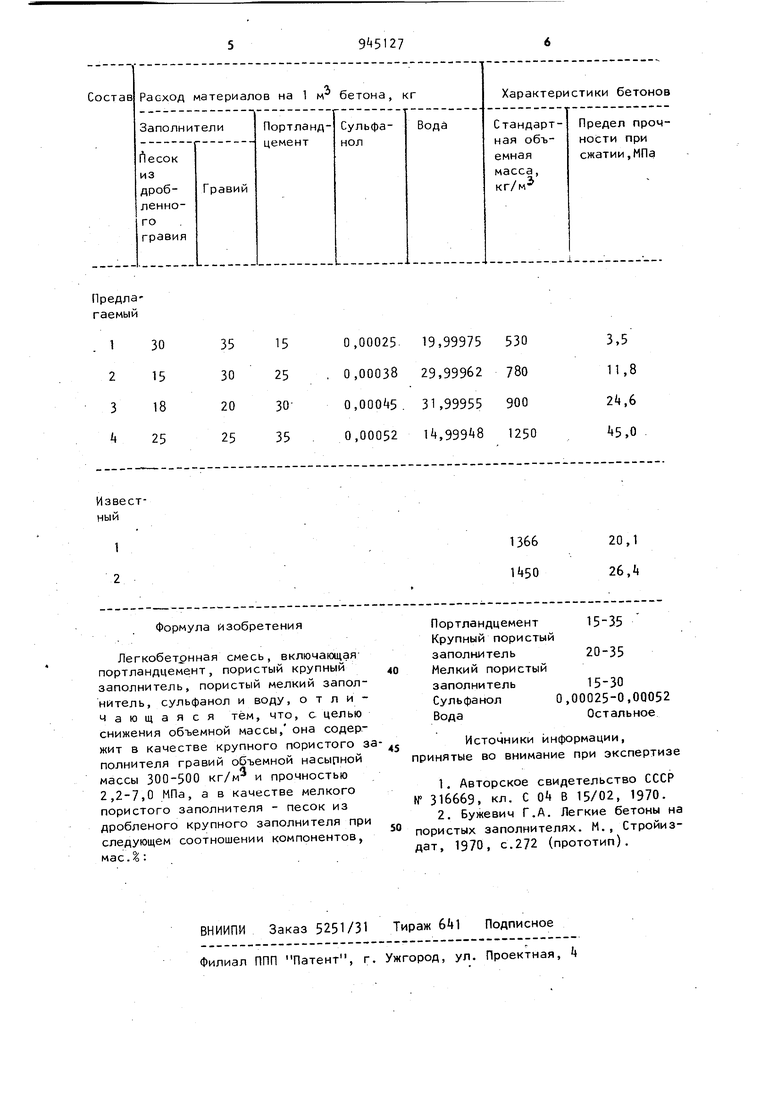

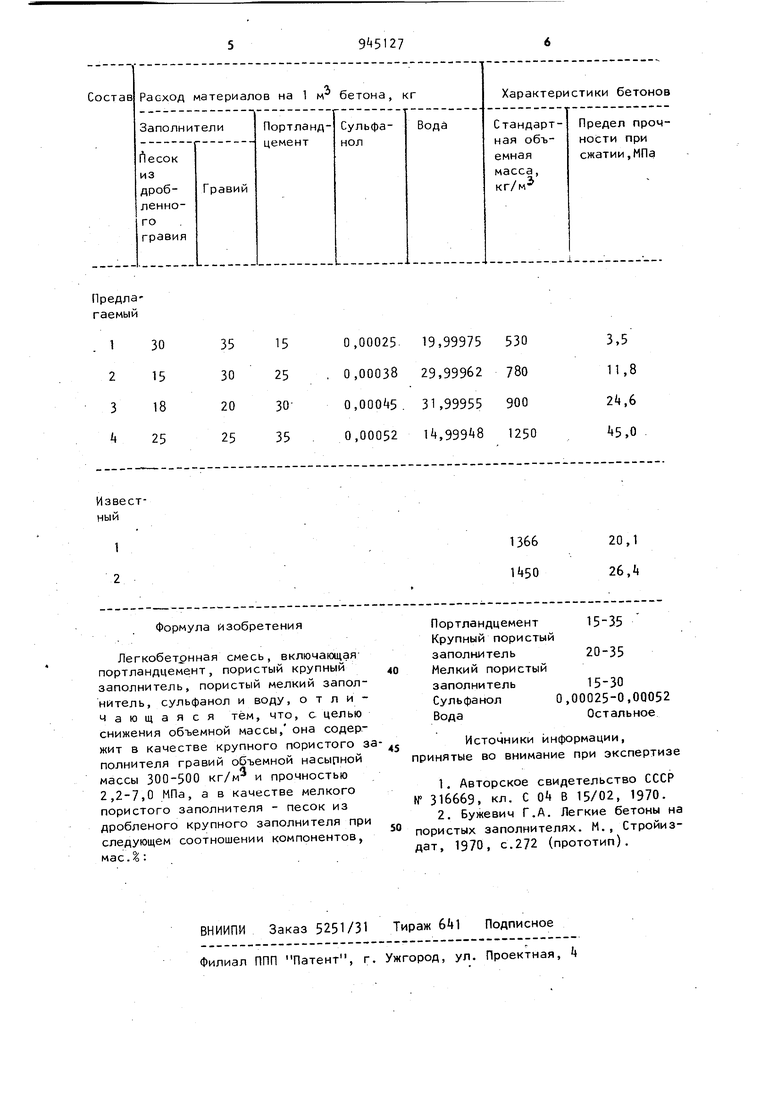

Результаты испытаний образцов приведены в табл.

Как видно из данных, приведенных в табл.1, применение пористых заполнителей, изготовленных из расплавов, дает возможность снизить объемную массу бетонов в 1,25-2,0 раза и повысить прочность при сжатии в 1,21,Ц раза.

Необходимо отметить, что при одинаковой прочности бетонов объемная масса их снижается в 1,56-2,7 раза.

Предложенная легкобетонная смесь по сравнению с известными позволяет повысить прочность при сжатии бетона в 1,2-1,4 раза. Следовательно,расход цемента на 1 м бетона значительно снижается.

Снижение объемной массы бетона в 1,25-2,0t раза дает возможность сократить толщину наружных стен из него почти в 1/3 раза, что позволяет сэкономить большое количество цемента, заполнителей, металла и др.

Получение высокопрочных легких бетонов марок 200 и выше позволяет создать на их основе новые высокоэффективные несущие конструкции зданий и сооружений.

Использование предлагаемых бетонов уменьшает массу зданий и сооружений почти в 1,5-2 раза, что приводит к снижению стоимости и улучшает их эксплуатационные свойства, особенно в сейсмоопасных зонах и районах с суровым климатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Легкобетонная смесь | 1981 |

|

SU966069A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Способ приготовления легкобетонной смеси | 1991 |

|

SU1801960A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ И КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031892C1 |

| Легкобетонная смесь | 1987 |

|

SU1549937A1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1534042A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

Авторы

Даты

1982-07-23—Публикация

1980-03-31—Подача