(S) УСТАНОВКА ДЛЯ СКОРОСТНЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для скоростных испытаний материалов на растяжение (его варианты) | 1982 |

|

SU1089474A1 |

| Устройство для скоростных испытаний материалов | 1981 |

|

SU983507A2 |

| Нагружающее устройство для испытаний материалов на ползучесть при растяжении совместно с кручением | 1991 |

|

SU1796965A1 |

| Установка для испытаний материалов на длительную прочность | 1986 |

|

SU1379691A2 |

| Установка для испытания материалов на прочность при совместном действии кручения и осевой нагрузки | 1987 |

|

SU1523952A1 |

| Ротационный копер для испытаний материалов на растяжение | 1980 |

|

SU957052A1 |

| НАГРУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПОЛЗУЧЕСТЬ ПРИ РАСТЯЖЕНИИ СОВМЕСТНО С КРУЧЕНИЕМ | 1996 |

|

RU2152019C1 |

| СТЕНД ДЛЯ ФИЗИЧЕСКОГО МОДЕЛИРОВАНИЯ ГЕОМЕХАНИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2367923C1 |

| Стенд для испытания упругих элементов | 1985 |

|

SU1332176A2 |

| Установка для испытания на усталость образцов материалов | 1989 |

|

SU1640599A1 |

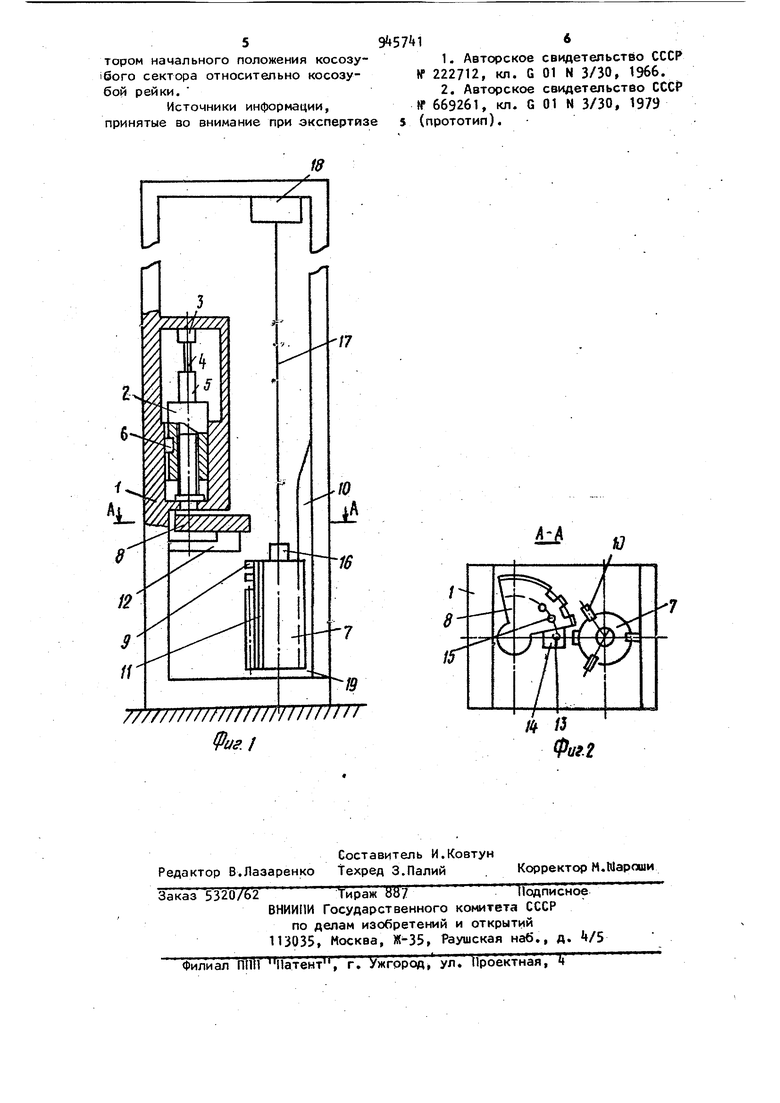

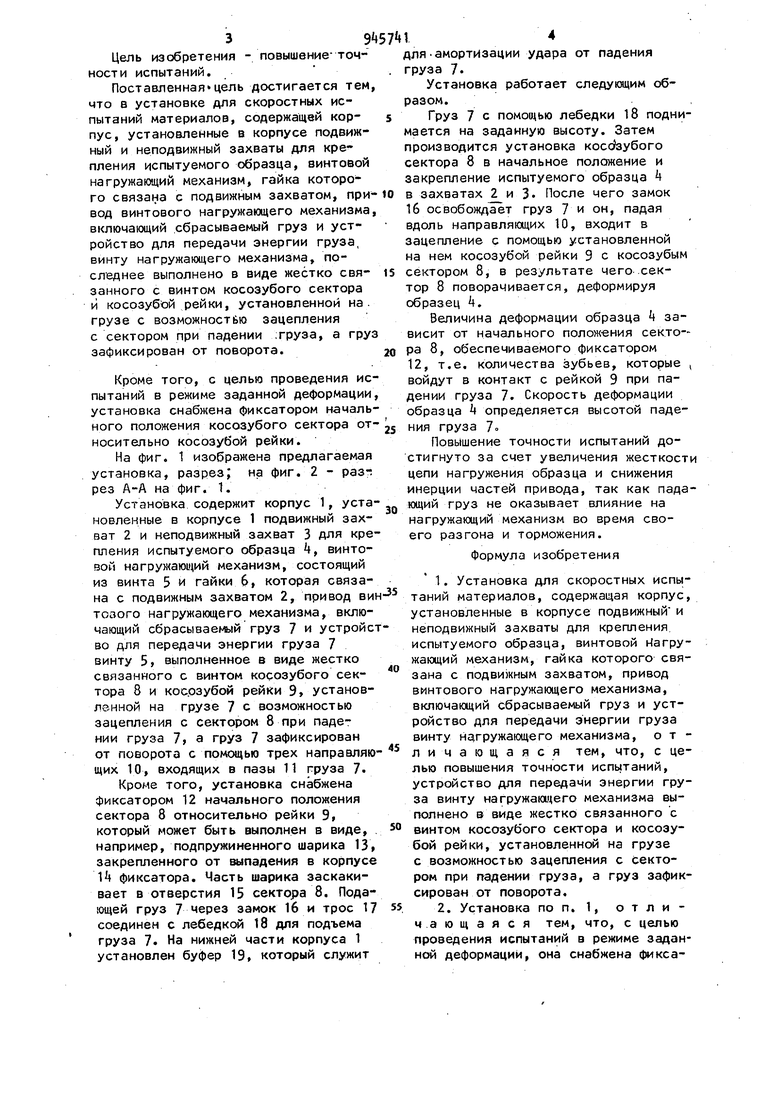

Изобретение относится к испытател ной технике, а и teннo к установкам для скоростных испытаний материалов на растяжение. Известна установка для скоростных испытаний материалов, содержащая корпус, установленные в корпусе подвижный и неподвижный захваты для кре пления испытуемого образца, винтовой нагружающий механизм, гайка которого связана с подвижным захватом, привод винтового нагружащего механизма, включающий маховик, вращающийся с заданной скоростью, и устройство для передачи энергии маховика винту нагружающего механизма, выполненое в виде т.рех последовательно работающих муфт; шариковой, магнитофрикционной и конической фрикционной tl. Недостатком этой установки является сложность конструкции привода винтового нагружающего ме анизма. Наиболее близкой по технической сущности к изобретению является установка для скоростных.испытаний материалов, содержащая корпус, установленные в корпусе подвижный и неподвижный захваты для крепления испытуемого образца, винтовой нагружающий механизм, гайка которого связана с подвижным захватом, привод винтового нагружающего механизма, включающий сбрасываемый груз и устройство для передачи энергии груза винту нагружающего механизма, выполненное в виде прикрепленной к винту нагружающего механизма гибкой тяги, на конце которой закреплена наковальня, взаимодействующая со сбрасываемым грузом f2jo Однако известная установка имeV ет недостаточно высокую точность и стабильность испытаний, которые объясняются тем, что жесткость цепи нагружения является недостаточной из-за наличия в кинематической цепи гибкой тяги, что вносит искажения в результате испытаний. Цель изобретения - повышение- точности испытаний. Поставленная цель достигается тем что в установке для скоростных испытаний материалов, содержащей корпус, установленные в корпусе подвижный и неподвижный захваты для крепления испытуемого образца, винтовой нагружающий механизм, гайка которого связана с подвижным захватом, при вод винтового нагружающего механизма включающий .сбрасываемый груз и устройство для передачи энергии груза, винту нагружающего механизма, последнее выполнено в виде жестко связанного с винтом косозубого сектора и косозубъй рейки, установленной на. грузе с возможностью зацепления с сектором при падении :груза, а груз зафиксирован от поворота. Кроме того, с целью проведения ис пытаний в режиме заданной деформации установка снабжена фиксатором началь ного положения косозубого сектора от носительно косозубой рейки. На фиг. 1 изображена предлагаемая установка, разрез; на фиг. 2 - разг рез А-А на фиг. 1. Установка содержит корпус 1, уста новленные в корпусе 1 подвижный захват 2 и неподвижный захват 3 для кре пления испытуемого образца 4, винтовой нагружающий механизм, состоящий из винта 5 и гайки 6, которая связана с подвижным захватом 2, привод ви тоаого нагружающего механизма, включающий сбрасываем 1й груз 7 и устройс во для передачи энергии груза 7 винту 5 J выполненное а виде жестко связанного с винтом косозубого сектора 8 и косрзубой рейки 9, установленной на грузе 7 с возможностью зацепления с сектором 8 при падении груза 7, а груз 7 зафиксирован от поворота с помои ью трех направляю щих 10, входящих в пазы 11 груза 7. Кроме того, установка снабжена фиксатором 12 начального положения сектора 8 относительно рейки 9, который может быть выполнен в виде, например, подпружиненного шарика 13 закрепленного от выпадения в корпусе 1 фиксатора. Часть шарика заскакивает в отверстия 15 сектора 8. Подающей груз 7 через замок 16 и трос 17 соединен с лебедкой 18 для подъема груза 7. На нижней части корпуса 1 установлен буфер 19, который служит для.амортизации удара от падения груза 7. Установка работает следующим образом. Груз 7 с помов ью лебедки 18 поднимается на заданную высоту. Затем производится установка коссЬубого сектора 8 в начальное положение и закрепление испытуемого образца k в захватах 2 и 3« После чего замок 16 освобождает груз 7 и он, падая вдоль направляющих 10, входит в зацепление с помощью установленной на нем косозубой рейки 9 с косозубым сектором 8, в результате чего .сектор 8 поворачивается, деформируя образец 4. Величина деформации образца t зависит от начального положения секто- ра 8, обеспечиваемого фиксатором 12, т.е. количества зубьев, которые , войдут в контакт с рейкой 9 при падении груза 7. Скорость деформации образца k определяется высотой падения груза 7 Повышение точности испытаний достигнуто за счет увеличения жесткости цепи нагружения образца и снижения инерции частей привода, так как падающий груз не оказывает влияние на нагружающий механизм во время своего разгона и торможения. Формула изобретения 1.Установка для скоростных испытаний материалов, содержащая корпус, установленные в корпусе подвижныйи неподвижный захваты для крепления, испытуемого образца, винтовой Нагружающий механизм, гайка которого связана с подвижным захватом, привод винтового нагружающего механизма, включающий сбрасываемый груз и устройство для передачи энергии груза винту Н (сгружающего механизма, отличающаяся тем, что, с целью повышения точности испытаний, устройство для передачи энергии груза винту нагружаю1чего механизма выполнено в виде жестко связанного с винтом косозубого сектора и косозубой рейки, установленной на грузе с возможностью зацепления с сектором при падении груза, а груз зафиксирован от поворота. 2.Установка по п. 1, отличающаяся тем, что, с целью проведения испытаний в режиме заданной деформаций, она снабжена фикса5StS

тором начального положения косозу- 1. Авторское свидетельство СССР iSoro сектора относительно косозу- V 222712, кл. G 01 N 3/30, 1966. бой рейки. 2. Авторское свидетельство СССР

Источники информации, ff 669261, кл. G 01 N 3/30, 1979 принятые во внимание при экспертизе 5 (прототип).

fe/

1- -U

8

Авторы

Даты

1982-07-23—Публикация

1980-12-23—Подача