(5) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Способ автоматического регулирования прямоточного котла | 1984 |

|

SU1325248A1 |

| Весовой дозатор непрерывного действия | 1986 |

|

SU1339410A2 |

| Устройство для контроля работы оборудования | 1986 |

|

SU1387027A1 |

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Устройство для управления расходом жидкости | 1983 |

|

SU1239689A1 |

| Устройство управления процессом приготовления смеси заданного состава в поточных технологических линиях | 1989 |

|

SU1662665A1 |

| Устройство согласования потоков сыпучих материалов в технологическом процессе | 1982 |

|

SU1035077A1 |

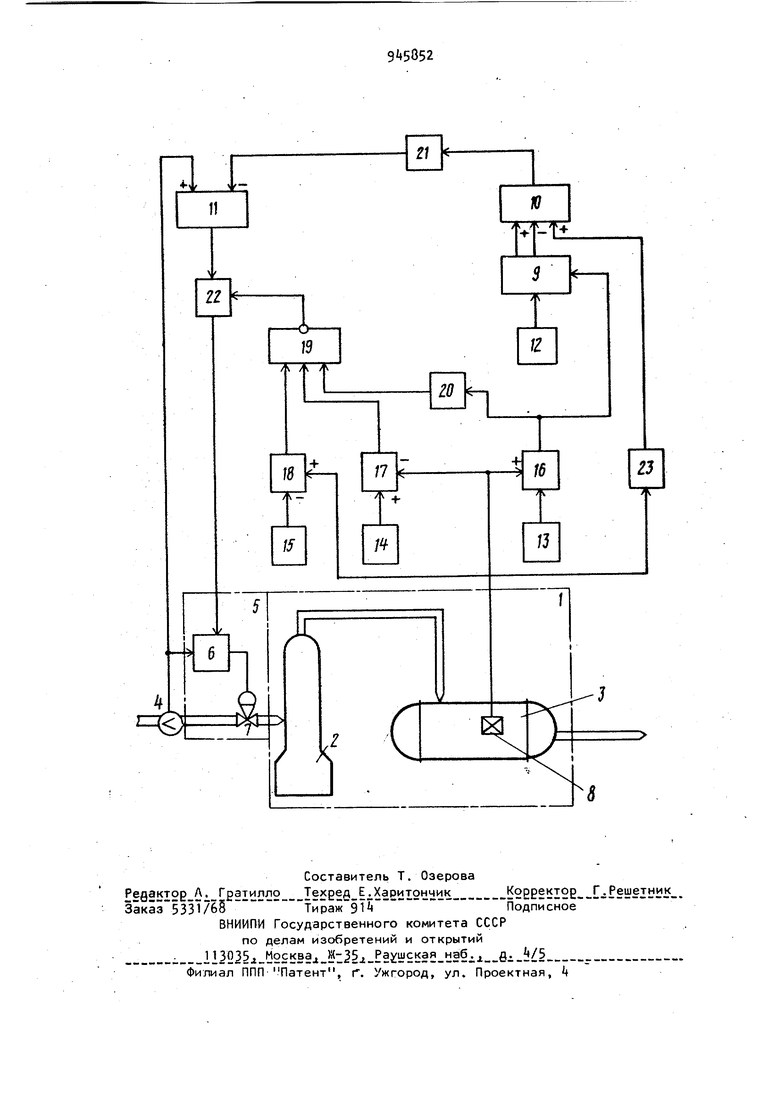

Изобретение относится к автоматическому регулированию и может быть использовано для управления технологическими процессами в химической, нефтехимической и других отраслях промышленности. Наиболее распространенной аппаратурной реализацией технологических процессов в химической и других аналогичных отраслях промышленности является технологическая цепочка перерабатывающих аппаратов, разделенных промежуточными емкостями. Такие емкости компенсируют рассогласования н грузок на аппараты за счет аккумулирования избытка или пополнения недостатка материала. Однако предельные уровни материала в емкостях ограничены. Задача регулирования уровня в промежуточных емкостях затруднена тем, что изменение поступления или расхода материала могут быть осуществлены только из менением нагрузки на соответствующий аппарат. Такие изменения нагрузки переводят аппараты из стабильного режима в ремим переходного процесса, что значительно снижает экономичность работы аппаратов. Известна система прямого регулирования уровня, содержащая поплавок, выполняющий функции датчика количества материала в емкости, рычаги и клапан, выполняющие функцию оегулятора расхода 1. Известна также схема связанного регулирования постоянства загрузки нефтью колонны АВТ, содержащая поплавок с первичным прибором, выполняющие функции датчика количества материала в емкости, сужащее устройство с первичным прибором, выполняющие функции датчика расхода материала в емкость, и регулятор расхода 2. Системы иТ и 2 предназначены для поддержания уровня жидкости в резервуаре (емкости) в заданных пределах и все изменения уровня, возникающие за счет случайных возмущении, ко пенсируют воздействием на нагрузку предыдущего или последующего аппарата. Недостатком данных устройств явля ется то, что в случае применения их для регулирования.уровня промежуточных емкостей в технологической цепочке они неоправданно часто переводят аппараты из стабильного режима в неэкономичный режим переходного пр цесса, Наиболее близким к изобретению по технической сущности является устрой ство для согласования производитель.ности технологических участков, содержащее датчики расхода материала а змкость, задатчики расхода материала систем автоматической стабилизации, выполняющие функции регуляторов расхода, датчики количества материалов в емкости, блок сравнения, коммутато и сумматоры. Известное устройство формирует за дание регулятору расхода в зависимости от запаса времени до переполне ния или опорожнения промежуточной ем кости 31. Недостатком известного устройства является то, что оно также неоправдан но часто изменяет режим работы потреб ляющих или вырабатывающих материал аппаратов. Даже при незначительном рассогласовании нагрузок на смежных участках, когда имеется изменение количества материала в емкости с постоянной скоростью, запас времени буцет постоянно изменяться. При этом постоянно изменяется задание регуляторам расхода, т.е. режим работы аппаратов участков является нестабильным (режим переходного процесса ) и, следовательно, менее экономичным, в го время как запас материала в емкости вполне мог бы обеспечить достаточно длительное функционирование аппаратов в стабильном режиме. Целью изобретения является повышение точности устройства. Поставленная цель достигается тем что устройство, содержащее перерабатывающий аппарат с датчиком расхода, выход которого связан с одним входом регулятора расхода и с одним входом первого сумматора, и промежуточную емкость с датчиком уровня, выход которого подключен к одному входу первого блока сравнения, другой вход которого связан с первым задатчиком. а ВЫХОД - С ОДНИМ входом коммутатора, другой вход которого соединен с выходом второго задатчика, а выходы - с соответствующими входами второго сумматора, содержит второй и третий блоки сравнения, третий и четвертый задатчики, элемент И-НЕ, функциональный блок, блок умножения, блок памяти и дифференциатор, вход которого подключен к выходу датчика уровня промежуточной емкости, а выход - к соответствующему входу второго сумматораi выход которого чере.з блок-умножения связан с другим входом первого сумматора, выход которого соединен с другим входом регулятора расхода через блок памяти, другой вход которого подключен к выходу элемента И-НЕ-, входы которого связаны соответственно с выходами второго и третьего блоков сравнения и функционального блока, вход (Которого подключен к выходу первого блока сравнения, причем один вход второго и третьего блоков сравнения соединен с выходом датчика уровня промежуточной емкости, а их другой вход соответственно с выходом третьего р1 четвертого задатчика. На чертеже приведена блок-схема устройства. Устройство содержит участок технологического процесса 1, включающий перерабатывающий аппарат 2 и промежуточную емкость 3, датчик А расхода материала в емкость, регулирующий блок 5, включающий регулятор 6 расхода и регулирующий орган 7, датчик О уровня промежуточной емкости, коммутатор 9, сумматоры 10 и 11, задатчики 12-15, блоки 16-18 сравнения, элемент И-НЕ 19, функциональный блок 20, блок 21 умножения, блок 22 памяти, дифференциатор 23. Устройство работает следующим образом. Датчик 8 преобразует мгновенное значение уровня в емкости 3 в пропорциональный сигнал, который поступает на положительные входы блоков сравнения 16 и 18 и на отрицательный вход блока 17 сравнения. На второй вход блока 1б сравнения с задатчика 13 поступает сигнал, соответствующий номинальному значению уровня в емкости, .а на вторые входы блоков сравнения 17 и 18 с задатчиков Ни 15 сигналы, пропорциональные соответственно верхнему и нижнему допустимому пределам изменения уровня. На выходе блоков сравнения образуются сигналы f1 при д Н О О л Н О -1 дН О . Сигнал sign/iH с.блока 16 сравнения по ступает на управляющий вход коммутатора 9. Сигнал, пропорциональный скорости восстановления номинального уро ня в емкости, noctynaeT из задатчика 12 через коммутатор 9 либо на положительный (при 1), либо на отрицательный (при -1) вход сумматора 10. При sign4H О сигнал игг задатчика 12 на сумматор не посту- 5 пает. Вычисленное в дифференциаторе 23 значение скорости изменения уровня в емкости поступает на положительный вход сумматора 10. Сигнал с сумматора 10, соответству-20 ющий необходимому изменению нагрузки на выходе аппарата 2, поступает на вход блока 21 умножения, где умножается на постоянный коэффициент, соответствующий оператору приведения на- 25 на грузки от выхода к входу аппарата. Значение необходимого изменения н грузки на входе аппарата поступает .;с блока 21 умножения на вход второго сумматора 11. На другой вход сумматора 11 поступает текущее значение нагрузки на входе в аппарат с датчика расхода k. Таким образом, на выходе сумматора 11 появляется сигнал, соответствующий заданию для регулятора расхода 6. Однако выходной сигнал сум матора 11 может быть записан в блок 2 памяти только при положительном си|- нале на его управляющем входе, который поступает из элемента И-НЕ 19 Положительный сигнал на выходе элемента И-НЕ может появиться только в тех случаях, когда на любом из его входов сигнал исчезает, что соответствует либо равенству уровня в емкоети номинальному, либо отклонению его за верхний или нижний допустимый предел. Причем элемент И-НЕ воспринимает исчезновение сигнала с выхода блока 20 только после предыдущего сигнала на любом из остальных входов, что исключает повторные срабатывания при колебании уровня на номинальном значении. Сигналы на входах элемента И-НЕ формируются блоками 17 и 18 сравнени и функциональным блоком 20.Функциональный блок 20 формирует сигнал, равный нулю при входном сигнале, рав ном нулю. В остальных случаях на выходе блока 20 формируется сигнал, равный единице. Таким образом, выходной сигнал блока 20 равен нулю при нулевом сигнале блока 1б сравнения, что соответствует равенству текущего значения уровня материала в емкости номинальному значению. Блоки 17 и 18 сравнения сравнивают текущее значение уровня, поступающее с датчика 8, с соответственно максимальным и минимальным допустимыми значениями уровня, поступающими с задатчиков 1 и 15. При нахождений текущего значения уровня внутри допустимрго интервала выходные сигналы блоков 17 и.18 сравнения положительны. Сигнал блока 22 памяти поступает в камеру задания регулятора 5, вход которого соединен с датчиком расхода 4. Блок 5 регулирования поддерживает значение расхода на заданном уровне. Устройство может быть реализовано стандартных элементах пневмоавтоматики, электроники и вычислительной техники. Предлагаемое устройство позволяет удерживать аппараты в стабильном режиме максимальное время за счет .более полногоиспользования промежуточных емкостей, не изменяет нагрузки на аппараты при изменениях уровня в емкостях до тех пор, пока это изменение не перейдет за допустимые значения. Кроме того, при возврате ,на I номинальное значение уровня, устройство стабилизирует режим работы аппаратов на текущей нагрузке, что увеличивает время нахождения уровня в заданных пределах, и, следовательно, увеличивает стабильность режима работы ahnapaTOB. Повышение стабильности режима работы 6 конечном счете повышает экономичность работы аппаратов, чувствительных к переходным процессам, т.е. повышает точность устройства, а, следовательно, выработку и качество выпускаемой продукции. Формула изобретения Устройство для управления технологическим процессом, содержащее перерабатывающий аппарат с датчиком расхода, выход которого связан с одним входом регулятора расхода и с одним входом первого сумматора, и промежуточную емкость с датчиком уровня, выход которого подключен к одному вхо ду первого блока сравнения, другой вход которого связан с первым задетчиком, а выход - с одним входом комму татора, другой вход которого соединен с выходом второго задатчика, а выходы - с соответствующими входами второго сумматора, отли чающеес я тем, что, с целью повышения точности устройства, оно содержит второй и третий блоки сравнений, третий и четвертый задатчики, элемент И-НЕ, функциональный блок, блок умножения, блок памяти и дифференциатор, вход Которого подключен к выходу датчика уровня промежуточной емкости, а выход - к соответствующему входу вто рого сумматора, выход которого через блок умножения связан с другим входом первого сумматора, выход которого соединен с другим входом регулятора расхода через блок памяти, другой вход которого подключен к выходу элемента И-НЕ, входы которого связаны соответственно с выходами второго и третьего блоков сравнения и Функционального блока, вход которого подключен к выходу первого блока сравнения, причем один вход второго и третьего блоков сравнения соединен с выходом датчика уровня промежуточной емкости, а их другой вход - соответственно с выходом третьего и четвертого задатчика. л. . Источники информации, принятые во внимание при экспертизе 1.Крутов В.И. Анализ работы систем автоматического регулирования. М., Машгиз, 1961 , с.,22-30. 2.Дианов В.Г. Автоматизация производственных процессов нефтеперерабатывающей и нефте)4имичес(ой промышленности. М., Химия, 1968, С.296297, с. 299-302. 3.Авторское свидетельство СССР f , кл. G 05 D 7/06, 1976 (прототип).

Авторы

Даты

1982-07-23—Публикация

1981-01-20—Подача