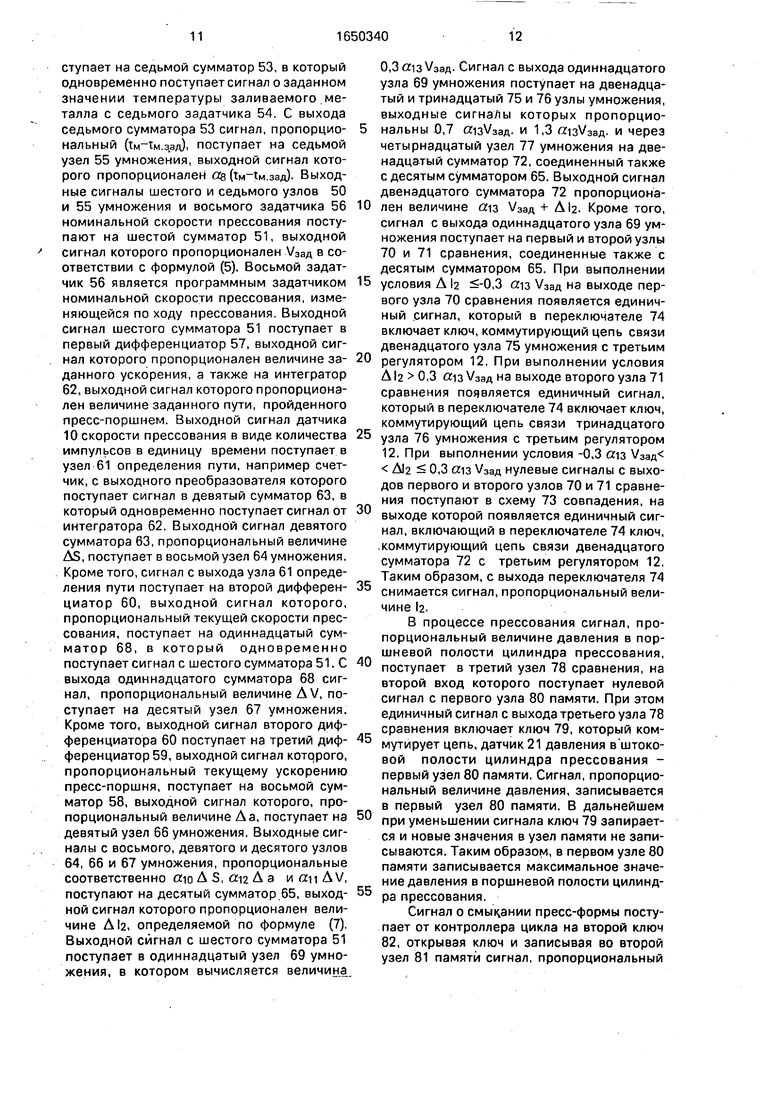

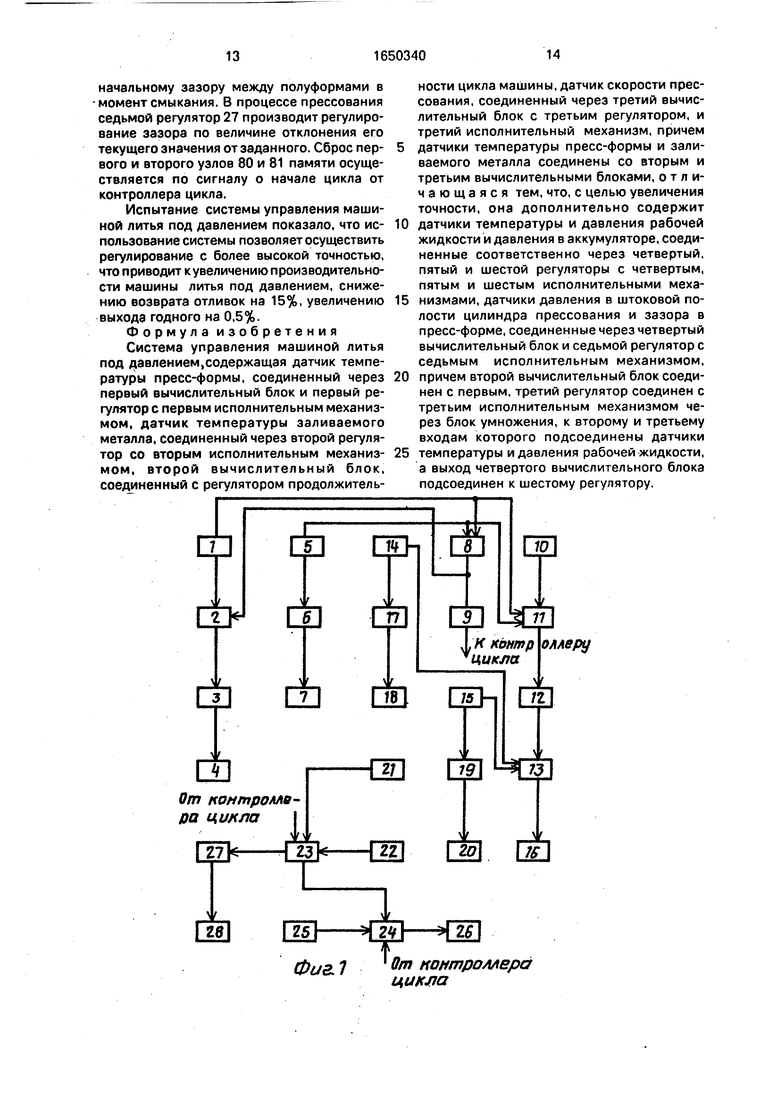

пературы заливаемого металла подсоединен через второй регулятор 6 к второму исполнительному механизму 7, например тиристорам включения индуктора для нагрева металла. Входы второго вычислительного блока 8 соединены с датчиками температуры пресс-формы 1 и температуры заливаемого металла 5, а его выход - с первым вычислительным блоком 2 и регулятором 9 продолжительности цикла машины. Регулятор 9 продолжительности цикла машины преобразует полученный им сигнал в машинный код, передаваемый на контроллер цикла, выполненный, например, на процессоре серии К-580. Контроллер построен на принципе жесткой программн выполнения отдельных операций процесса литья под давлением. При этом весь технологический цикл разбивается на такты, прохождение которых для движущихся механизмов контролируется конечными выключателями, а в других случаях - по времени. В данном случае изменяется уставка продолжительности кристаллизации отливки. Датчик 10 скорости прессования подсоединен к третьему вычислительному блоку 11, соединенному с датчиками 1 и 5 температуры формы и заливаемого металла. Выход третьего вычислительного блока 11 подсоединен через третий регулятор 12 к блоку 13 умножения, другие входы которого соединены сдатчиками 14 и 15температуры и давления рабочей жидкости. Выход блока 13 умножения подсоединен к третьему исполнительному механизму 16, например следующему золотнику типа С 1250, установленному на магистраль слива рабочей жидкости из штоковой полости цилиндра прессования. Датчик 14 температуры рабочей жидкости соединен через четвертый регулятор 17 с четвертым исполнительным механизмом 18, который представляет собой, например, электромагнит, который включает ТЭН в случае необходимости нагрева рабочей жидкости или выключает его в случае необходимости ее охлаждения. Датчик 15 давления рабочей жидкости соединен через пятый регулятор 19 с пятым исполнительным механизмом 20, например пропорциональным золотником, установленным в гидроприводе машины литья под давлением после шестеренчатого насоса. Датчики 21 и 22 давления в штоковой полости цилиндра прессования и зазора между полуформами соединены через четвертый вычислительный блок 23, соединенный с контроллером цикла, и шестой регулятор 24, соединенный с контроллером цикла и датчиком 25 давления в аккумуляторе, с шестым исполнительным механизмом 26.

например электромагнитом для включения и отключения клапана, соединяющего регулируемую полость аккумулятора с напорной магистралью при низком давлении, Четвертый вычислительный блок 23, кроме того, соединен через седьмой регулятор 27 с седьмым исполнительным механизмом 28, например пропорциональным золотником, установленным в магистраль подачи рабо0 чей жидкости в поршневую полость цилиндра прессования.

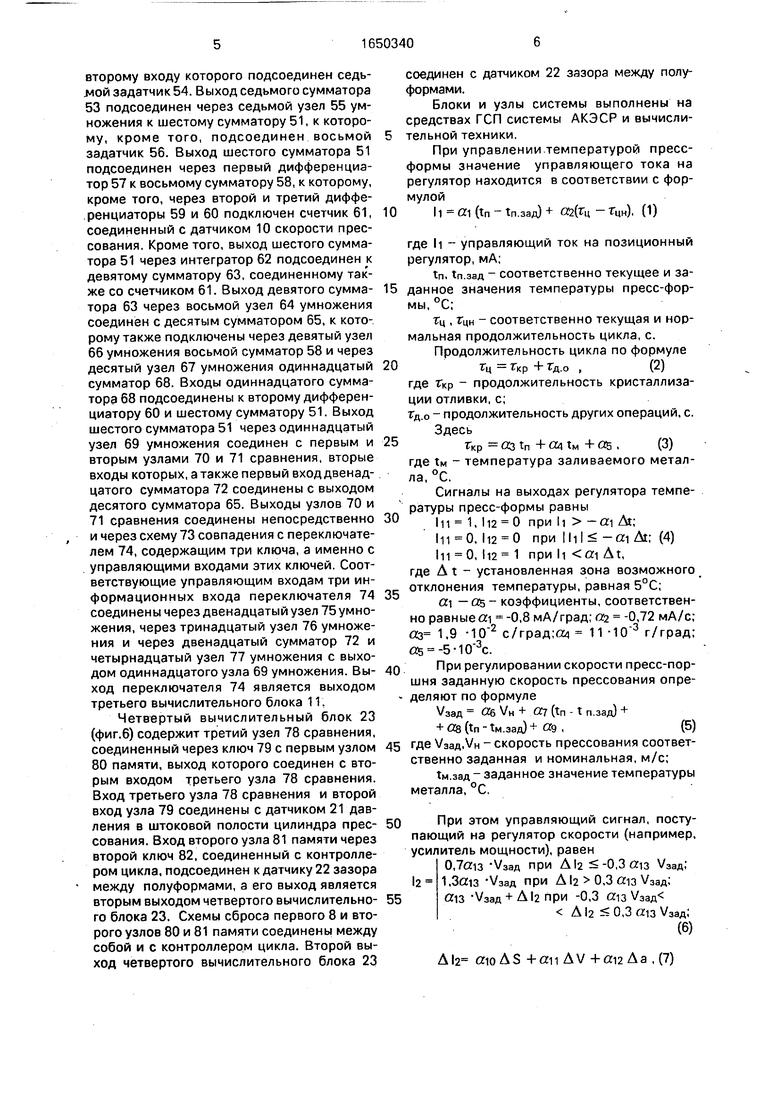

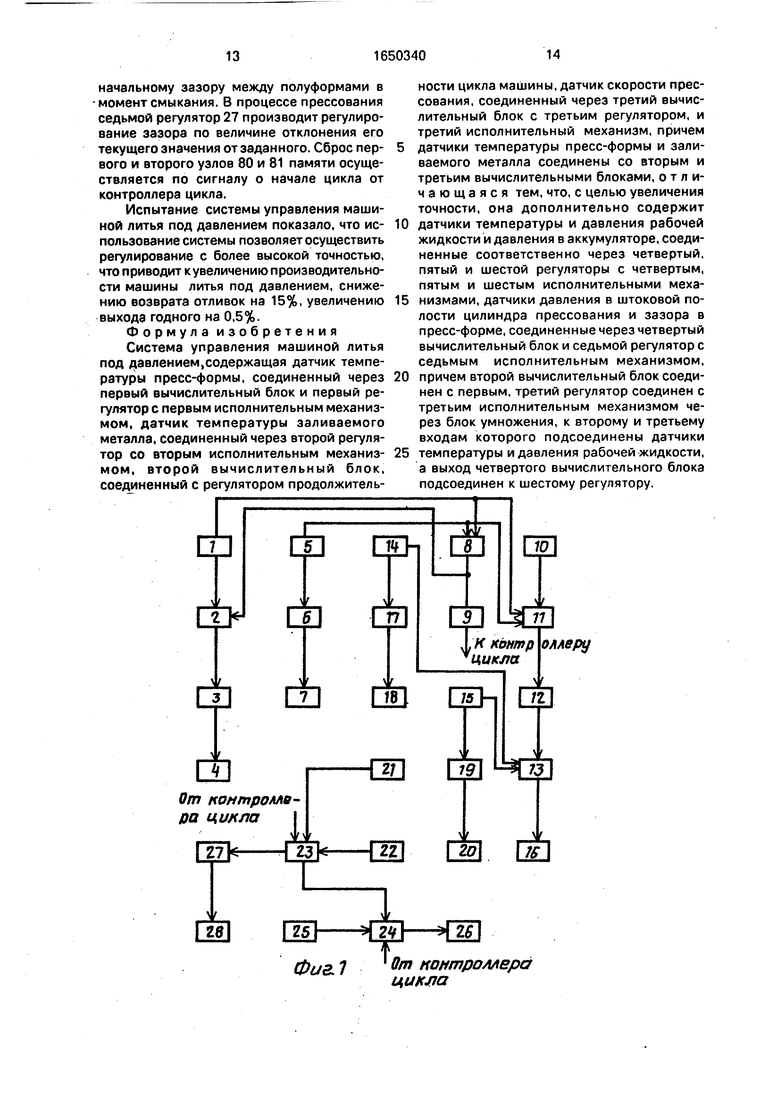

Первый вычислительный блок 2 (фиг.2) содержит преобразователь 29, соединенный с первым сумматором 30, к которому,

5 кроме того, подсоединен первый золотник 31. Второй задатчик 32 соединен с вторым сумматором 33, который также соединен с вторым вычислительным блоком 8. Выход первого сумматора 30 подключен через пер0 вый узел 34 умножения к третьему сумматору 35, к которому через второй узел 36 умножения подключен также второй сумматор 33. Выход третьего сумматора 35 является выходом первого вычислительного

5 блока 2.

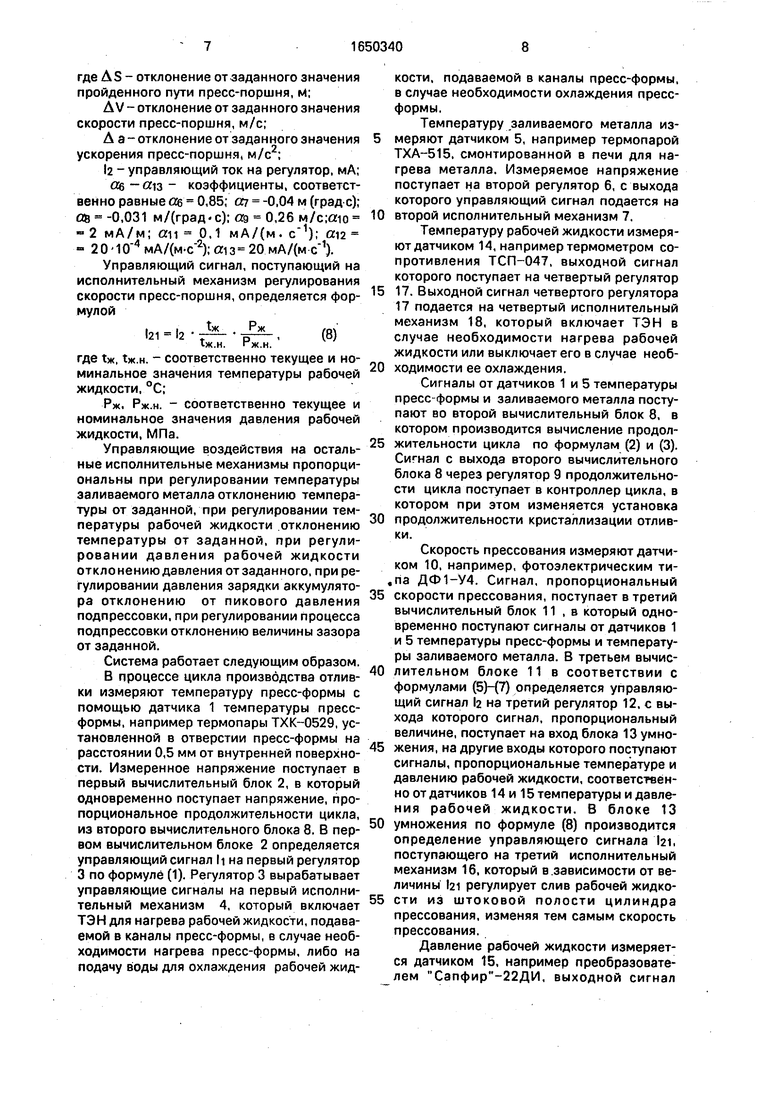

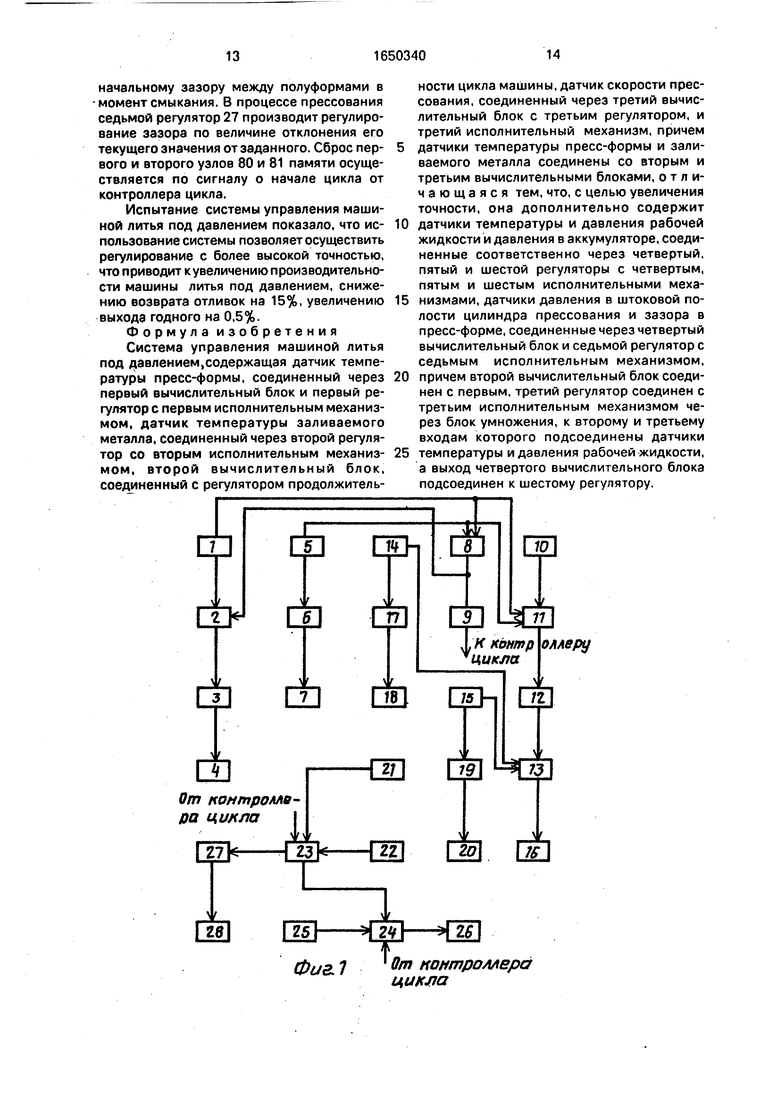

Второй вычислительный блок 8 (фиг.З) содержит третий задатчик 37, который подсоединен к четвертому сумматору 38, к которому, кроме того, подсоединены через

0 соответственно третий и четвертый узлы 39 и 40 умножения второй и третий преобразователи 41 и 42, соединенные соответственно с датчиками 1 и 5 температуры пресс-формы и температуры заливаемого

5 металла. Выход четвертого сумматора 38 является выходом второго вычислительного блока 8.

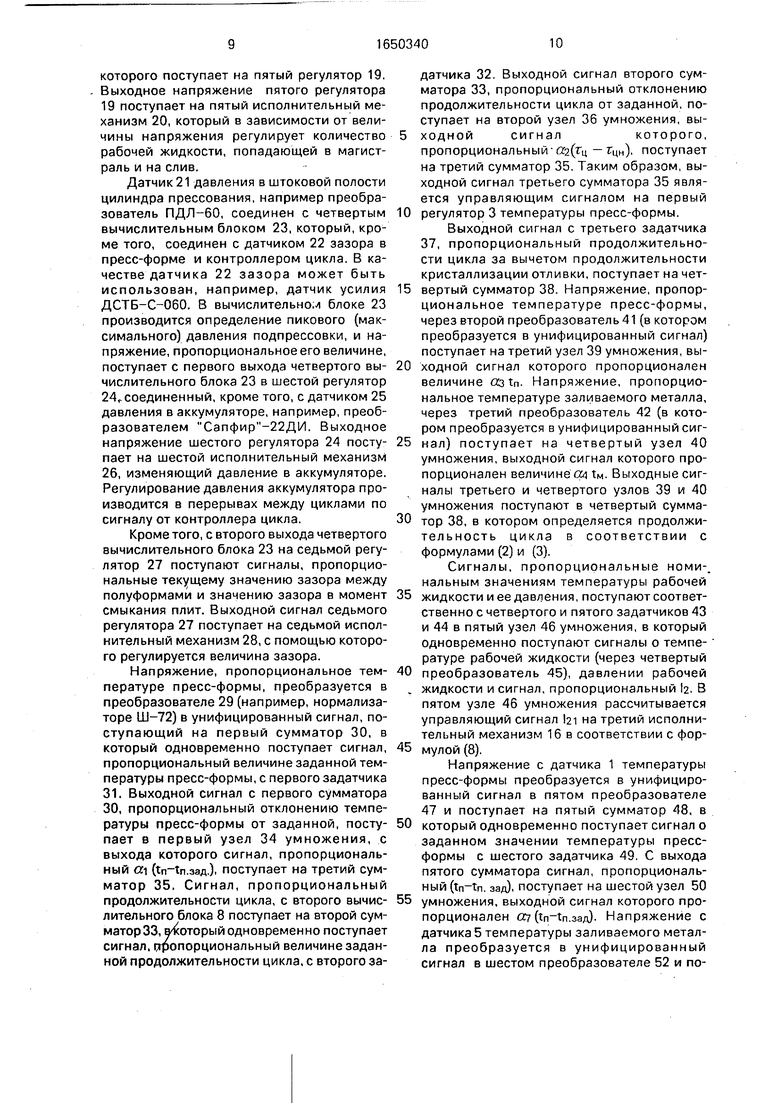

Блок 13 умножения (фиг.4) содержит четвертый задатчик 43 номинального значе0 ния температуры рабочей жидкости, пятый задатчик 44 номинального значения и соединенный с датчиком 14 температуры рабочей жидкости четвертый преобразователь 45, которые подсоединены к пятому узлу 46

5 умножения, другие входы которого соединены с третьим регулятором 12 и датчиком 15 давления рабочей жидкости, а выход является выходом блока 13 умножения.

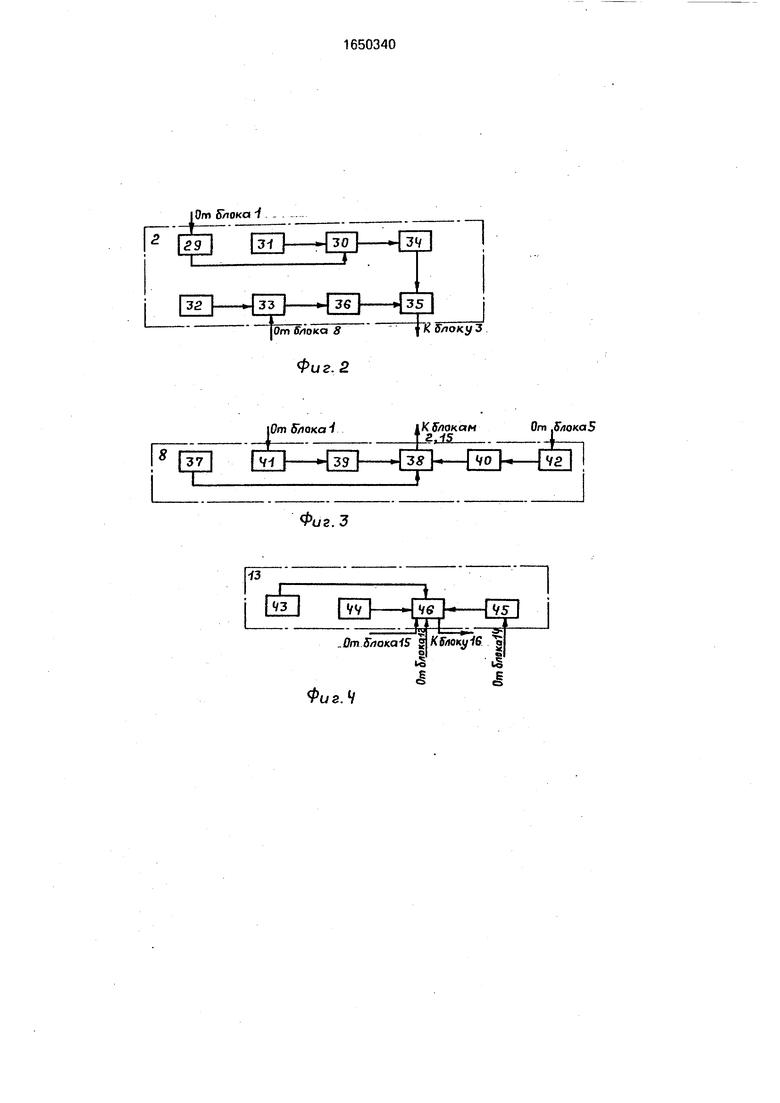

Третий вычислительный блок 11 (фиг.5)

0 содержит пятый преобразователь 47, вход которого соединен с датчиком 1 температуры пресс-формы, а выход - с пятым сумматором 48, к второму входу которого подключен шестой задатчик 49. Выход пятого сумматора 48 подсоединен к шестому уз5 лу 50 умножения, выход которого соединен с входом шестого сумматора 51. Вход шестого преобразователя 52 соединен с датчиком 5 температуры заливаемого металла, а его выход - с седьмым сумматором 53, к

второму входу которого подсоединен седьмой задатчик 54. Выход седьмого сумматора 53 подсоединен через седьмой узел 55 умножения к шестому сумматору 51, к которому, кроме того, подсоединен восьмой задатчик 56. Выход шестого сумматора 51 подсоединен через первый дифференциатор 57 к восьмому сумматору 58, к которому, кроме того, через второй и третий дифференциаторы 59 и 60 подключен счетчик 61, соединенный с датчиком 10 скорости прессования. Кроме того, выход шестого сумматора 51 через интегратор 62 подсоединен к девятому сумматору 63, соединенному также со счетчиком 61. Выход девятого сумматора 63 через восьмой узел 64 умножения соединен с десятым сумматором 65, к которому также подключены через девятый узел 66 умножения восьмой сумматор 58 и через десятый узел 67 умножения одиннадцатый сумматор 68. Входы одиннадцатого сумматора 68 подсоединены к второму дифференциатору 60 и шестому сумматору 51. Выход шестого сумматора 51 через одиннадцатый узел 69 умножения соединен с первым и вторым узлами 70 и 71 сравнения, вторые входы которых, а также первый вход двенадцатого сумматора 72 соединены с выходом десятого сумматора 65. Выходы узлов 70 и 71 сравнения соединены непосредственно и через схему 73 совпадения с переключателем 74, содержащим три ключа, а именно с управляющими входами этих ключей. Соответствующие управляющим входам три информационных входа переключателя 74 соединены через двенадцатый узел 75 умножения, через тринадцатый узел 76 умножения и через двенадцатый сумматор 72 и четырнадцатый узел 77 умножения с выходом одиннадцатого узла 69 умножения. Выход переключателя 74 является выходом третьего вычислительного блока 11.

Четвертый вычислительный блок 23 (фиг.6) содержит третий узел 78 сравнения, соединенный через ключ 79 с первым узлом 80 памяти, выход которого соединен с вторым входом третьего узла 78 сравнения. Вход третьего узла 78 сравнения и второй вход узла 79 соединены с датчиком 21 давления в штоковой полости цилиндра прессования. Вход второго узла 81 памяти через второй ключ 82, соединенный с контроллером цикла, подсоединен к датчику 22 зазора между полуформами, а его выход является вторым выходом четвертого вычислительного блока 23. Схемы сброса первого 8 и второго узлов 80 и 81 памяти соединены между собой и с контроллером цикла. Второй выход четвертого вычислительного блока 23

соединен с датчиком 22 зазора между полуформами.

Блоки и узлы системы выполнены на средствах ГСП системы АКЭСР и вычисли- тельной техники.

При управлении температурой пресс- формы значение управляющего тока на регулятор находится в соответствии с формулой

11 «1 (tn - tn-зад) + «2(Гц - Тцн), (1)

где И - управляющий ток на позиционный регулятор, мА;

tn, 1п.зад - соответственно текущее и за- данное значения температуры пресс-форО/ 4

мы, С;

Тц , ГцН - соответственно текущая и нормальная продолжительность цикла, с.

Продолжительность цикла по формуле Гц гкр + гд.о ,(2)

где Гкр - продолжительность кристаллизации отливки, с; д.о продолжительность других операций, с.

Здесь

Гкр оз tn + ал tM + 05,

(3)

где tM - температура заливаемого металла, °С.

Сигналы на выходах регулятора температуры пресс-формы равны

In 1.112 0 при И -аи At;

, 112 0 при I HI -a At; (4)

ln 0, npnli aiAt, где At - установленная зона возможного отклонения температуры, равная 5°С;

а -О5 коэффициенты, соответственно равные «1 -0,8 мА/град; «2 -0,72 мА/с; Оз 1,9 с/град;04 11 г/град; 05 -5-10 3с.

При регулировании скорости пресс-поршня заданную скорость прессования опре- деляют по формуле

V39fl % VH + О (tn - t п зад) +

+ Оз(1п-1м.зад)+ «9,(5)

где VaaA.VH - скорость прессования соответственно заданная и номинальная, м/с;

1м.зад заданное значение температуры металла, °С.

При этом управляющий сигнал, поступающий на регулятор скорости (например, усилитель мощности), равен

0,7«13 V3afl При Al2 -0,3 «13 Vaafl, l2 1,3ai3 Vsafl при A l2 0,3 «13 V3afl; «13 -V3afl + Al2 при -0,3 «13 V33fl

A l2 0,3 «13 V3aA; (6)

Al2 «10 AS +an AV +«12 Aa ,(7)

где AS - отклонение отгаданного значения пройденного пути пресс-поршня, м;

А V - отклонение от заданного значения скорости пресс-поршня, м/с;

А а - отклонение от заданного значения ускорения пресс-поршня, м/с2;

12 - управляющий ток на регулятор, мА; «6 -«13 - коэффициенты, соответственно равные Об 0,85; an -0,04 м (град с); о -0,031 м/(град-с); ад 0,26 м/с;«ю « 2 мА/м; «11 0.1 мА/(м. ); «12 - 2 0 мА/(); «1 з 20 мА/(м ).

Управляющий сигнал, поступающий на исполнительный механизм регулирования скорости пресс-поршня, определяется формулой

tj« ж РЖ tx.H.

121 h

(8)

Рж.н.

где tx, 1ж.н. - соответственно текущее и номинальное значения температуры рабочей жидкости, °С;

Рж. Рж.н. - соответственно текущее и номинальное значения давления рабочей жидкости, МПа.

Управляющие воздействия на остальные исполнительные механизмы пропорциональны при регулировании температуры заливаемого металла отклонению температуры от заданной, при регулировании температуры рабочей жидкости отклонению температуры от заданной, при регулировании давления рабочей жидкости откло нению давления от заданного, при регулировании давления зарядки аккумулятора отклонению от пикового давления подпрессовки, при регулировании процесса подпрессовки отклонению величины зазора от заданной.

Система работает следующим образом.

В процессе цикла производства отливки измеряют температуру пресс-формы с помощью датчика 1 температуры пресс- формы, например термопары ТХК-0529, установленной в отверстии пресс-формы на расстоянии 0,5 мм от внутренней поверхности. Измеренное напряжение поступает в первый вычислительный блок 2, в который одновременно поступает напряжение, пропорциональное продолжительности цикла, из второго вычислительного блока 8. В первом вычислительном блоке 2 определяется управляющий сигнал h на первый регулятор 3 по формуле (1). Регулятор 3 вырабатывает управляющие сигналы на первый исполнительный механизм 4, который включает ТЭН для нагрева рабочей жидкости, подаваемой в каналы пресс-формы, в случае необходимости нагрева пресс-формы, либо на подачу воды для охлаждения рабочей жидкости, подаваемой в каналы пресс-формы, в случае необходимости охлаждения пресс- формы.

Температуру заливаемого металла измеряют датчиком 5, например термопарой ТХА-515. смонтированной в печи для нагрева металла. Измеряемое напряжение поступает на второй регулятор 6, с выхода которого управляющий сигнал подается на

0 второй исполнительный механизм 7,

Температуру рабочей жидкости измеряют датчиком 14, например термометром сопротивления ТСП-047, выходной сигнал которого поступает на четвертый регулятор

5 17. Выходной сигнал четвертого регулятора 17 подается на четвертый исполнительный механизм 18, который включает ТЭН в случае необходимости нагрева рабочей жидкости или выключает его в случае необ0 ходимости ее охлаждения.

Сигналы от датчиков 1 и 5 температуры пресс-формы и заливаемого металла поступают во второй вычислительный блок 8, в котором производится вычисление продол5 жительности цикла по формулам (2) и (3). Сигнал с выхода второго вычислительного блока 8 через регулятор 9 продолжительности цикла поступает в контроллер цикла, в котором при этом изменяется установка

0 продолжительности кристаллизации отливки.

Скорость прессования измеряют датчиком 10, например, фотоэлектрическим ти- «па ДФ1-У4. Сигнал, пропорциональный

5 скорости прессования, поступает в третий вычислительный блок 11 , в который одновременно поступают сигналы отдатчиков 1 и 5 температуры пресс-формы и температуры заливаемого металла. В третьем вычис0 лительном блоке 11 в соответствии с формулами (5)-(7) определяется управляющий сигнал 2 на третий регулятор 12. с выхода которого сигнал, пропорциональный величине, поступает на вход блока 13 умно5 жения, на другие входы которого поступают сигналы, пропорциональные температуре и давлению рабочей жидкости, соответственно от датчиков 14 и 15 температуры и давле- ния рабочей жидкости. В блоке 13

0 умножения по формуле (8) производится определение управляющего сигнала г, поступающего на третий исполнительный механизм 16, который в зависимости от величины 121 регулирует слив рабочей жидко5 сти из штоковой полости цилиндра прессования, изменяя тем самым скорость прессования.

Давление рабочей жидкости измеряется датчиком 15, например преобразователем Сапфир -22ДИ, выходной сигнал

которого поступает на пятый регулятор 19. Выходное напряжение пятого регулятора 19 поступает на пятый исполнительный механизм 20, который в зависимости от величины напряжения регулирует количество рабочей жидкости, попадающей в магистраль и на слив.

Датчик 21 давления в штоковой полости цилиндра прессования, например преобразователь ПДЛ-60, соединен с четвертым вычислительным блоком 23, который, кроме того, соединен с датчиком 22 зазора в пресс-форме и контроллером цикла. В качестве датчика 22 зазора может быть использован, например, датчик усилия ДСТБ-С-060. В вычислительной блоке 23 производится определение пикового (максимального) давления подпрессовки, и напряжение, пропорциональное его величине, поступает с первого выхода четвертого вычислительного блока 23 в шестой регулятор 24,.соединенный, кроме того, с датчиком 25 давления в аккумуляторе, например, преобразователем Сапфир -22ДИ. Выходное напряжение шестого регулятора 24 поступает на шестой исполнительный механизм 26, изменяющий давление в аккумуляторе. Регулирование давления аккумулятора производится в перерывах между циклами по сигналу от контроллера цикла.

Кроме того, с второго выхода четвертого вычислительного блока 23 на седьмой регулятор 27 поступают сигналы, пропорциональные текущему значению зазора между полуформами и значению зазора в момент смыкания плит. Выходной сигнал седьмого регулятора 27 поступает на седьмой исполнительный механизм 28, с помощью которого регулируется величина зазора.

Напряжение, пропорциональное температуре пресс-формы, преобразуется в преобразователе 29 (например, нормализаторе Ш-72) в унифицированный сигнал, поступающий на первый сумматор 30, в который одновременно поступает сигнал, пропорциональный величине заданной температуры пресс-формы, с первого задатчика 31. Выходной сигнал с первого сумматора 30, пропорциональный отклонению температуры пресс-формы от заданной, поступает в первый узел 34 умножения, с выхода которого сигнал, пропорциональный а (tn-tn-зад.), поступает на третий сумматор 35. Сигнал, пропорциональный продолжительности цикла, с второго вычислительного блока 8 поступает на второй сумматор 33, в/который одновременно поступает сигнал, пропорциональный величине заданной продолжительности цикла, с второго задатчика 32. Выходной сигнал второго сумматора 33, пропорциональный отклонению продолжительности цикла от заданной, поступает на второй узел 36 умножения, выходнойсигналкоторого,

пропорциональный-а2(гц - гцн), поступает на третий сумматор 35. Таким образом, выходной сигнал третьего сумматора 35 является управляющим сигналом на первый

регулятор 3 температуры пресс-формы.

Выходной сигнал с третьего задатчика 37, пропорциональный продолжительности цикла за вычетом продолжительности кристаллизации отливки, поступает на четвертый сумматор 38. Напряжение, пропорциональное температуре пресс-формы, через второй преобразователь 41 (в котором преобразуется в унифицированный сигнал) поступает на третий узел 39 умножения, выходной сигнал которого пропорционален величине Озгп. Напряжение, пропорциональное температуре заливаемого металла, через третий преобразователь 42 (в котором преобразуется в унифицированный сигнал) поступает на четвертый узел 40 умножения, выходной сигнал которого пропорционален величине ОА Тм. Выходные сигналы третьего и четвертого узлов 39 и 40 умножения поступают в четвертый сумматор 38, в котором определяется продолжительность цикла в соответствии с формулами (2) и (3).

Сигналы, пропорциональные номи- нальным значениям температуры рабочей

жидкости и ее давления, поступают соответственно с четвертого и пятого задатчиков 43 и 44 в пятый узел 46 умножения, в который одновременно поступают сигналы о температуре рабочей жидкости (через четвертый

преобразователь 45), давлении рабочей жидкости и сигнал, пропорциональный 12. В пятом узле 46 умножения рассчитывается управляющий сигнал i на третий исполнительный механизм 16 в соответствии с формулой (8).

Напряжение с датчика 1 температуры пресс-формы преобразуется в унифицированный сигнал в пятом преобразователе 47 и поступает на пятый сумматор 48. в

который одновременно поступает сигнал о заданном значении температуры пресс- формы с шестого задатчика 49. С выхода пятого сумматора сигнал, пропорциональный (tn-tn. зад), поступает на шестой узел 50

умножения, выходной сигнал которого пропорционален aj (tn-tn-зад). Напряжение с датчика 5 температуры заливаемого металла преобразуется в унифицированный сигнал в шестом преобразователе 52 и поступает на седьмой сумматор 53, в который одновременно поступает сигнал о заданном значении температуры заливаемого металла с седьмого задатчика 54. С выхода седьмого сумматора 53 сигнал, пропорцио- нальный (.3ka/0. поступает на седьмой узел 55 умножения, выходной сигнал которого пропорционален йй (tM-tM зад). Выходные сигналы шестого и седьмого узлов 50 и 55 умножения и восьмого задатчика 56 номинальной скорости прессования поступают на шестой сумматор 51, выходной сигнал которого пропорционален /3ад в соответствии с формулой (5). Восьмой задат- чик 56 является программным задатчиком номинальной скорости прессования, изменяющейся по ходу прессования. Выходной сигнал шестого сумматора 51 поступает в первый дифференциатор 57, выходной сигнал которого пропорционален величине за- данного ускорения, а также на интегратор 62,выходной сигнал которого пропорционален величине заданного пути, пройденного пресс-поршнем. Выходной сигнал датчика 10 скорости прессования в виде количества импульсов в единицу времени поступает в узел 61 определения пути, например счетчик, с выходного преобразователя которого поступает сигнал в девятый сумматор 63, в который одновременно поступает сигнал от интегратора 62. Выходной сигнал девятого сумматора 63, пропорциональный величине AS, поступает в восьмой узел 64 умножения. Кроме того, сигнал с выхода узла 61 определения пути поступает на второй дифферен- циатор 60, выходной сигнал которого, пропорциональный текущей скорости прессования, поступает на одиннадцатый сумматор 68, в который одновременно поступает сигнал с шестого сумматора 51. С выхода одиннадцатого сумматора 68 сигнал, пропорциональный величине AV, поступает на десятый узел 67 умножения. Кроме того, выходной сигнал второго дифференциатора 60 поступает на третий диф- ференциатор 59, выходной сигнал которого, пропорциональный текущему ускорению пресс-поршня, поступает на восьмой сумматор 58, выходной сигнал которого, пропорциональный величине Да, поступает на девятый узел 66 умножения. Выходные сигналы с восьмого, девятого и десятого узлов 64, 66 и 67 умножения, пропорциональные соответственно «ю A S, an А а и ал А V, поступают на десятый сумматор 65, выход- ной сигнал которого пропорционален величине А12, определяемой по формуле (7). Выходной сигнал с шестого сумматора 51 поступает в одиннадцатый узел 69 умножения, в котором вычисляется величина

0,. Сигнал с выхода одиннадцатого узла 69 умножения поступает на двенадцатый и тринадцатый 75 и 76 узлы умножения, выходные сигналы которых пропорциональны Х),7 . и 1,3 . и через четырнадцатый узел 77 умножения на двенадцатый сумматор 72, соединенный также с десятым сумматором 65. Выходной сигнал двенадцатого сумматора 72 пропорционален величине aia /аад + Al2. Кроме того, сигнал с выхода одиннадцатого узла 69 умножения поступает на первый и второй узлы 70 и 71 сравнения, соединенные также с десятым сумматором 65. При выполнении условия А 2 -0,3 ais Узад на выходе первого узла 70 сравнения появляется единичный сигнал, который в переключателе 74 включает ключ, коммутирующий цепь связи двенадцатого узла 75 умножения с третьим регулятором 12. При выполнении условия Al2 0,3 «13 /зад на выходе второго узла 71 сравнения появляется единичный сигнал, который в переключателе 74 включает ключ, коммутирующий цепь связи тринадцатого узла 76 умножения с третьим регулятором 12. При выполнении условия -0,3 aia /зад Al2 0,3 «13 Узад нулевые сигналы с выходов первого и второго узлов 70 и 71 сравнения поступают в схему 73 совпадения, на выходе которой появляется единичный сигнал, включающий в переключателе 74 ключ, коммутирующий цепь связи двенадцатого сумматора 72 с третьим регулятором 12. Таким образом, с выхода переключателя 74 снимается сигнал, пропорциональный величине 12.

В процессе прессования сигнал, пропорциональный величине давления в поршневой полости цилиндра прессования, поступает в третий узел 78 сравнения, на второй вход которого поступает нулевой сигнал с первого узла 80 памяти. При этом единичный сигнал с выхода третьего узла 78 сравнения включает ключ 79, который коммутирует цепь, датчик 21 давления в штоко- вой полости цилиндра прессования - первый узел 80 памяти. Сигнал, пропорциональный величине давления, записывается в первый узел 80 памяти. В дальнейшем при уменьшении сигнала ключ 79 запирается и новые значения в узел памяти не записываются. Таким образом, в первом узле 80 памяти записывается максимальное значение давления в поршневой полости цилиндра прессования.

Сигнал о смыкании пресс-формы поступает от контроллера цикла на второй ключ 82, открывая ключ и записывая во второй узел 81 памяти сигнал, пропорциональный

начальному зазору между полуформами в моментсмыкания. В процессе прессования седьмой регулятор 27 производит регулирование зазора по величине отклонения его текущего значения от заданного. Сброс первого и второго узлов 80 и 81 памяти осуществляется по сигналу о начале цикла от контроллера цикла.

Испытание системы управления машиной литья под давлением показало, что использование системы позволяет осуществить регулирование с более высокой точностью, что приводит к увеличению производительности машины литья под давлением, снижению возврата отливок на 15%, увеличению выхода годного на 0,5%.

Формула изобретения Система управления машиной литья под давлением,содержащая датчик температуры пресс-формы, соединенный через первый вычислительный блок и первый регулятор с первым исполнительным механизмом, датчик температуры заливаемого металла, соединенный через второй регулятор со вторым исполнительным механизмом, второй вычислительный блок, соединенный с регулятором продолжительности цикла машины, датчик скорости прессования, соединенный через третий вычислительный блок с третьим регулятором, и третий исполнительный механизм, причем

датчики температуры пресс-формы и заливаемого металла соединены со вторым и третьим вычислительными блоками, отличающаяся тем, что, с целью увеличения точности, она дополнительно содержит

датчики температуры и давления рабочей жидкости и давления в аккумуляторе, соединенные соответственно через четвертый, пятый и шестой регуляторы с четвертым, пятым и шестым исполнительными механизмами, датчики давления в штоковой полости цилиндра прессования и зазора в пресс-форме, соединенные через четвертый вычислительный блок и седьмой регулятор с седьмым исполнительным механизмом,

причем второй вычислительный блок соединен с первым, третий регулятор соединен с третьим исполнительным механизмом через блок умножения, к второму и третьему входам которого подсоединены датчики

температуры и давления рабочей жидкости, а выход четвертого вычислительного блока подсоединен к шестому регулятору.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования скорости пресс-поршня машины литья под давлением | 1988 |

|

SU1526900A1 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Устройство управления машиной для литья под давлением | 1982 |

|

SU1026946A1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1981 |

|

SU954770A1 |

| Адаптивная система контроля и регулирования | 1982 |

|

SU1070507A1 |

| Устройство для контроля уровня ванны в конвертере | 1987 |

|

SU1463769A1 |

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Система автоматического управления подачей смазочно-охлаждающей эмульсии | 1982 |

|

SU1015946A1 |

| Устройство определения момента раскрытия пресс-формы машины литья под давлением | 1990 |

|

SU1741963A1 |

Изобретение относится к литейному производству. Цель изобретения - повышение точности. Система позволяет повысить точность управления за счет регулирования скорости пресс-поршня с учетом параметров рабочей жидкости и регулирования процесса подпрессовки с учетом зазора в пресс-форме. Система содержит датчик температуры пресс-формы, соединенный через первый вычислительный блок и первый регулятор с первым исполнительным механизмом, датчик температуры заливаеИзобретение относится к области литейного производства, а именно к управлению машинами литья под давлением, и может быть использовано для управления литьевыми машинами. Целью изобретения является увеличение точности управления машиной литья под давлением. На фиг.1 дана структура системы управления машиной литья под давлением; на фиг.2 - структура первого вычислительного блока; на фиг.З - структура второго вычислительного блока; на фиг.4 - структура блока умножения; на фиг.5 - структура третьего мого металла, соединенный через второй регулятор с вторым исполнительным механизмом, второй вычислительный блок, соединенный с регулятором цикла машины, датчик скорости прессования, соединенный через третий вычислительный блок и третий регулятор с исполнительным механизмом, причем датчики температуры пресс-формы и заливаемого металла соединены с вторым и третьим вычислительными блоками. Поставленная цель достигается путем введения датчиков температуры и давления рабочей жидкости и давления в аккумуляторе, соединенных соответственно через четвертый, пятый и шестой регуляторы с четвертым, пятым и шестым исполнительными механизмами, датчиков давления в штоковой полости цилиндра прессования и зазора в пресс-форме, соединенных через четвертый вычислительный блок и седьмой регулятор с седьмым исполнительным механизмом, причем второй вычислительный блок соединен с первым, а выход четвертого вычислительного блока подключен к шестому регулятору.6 ил. вычислительного блока; на фиг.6 - структура четвертого вычислительного блока. Система управления машиной литья под давлением (фиг.1) содержит датчик 1 температуры пресс-формы, соединенный через первый вычислительный блок 2 и первый регулятор 3 с первым исполнительным механизмом 4, представляющим собой, например, два электромагнита, контакты которых находятся в цепи включения соответственно теплоэлектронагревателя (ТЭН) и клапана подачи охлаждающей воды, причем первый электромагнит соединен с выходом Меньше первого регулятора 3, а второй - с выходом Больше. Датчик 5 Ё ON СЛ О 00 Јь О

От контроллера цикла

Фиг. 7 ffm контроллера цикла

оллеру

I Dm блока i блока /

Фиг.З

.От faoKdlS Щ KfMKyiB

%J

JJ

Фиг. Ч

От ,5лока5

От длонаНОт контролле- Отбора цикла , на 22 К йлоку

27

Фиг. 6

Редактор Л. Гратилло

/f блоку

От контроллера

24-цикла

Составитель А. Абросимов

Техред М.МоргенталКорректор О. Кравцова

Ј

Фиг.5

Н блокуП

От контроллера

| Устройство управления машиной для литья под давлением | 1982 |

|

SU1026946A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-10—Подача