Изобретение касается приготовления смеси заданного состава из разнородных компонентов и может найти применение в отраслях промышленности, использующих приготовление смесей заданного состава (химической, металлургической, промышленности строительных материалов и т.п).

Цель изобретения - повышение качества конечной смеси заданного состава.

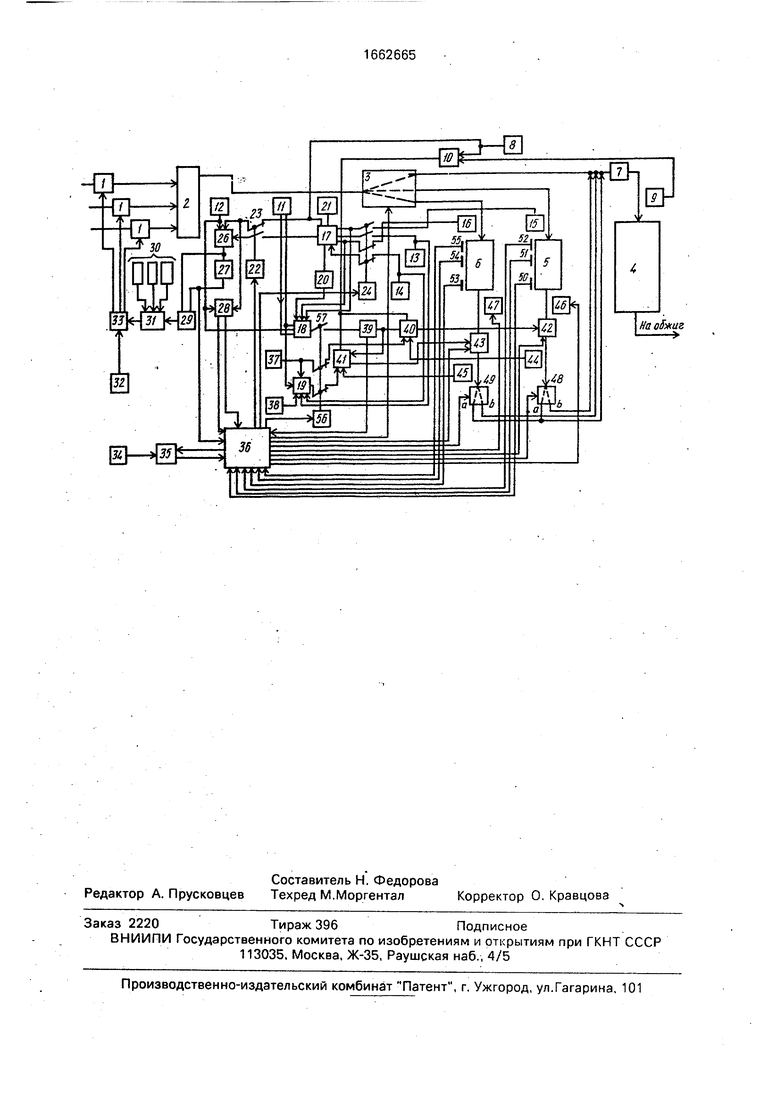

На чертеже представлена структурная схема устройства.

Устройство содержит дозирующее устройство 1, промежуточную смесительную емкость 2, переключатель 3 потоков смеси после промежуточной емкости 2, основную рабочую емкость 4. первую вспомогательную емкость 5, вторую вспомогательную емкость 6, смешивающее устройство 7, задатчик 8 необходимого (заданного технологической картой) состава смеси, анализатор 9 состава смеси в результирующем потоке после смешивающего устройства на входе в основную емкость 4, первый элемент сравнения 10, расходомер 11 и анализатор 12 состава смеси на выходе из промежуточной емкости, блок 13 запоминания (памяти) состава смеси, находящейся в первой вспомогательной емкости 5, блок 14 запоминания (памяти) состава смеси находящейся во второй вспомогательной емкости 6, задатчик 15 среднего расхода смеси после первой вспомогательной емкости 5, задатчик 16 среднего расхода смеси после второй вспомогательной емкости 6, первый вычислительный блок 17, второй вычислительный блок 18, третий вычислительный блок 19. Кроме того, устройство содержит задатчик 20 общего расхода смеси из промежуточной и одной из вспомогательных

О

& ю о о

СП

емкостей в основную емкость, задатчик 21 среднего расхода смеси из промежуточной емкости, первое реле 22 с контактами 23, второе реле 24 с контактами 25, второй элемент 26 сравнения, первый пороговый блок 27, компаратор 28, регулятора 29 состава смеси на выходе промежуточной емкости, задатчики 30 состава исходных компонентов, оптимизатор 31, задатчик 32 общей производительности дозирующих устройств, блок 33 умножения, задатчик 34 времени, счетчик 35 времени, командный блок 36, задатчик 37 номинального расхода смеси из первой вспомогательной емкости, задатчик 38 общего расхода смеси из обеих вспомогательных емкостей, второй пороговый блок 39, регулятор 40 расхода смеси из первой вспомогательной емкости, регулятор 41 расхода смеси из второй вспомогательной емкости, дозирующее устройство 42 расхода смеси из первой вспомогательной емкости, дозирующее устройство 43 расхода смеси из второй вспомогательной емкости, расходомер 44 смеси из первой вспомогательной емкости, расходомер 45 смеси из второй вспомогательной емкости. Устройство также содержит систему 46 гомогенизации в первой вспомогательной емкости, систему 47 гомогенизации во второй вспомогательной емкости, переключатель 48 потоков материала после первой вспомогательной емкости, переключатель 49 потоков смеси после второй вспомогательной емкости, датчик 50 нижнего уровня, датчик 51 промежуточного уровня и датчик 52 верхнего уровня смеси в первой вспомогательной емкости, датчик 53 нижнего уровня, датчик 54 промежуточного уровня и датчик 55 верхнего уровня смеси во второй вспомогательной емкости и третье реле 56 с контактами 57.

Устройство работает следующим образом.

Объект управления представляет собой участок смеси приготовительного отделения от дозирующих устройств исходных компонентов до входа готовой смеси в основную емкость.

Исходные компоненты в определенных соотношениях через дозирующие устройства 1 подаются в промежуточную (смесительную) емкость 2. Например, в цементной промешленности такой емкостью являются измельчительный агрегат и тракты. Готовая смесь из промежуточной емкости через переключатель 3 потоков поступает или в основную емкость 4, или в первую Омогательную емкость 5, или во вторую

могательную емкость 6.

Расход смеси из промежуточной емкости 2 измеряется расходомером 11, а состав смеси на выходе этой емкости измеряется анализатором 12, в качестве которого служит, например, рентгеновский квантометр Барс-5. В элементе 26 сравнения измеренное значение состава смеси на выходе промежуточной емкости сравнивается с заданным значением, поступающим от задатчика 8 или вычислительного блока 17. В пороговом блоке 27 величина отклонения состава смеси проверяется на превышение граничных значений состава смеси, задаваемых технологической картой завода.

Допустим, что в начальный момент времени вспомогательные емкости 5 и 6 пусты, в качестве заданного значения на элемент 26 сравнения через нормально замкнутый контакт 23 реле 22 поступает состав смеси

от задатчика 8 (заданный технологической картой завода состав смеси), а величина отклонения не превышает граничные значения. В этом случае рассчитанные ранее соотношения исходных компонентов остаются неизменными, а поток смеси из промежуточной емкости через переключатель 3 и смешивающее устройство 7 поступает в основную емкость 4.

Если в какой-то момент времени величина отклонения состава смеси на выходе промежуточной емкости превышает граничное значение, например, в сторону уменьшения, на выходе порогового блока 27 появляется логический сигнал 1, который

поступает на регулятор 29 и командный блок 36,

Одновременно сигналы от анализатора 12 состава смеси и задатчика 8 состава смеси поступают также на компаратор 28, который имеет два логических выхода, соединенных с входами командного блока 36. На одном логическом выходе появляется 1 при отрицательном отклонении состава смеси, а на другом - при положительном

отклонении. Другой выход при появлении на одном из них логической 1 принимает значения О.

Как только на командный блок 36 поступает логическая 1 от порогового блока 27,

командный блок в зависимости от знака отклонения состава смеси (присутствия 1 на одном из выходов компаратора) воздействует на переключатель 3, который переключает поток смеси после промежуточной

емкости в одну из вспомогательных емкостей, например емкость 5 (емкость, в которой накапливается смесь одного знака отклонения, выбирается заранее, например в емкость 5 переключается смесь с отрица(1)

тельным отклонением, а в емкость 6 - с положительным).

При появлении логического сигнала 1 от порогового блока 27 регулятор 29 по выбранному закону регулирования преобразу- ет отклонение, поступающее от элемента 26 сравнения. Преобразованная величина отклонения с выхода регулятора 29 подается на вход оптимизатора 31, на другие входы которого поступают сигналы от задатчиков 30, характеризующие составы исходных компонентов. В оптимизаторе 31 рассчитываются оптимальные соотношения призво- дительностей дозирующих устройств 1, доставляющие минимум функционалу.

П77-7

(zr),

т.е. задача нахождения соотношений а компонентов, дающих наилучшее приближение состава смеси, выходящей из промежуточной емкости, к требуемому (заданному) зна- чению состава Zj3 является задачей нелинейного программирования (для нахождения .оптимальных соотношений ис- ходных компонентов могут использоваться и другие математические методы, например Гаусса-3айделя);%в формуле (1) п - число заданных окислов или функциональных зависимостей от окислов; р - весовые коэф- фициенты; ZIT - текущее значение 1-го окисла или функциональной зависимости; Д2| - заданный допуск отклонения текущего значения окисла от заданного (или функциональной зависимости).

Рассчитанные в оптимизаторе 31 оптимальные соотношения исходных компонен- /гов поступают в блок 33 умножения, на другой вход которого подается сигнал с за- датчика 32 общей производительности до- зблока.

В блоке 33 умножения по формуле СИ Qg oj(2)

определяют заданные производительности дозирующих устройств 1,

QI - заданная производительность i-ro компонента;

Qg - общая производительность дозирующих устройств 1;

величина соотношения производи- тельности 1-го компонента и общей производительности.

Найденные производительности Qi в качестве заданий подаются на соответствующие дозирующие устройства 1, которые непрерывно подают заданное количество i-ro компонента в промежуточную смесительную емкость 2.

Как только в результате изменения соотношений компонентов на выходе промежуточной емкости состав смеси будет равен заданному технологической картой значению (величина отклонения состава смеси не будет превышать граничные значения), на выходе порогового блока 27 логический сигнал примет значение О. По этому сигналу командный блок 36 выдает управляющее воздействие на переключатель 3, который переключает поток смеси опять в основную емкость.

В случае появления на выходе промежуточной емкости смеси с положительным отклонением, величина которого превышает граничное значение, командный блок с помощью переключателя 3 подает поток смеси во вспомогательную емкость 6. В остальном работа устройства идентична выше описанной.

В процессе работы смесеприготови- тельного отделения переключение потока во вспомогательные емкости может происходить неоднократно, в зависимости от периодичности и интенсивности возмущений в составе исходных компонентов, поэтому во вспомогательных емкостях накапливается смесь с положительным и отрицательным отклонениями состава от заданного значения.

Если в емкости 5 объем смеси достигает верхнего уровня, фиксируемого датчиком .52, а в емкости 6 объем смеси не достигает промежуточного уровня, фиксируемого датчиком 54, устройство работает идентично работе устройства поп. 5 основного изобретения.

При получении сигнала от датчика 52 верхнего уровня командный блок 36 включает реле 22, 24 и 56. При срабатывании реле 24 замыкаются нормально разомкнутые контакты 23 и размыкаются нормально замкнутые контакты 25, при этом разрываются линии связи блока 14 памяти состава смеси в емкости 6 и задатчика 16 среднего расхода смеси из емкости 6 с вычислительным блоком 17 и замыкаются линии связи блока 13 памяти состава смеси в емкости 5 и задатчика 15 среднего расхода смеси из емкости 5 с вычислительным блоком 17. При срабатывании реле 22 замыкается нормально разомкнутый контакт 23, размыкается нормально замкнутый контакт 23, при этом разрывается линия связи задатчика 8 заданного технологической картой значения состава смеси с элементом 26 сравнения и замыкается линия связи вычислительного блока 17 с элементом 26 сравнения. При срабатывании реле 56 замыкается нормально разомкнутый контакт 57 и размыкаются нормально замкнутые контакты 57, при этом размыкаются линии связи задатчика 37 номинального расхода смеси из емкости 5 с регулятором 40 расхода смеси из емкости 5, вычислительного блока 19с регулятором 41 расхода смеси из емкости 6 и замыкается линия связи вычислительного блока 18с пороговым блоком 39.

Одновременно командный блок 36 запускает счетчик 35 времени и включает систему 46 гомогенизации емкости 5. Как только значение времени, отсчитанное счетчиком 35, становится равным заданному значению, поступающему от задатчика 34, счетчик 35 подает импульсный сигнал на командный блок 36, который отключает систему 46 гомогенизации, а значение счетчика сбрасывается в ноль.

Очевидно, что при срабатывании реле 22 в качестве заданного значения состава смеси на элемент 26 сравнения поступает значение с выхода вычислительного блока 17.

Заданное значение состава смеси в вычислительном блоке 17 формируется следующим образом.

В этот блок поступают сигналы от задатчика 8 заданного технологической картой значения состава смеси, задатчика 21 среднего расхода смеси, выходящей из промежуточной емкости, задатчика 20 общего расхода смеси из промежуточной емоксти и одной из вспомогательных емкостей в основную емкость, а через контакты 23 реле 22 сигналы от задатчика 15 среднего расхода смеси после емкости 5 и блока 13 памяти состава смеси, находящейся в емкости 5.

В блок 13 памяти заносятся данные о составе смеси во вспомогательной емкости 5, полученные лабораторным путем от автоматического анализатора или по модели поступления смеси во вспомогательную емкость.

Используя формулу идеального смешивания

Рз -Хз-Рп Хп + Рь Хь,(3)

где РЗ заданное значение общего расхода смеси в основную емкость;

Хз - заданное технологической картой значение состава смеси на входе в основную емкость;

Рп - заданный средний расход смеси из промежуточной емкости;

Хп - состав смеси, выходящей из промежуточной емкости;

Рь заданный средний расход смеси из вспомогательной емкости:

Хь состав смеси, находящейся во вспомогательной емкости.

определяют скорректированный заданный состав смеси, выходящей из промежуточной емкости. При этом исходят из условия, что на входе в основную емкость должна

получаться смесь заданного технологической картой значения при подаче в поток смеси из вспомогательной емкости Рз Х3 - Рь ХЬ

Хц

(4)

Средний расход смеси из промежуточной емкости Рп задают равным усредненной производительности измельчительного агрегата за определенный/1 ромежуток време0 ни, средний расход смеси из вспомогательной емкости Рь задают равным 60-70% производительности дозирующего устройства после вспомогательной емкости, а общий расход смеси в основную

5 емкость задают равным суммарному расходу смеси из промежуточной и вспомогательной емкостей, т.е Рз Рп + Рь.

Скорректированный заданный состав смеси с выхода вычислительного блока 17

0 через замкнутый нормально разомкнутый контакт 23 реле 22 поступает на вход элемента 26 сравнения. Величина отклонения текущего состава от скорректированного заданного значения с выхода элемента 26

5 сравнения поступает на вход регулятора 29 и далее на оптимизатор 31, в котором формируются новые соотношения исходных , компонентов.

Эти соотношения реализуются дозато0 ром 1 и через время запаздывания на. выходе промежуточной емкости состав смеси начинает меняться в соответствии с реализованными соотношениями. Поскольку промежуточная емкость является инерционным

5 объектом, состав смеси на ее выходе меняется по экспоненциальному закону и становится равным заданному значению через период времени, равный времени запаздывания и времени инерции. Для крупных из0 мельчительных агрегатов этот период составляет 25-30 мин.

В связи с этим, а также в связи с изменениями текущей производительности агрегата необходимо постоянно рассчитывать

5 расход смеси из вспомогательной емкости. Эту функцию выполняет вычислительный блок 18, на который поступают сигналы от расходомера 11 смеси из промежуточной емкости, задатчика 8 заданного технологи0 ческой картой значения состава смеси на входе Б основную емкость, задатчика 20 общего расхода смеси а основную емкость, и через замкнутые нормально разомкнутые контакты 25 реле 24 значение состава смеси

5 во вспомогательной емкости 5 от блока 13 памяти и значение среднего расхода смеси п,осле вспомогательной емкости 5. поступа- ющие}от задатчик,- 15. По формуле

Р Рз Хз - Pn Хп

рь

(5)

в вычислительном блоке 18 рассчитывается необходимое количество расхода смеси из вспомогательной емкости. Затем эта величина сравнивается во втором пороговом блоке 39 с верхним и нижним ограничениями, соответствующими максимальной и ми- нимальнойпроизводительностям

дозирующего устройства 42, Как только величина расхода смеси из вспомогательной емкости 5 входит в диапазон между ограничениями, на выходе порогового блока 39 появляется дискретный сигнал 1, который подается на командный блок 36, а величина расхода смеси из емкости 5 поступает на регулятор 40 в качестве задания,

При получении сигнала от порогового блока 39 командный блок 36 выдает управляющее воздействие на переключатель 48, который перебрасывается в положение Ь подачи смеси из емкости 5 непосредственно в трубопровод перед смешивающим устройством. Одновременно командный блок 36 включает привод дозирующего устройства 42, которое начинает подавать смесь из емкости 5 в соответствии с управляющим воздействием от регулятора 40.

На другой вход регулятора 40 поступает сигнал от расходомера 44 расхода смеси из вспомогательной емкости 5, величина которого сравнивается с заданным значением, поступающим с вычислительного блока 18 через пороговый блок 39. Регулятор 40, воздействуя на дозатор 42, компенсирует рассогласование между этими величинами сигналов и в результате в поток смеси из промежуточной емкости перед смешивающим устройством подается смесь из вспомогательной емкости 5 в количестве, обеспечивающем в соответствии с формулой (3) идеального смешиеания получение на входе в основную емкость смеси заданного технологической картой значения.

Для устранения отклонений сбстава смеси за технологический допуск на входе в основную емкость послесмешизающего устройства, вызванных различными неизмеряемыми факторами, предусмотрен корректирующий контур, который можно не применять, поскольку вероятность возникновения возмущений, приводящих к отклонению состава смеси на входе в основную емкость, приготовленной по изобретению, мала.

Корректирующий контур действует следующим образом.

Анализатором 9 измеряется состав смеси на входе в основную емкость и в элементе

10 сравнения сравнивается с заданным технологической картой значением состава смеси, поступающим от задэтчика 8. В зависимости от величины рассогласования регу- лятор 40 корректирует расход смеси из вспомогательной емкости 5

При достижении объемом смеси во вспомогательной емкости 5 нижнего уровня, фиксируемого датчиком 50, на командный

0 блок поступает дисткретный сигнал 1, и командный блок обеспечивает реле 22.

Нормально разомкнутый контакт этого реле размыкает линию связи вычислительного блока 17 и элемента 26 сравнения, а

5 нормально замкнутый контакт замыкает линию связи задатчика 8 и элемента 26 сравнения, т.е. в качестве задания на элемент сравнения поступает заданное технологической картой значение состава смеси. В

0 соответствии с этим заданием дозаторами 1 реализуются новые соотношения исходных компонентов и как только на выходе промежуточной емкости состав смеси входит в зону нечувствительности на выходе порого5 вого блока 27 дискретный сигнал изменяет состояние с 1 на О. При получении этого сигнала командный блок выключает привод дозирующего устройства 42, переводит переключатель 48 в положение а и обесточи0 вает реле 24 и 56. Устройство возвращается . в исходное состояние

В свою очередь, при достижении объемом смеси во вспомогательной емкости 6 верхнего уровня, фиксируемого датчиком

5 55, и отсутствии промежуточного уровня в емкости 5, фиксируемого датчиком 51, устройство работает идентично выше описанному варианту работы с верхним уровнем в емкости 5, но с тем отличием, что при дости0 жении верхнего уровня в емкости 6 реле 22 и 56 включаются, а реле 24 остается обесточенным. В этом случае на вычислительный блок 17 через нормально замкнутые контакты 25 реле 24 поступают сигналы от блока

5 14 памяти состава смеси во вспомогательной емкости 6 и задатчика 16 среднего расхода смеси из емкости 6, а на вычислительный блок 18 - сигнал от блока 16 памяти состава смеси в емкости 6. Кроме

0 того, в работе устройства задействованы элементы, идентичные элементам предыду- ющего варианта работы устройства с емкостью 5: система гомогенизации 47 в емкости 6, дозирующее устройство 43, регулятор 41

5 расхода смеси из емкости 6, расходомер 45, переключатель 49, датчики нижнего 53 и верхнего 55 уровней смеси в емкости 6.

В процессе работы смесеприготови- тельного отделения в результате возникновения периодических отклонений состава

смеси на выходе промежуточной емкости с разным знаком в обоих вспомогательных емкостях объем смеси накапливается примерно равномерно. Допустим, что в емкости 5 объем смеси с отрицательным отклонением равен или выше промежуточного уровня, фиксируемого датчиком 51, а очередное отклонение состава смеси на выходе промежуточной емкости стало положительным и командный блока 36 переключил поток смеси в емкость 6,

По выше описанному алгоритму работы устройство рассчитывает новые соотношения исходных компонентов, в результате чего состав смеси на выходе промежуточной емкости возвращается в заданные технологической картой ограничения и поток смеси переключают в основную емкость. За время указанного поступления потока смеси с положительным отклонением в емкости 6 объем смеси может также достигнуть или превысить промежуточный уровень, фиксируемый датчиком 54.

В этом случае при поступлении дискретных сигналов 1 от датчиков 51 и 54 промежуточных уровней командный блок 36 включает системы 46 и 47 гомогенизации в емкостях 5 и 6, при этом поток смеси после промежуточной емкости с заданным технологической картой составом продолжает поступать з основную емкость. По истечении периода гомогенизации, задаваемого за- датчиком 34 времени, командный блок 36 отключает системы гомогенизации 46 и 47 и включает приводы дозирующих устройств 42 и 43 емкостей 5 и 6.

Количество смеси, подаваемое из каждой вспомогательной емкости, рассчитывается следующим образом.

На вычислительный блок 19 поступают сигналы от задатчика 37 номинального расхода смеси из емкости 5, задатчика 38 общего расхода смеси из обеих вспомогательных емкостей, блока 13 памяти состава смеси во вспомогательной емкости 5 и блока 14 памяти состава смеси во вспомогательной емкости 6. Используя формулу идеального смешивания (3), в вычислительном блоке 19 рассчитывается необходимое количество подачи смеси из емкости 6 для получения на входе в основную емкость смеси заданного технологической картой состава при смешивании двух потоков смеси из вспомогательных емкостей независимо от потока смеси из промежуточной емкости по формуле

Хз - Р ХЕ

(6)

где Рз - общий расход смеси из объединенного потока из обеих вспомогательных емкостей;

Хз - заданное технологической картой значение состава смеси;

Рь° - номинальный расход смеси из вспомогательной емкости 5, равный 70%

максимальной производительности дозирующего устройства 42;

Хь - состав смеси в емкости 5, определяемый лабораторным путем на рентгеновском квантометре или по модели;

0 Хь - состав смеси в емкости 6, определяемый теми же средствами, что и в емкости 5 (рассчитывается Рь6 - заданное количество смеси, подаваемой из емкости 6).

Общий расход смеси объединенного по5 тока из двух вспомогательных емкостей задается равным 70% максимальной суммарной производительности дозирующих устройств 42 и 43. Рассчитанное количество смеси с выхода блока 19 через

0 нормально замкнутый контакт 57 реле 56 в качестве задания подается на вход регулятора 41 расхода смеси из емкости 6. В качестве обратной связи на другой вход поступает сигнал от расходомера 45 смеси

5 из емкости 6. В зависимости от величины отклонения регулятор 41 воздействует на дозирующее устройство 43, обеспечивая тем самым заданный расход смеси из емкости 6. В качестве задания регулятору 40 рас0 хода смеси из емкости 5 поступает выход задатчика 37, а в качестве обратной связи - сигнал от расходомера 44. Регулятор 40, воздействуя на дозирующее устройство 42, компенсирует отклонение, обеспечивая тем

5 самым подачу заданного расхода смеси из емкости 5.

Потоки смеси из емкостей 5 и 6 поступают соответственно через переключатели 48 и 49, находящиеся в положении а, в общий

0 трубопровод смеси от вспомогательных емкостей. В этом трубопроводе потоки перемешиваются и образуется смесь заданного технологической картой состава. В свою очередь, объединенный поток смеси из

5 вспомогательных емкостей подается в поток смеси из промежуточной емкости перед смешивающим устройством 7. Потоки перемешиваются и в основную емкость поступает общий поток смеси заданного

0 технологической картой состава.

При достижении объемом смеси в одной из вспомогательных емкостей нижнего уровня, фиксируемого датчиками 50 или 53, командный блок выключает привод дозиру5 ющих устройств 42 и 43. Устройство возвращается в исходное состояние. t Формула изобретения

Устройство управления процессом приготовления смеси заданного состава в поточных технологических линиях, содержащее

автоматические дозирующие устройства исходных компонентов, промежуточную смесительную емкость, входы которой соединены с выходами дозирующих устройств исходных компонентов, переключатель потока смеси после промежуточной емкости с исполнительным механизмом, первую вспомогательную емкость с дозирующим устройством, вход которой соединен с первым выходом переключателя потока после промежуточной емкости, вход которого соединен с выходом промежуточной емкости, основную емкость, смешивающее устройство, на первый вход которого подключен второй выход переключателя потока после промежуточной емкости, а выход смешивающего устройства соединен с входом основной емкости, анализатор состава смеси и расходомер смеси на выходе из промежуточной емкости, расходомер смеси после первой вспомогательной емкости, датчики верхнего и нижнего уровней смеси в первой вспомогательной емкости, анализатор состава смеси в результирующем потоке после смешивающего устройства, блок запоминания состава смеси в первой вспомогательной емкости, задатчик среднего расхода смеси из первой вспомогательной емкости, задатчик общего расхода смеси в основную емкость, задатчик среднего расхода смеси из промежуточной емкости, первый и второй вычислительные блоки, регулятор расхода смеси из первой вспомогательной емкости, систему гомогенизации смеси в первой вспомогательной емкости, первое реле, задатчик необходимого состава смеси, первый и второй элементы сравнения, командный блок, первый и второй пороговые блоки, задатчик и счетчик времени, регулятор состава смеси на выходе из промежуточной емкости, задатчик состава исходных компонентов, оптимизатор, задатчик производительности дозирующих устройств ч.исходных компонентов и блок умножения, при этом выход анализатора состава смеси в результирующем потоке после смешивающего устройства и выход задатчика необходимого состава смеси соединены с входами первого элемента сравнения, выход которого подключен на первый вход регулятора расхода смеси из первой вспомогательной емкости, второй и третий входы которого связаны с первым выходом второго порогового блока и выходом расходомера смеси после первой вспомогательной емкости, выход регулятора расхода смеси соединен с входом дозирующего устройства расхода смеси из первой вспомогательной емкости, а привод дозирующего устройства связан с первым выходом командного блока, первый, второй, третий, четвертый и пятый входы которого соединены с выходами датчиков верхнего и нижнего уровней смеси в первой вспомогательной

емкости, вторым выходом второго порогового блока, выходом первого порогового блока и выходом счетчика времени, входы которого соединены с выходом задатчика времени и вторым выходом командного бло0 ка, третий, четвертый и пятый выходы которого подключены соответственно к входам системы гомогенизации в первой вспомогательной емкости, исполнительного механизма переключателя потока после

5 промежуточной емкости и первого реле, через размыкающий контакт которого первый вход второго элемента сравнения соединен с выходом задатчика заданного технологической картой состава смеси, второй вход

0 второго элемента сравнения соединен с выходом анализатора состава смеси после промежуточной емкости, третий вход второго элемента сравнения через замыкающий контакт первого реле соединен с выходом

5 первого вычислительного блока, выход второго элемента сравнения соединен с входом первого порогового блока, выход которого подключен на первый вход регулятора состава смеси на выходе из промежу0 точной емкости, выход которого подключен на первый вход оптимизатора, на другие входы которого подключены выходы задат- чиков состава исходных компонентов, входы блока умножения соединены с выходами

5 задатчика производительности дозирующих устройств исходных компонентов и оптимизатора, а выходы блока умножения связаны с входами дозирующих устройств исходных компонентов, первый, второй и

0 третий входы первого вычислительного блока соединены с выходами задатчика необходимого состава смеси, задатчика среднего расхода смеси из промежуточной емкости и задатчика общего расхода смеси в основ5 ную емкость, первый, второй, третий и четвертый входы второго вычислительного блока соединены с выходами задатчика необходимого состава смеси, анализатора состава смеси на выходе из промежуточной

0 емкости, задатчика общего расхода сг есм в основную емкость и расходомера смеси после промежуточной емкости, отличаю щ- е е с я тем, что, с целью повышения качества конечной смеси заданного состава, оно

5 дополнительно снабжено второй вспомогательной емкостью с дозатором, переключателем потока смеси с исполнительным механизмом после каждой вспомогательной емкости, датчиком промежуточного уровня смеси в первой вспомогательной емкости, датчиками верхнего, нижнего и промежуточного уровней смеси во второй вспомогательной емкости, регулятором расхода смеси из второй вспомогательной емкости, третьим вычислительным блоком, блоком запоминания состава смеси во второй вспомогательной емкости, задатчиком среднего расхода смеси после второй вспомогательной емкости, системой гомогенизации смеси во второй вспомогательной емкости, задатчиком номинального расхода смеси после первой вспомогательной емкости, задатчиком общего расхода смеси из обеих вспомогательных емкостей, компаратором, вторым и третьим реле, причем выходы переключателей потоков смеси после вспомогательных емкостей соединены с входом смешивающего устройства, вход второй вспомогательной емкости соединен с третьим выходом переключателя потока смеси после промежуточной емкости, выход первого элемента сравнения подключен на первый вход регулятора расхода смеси из второй вспомогательной емкости, на второй и третий входы которого подключены выход второго порогового блока и выход расходомера смеси после второй вспомогательной емкости, выход регулятора расхода смеси соединен с входом дозирующего устройства смеси после второй вспомогательной емкости, а привод дозирующего устройства связан с шестым выходом командного блока, седьмой выход.которого подключен на вход системы гомогенизации смеси во второй вспомогательной емкости, выход второго элемента сравнения соединен с вторым входом регулятора состава смеси на выходе из промежуточной емкости, на входы компаратора подключены выход анализатора состава смеси на выходе из промежуточной емкости и через размыкающий контакт первого реле выход задатчика заданного технологической картой состава смеси, выходы компаратора соединены с шестым и седьмым входами командного блока, на восьмой, девятый, десятый и одиннадцатый входы которого подключены соответственно выходы датчиков промежуточного уровня смеси в первой вспомогательной емкости, верхнего, нижнего и промежуточного уровней смеси во второй вспомогательной емкости, восьмой и девятый выходы командного блока соединены с выходами второго и третьего реле, а десятый и одиннадцатый выходы командного блока соединены с исполнительными механизмами переключателей потоков смеси после вспомогательных емкостей, четвертый, пятый, шестой и седьмой входы первого вычислительного блока через первые и вторые замыкающие и размыкающие контакты второго реле соединены с выходами блока запоминания состава смеси в первой вспомогательной емкости, блока запоминания

состава смеси во второй вспомогательной емкости, задатчика среднего расхода смеси после первой вспомогательной емкости и задатчика среднего расхода смеси после второй вспомогательной емкости, пятый и

шестой входы второго вычислительного блока соединены через первые замыкающие и размыкающие контакты второго реле с выходами задатчика среднего расхода смеси из первой вспомогательной емкости и задатчика среднего расхода смеси из второй вспомогательной емкости, выход второго вычислительного блока через замыкающий контакт третьего реле соединен с входом второго порогового блока, выход задатчика

номинального расхода смеси из первой вспомогательной емкости подключен на первый вход третьего вычислительного блока и через первый размыкающий контакт третьего реле подключен на четвертый вход

регулятора расхода смеси из первой вспомогательной емкости, второй, третий, четвертый и пятый входы третьего вычислительного блока соединены с выходами задатчика необходимого состава смеси, задатчика общего расхода смеси из обеих вспомогательных емкостей, блока запоминания состава смеси в первой вспомогатель- ной емкости и блока запоминания состава смеси во второй вспомогательной емкости,

а выход третьего вычислительного блока через второй размыкающий контакт третьего реле подключен на четвертый вход регулятора расхода смеси из второй вспомогательной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом приготовления смеси заданного состава в поточных технологических линиях и устройство для его осуществления (варианты) | 1983 |

|

SU1261701A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДОЗИРОВАНИЯ ЖИДКОСТЕЙ НА БАЗЕ МЕМБРАННОГО НАСОСА | 2016 |

|

RU2628984C1 |

| Устройство для управления скоростью наполнения кристаллизатора при пуске машин непрерывного литья металла | 1978 |

|

SU737108A1 |

| УСТРОЙСТВО СМЕШЕНИЯ И ДОЗИРОВАНИЯ ЖИДКИХ КОМПОНЕНТОВ В ЗАДАННОМ СООТНОШЕНИИ | 2021 |

|

RU2767588C1 |

| Способ автоматического поддержания заданной плотности бурового раствора и циркуляционная система для его реализации | 1987 |

|

SU1518482A1 |

| Устройство для регулирования концентрации добавки в потоке жидкости при производстве сажи | 1983 |

|

SU1126582A1 |

| Стенд для поверки и настройки шахтных сигнализаторов метана | 1990 |

|

SU1765466A1 |

| Система автоматического управления периодическим процессом ферментации | 1981 |

|

SU976431A1 |

| Устройство для автоматического управления процессом помола в вентилируемой шаровой мельнице | 1980 |

|

SU973159A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

Изобретение касается приготовления смеси заданного состава из разнородных компонентов и может найти применение в отраслях промышленности, использующих приготовление смесей заданного состава (химической, металлургической, промышленности строительных материалов и т.п.). Целью изобретения является повышение качества конечной смеси заданного состава. Качество приготавливаемой смеси повышается за счет введения второй вспомогательной емкости, накапливания в каждой вспомогательной емкости смеси с отклонениями одного знака и смешивания потоков смеси из обеих вспомогательных емкостей без изменения соотношений исходных компонентов при подаче их в промежуточную емкость. 1 ил.

| Система автоматического управления качеством сыпучих материалов в потоке | 1982 |

|

SU1049095A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ управления процессом приготовления смеси заданного состава в поточных технологических линиях и устройство для его осуществления (варианты) | 1983 |

|

SU1261701A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-07-19—Подача