со

00 со

ел

Изобретение относится к способам управления в промьппленности, где , используются волокна для изготовления нетканых листовых материалов (НЛМ), и может быть использовано дпя управления процессами размола данного волокна и физико-химическими процессами его производства в виде волокнистого

тое 25 и пятре 26 вычислительные устройства соединеннее входами блока 27 коррекции, третий вход которого соединен с таймером 28, а выход через первый вход второго реле 29 соединен с первым входом регулятора 30 расхода пара, другой вход которого через блок усреднения соединен

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| Система автоматизированного управления процессом в реакторе периодического действия | 1987 |

|

SU1497318A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Способ управления температурным режимом в варочном котле в процессе сульфатной варки | 1985 |

|

SU1432120A1 |

| Способ автоматизированного управления процессом сульфатной варки целлюлозной массы в котле | 1986 |

|

SU1416580A1 |

| Система управления температурой в варочном котле сульфатной целлюлозы | 1985 |

|

SU1346714A1 |

| Система автоматического управления периодическим процессом сульфатной варки целлюлозы | 1980 |

|

SU972486A1 |

| Устройство для программного регули-РОВАНия ТЕМпЕРАТуРы эКСТРАКТОРА | 1979 |

|

SU809105A1 |

Способ автоматического управлении реактором периодического действия относится к отрасли промышленности, где изготовляются нетканые листовые материалы на базе органических волокон. Цель изобретения - повышение качества продукта. Способ управления включает регулирование температурного режима процесса экстракции в реакторе с использованием математической мoдeJш химического процесса, по которой определяют время пребьшания массы в зоне реакции и регулируют расход греющего пара в теплообменник потока экстрактора через реактор. Новым в способе является коррекция температурного режима по величине изменения показателя эффективности экстрагирующего потока и дополнительная коррекция прогнозируемого показателя качества волокнистого полуфабриката в процессе его производства пропорциональны характеристикам последующего процесса размола волокнистого полуфабриката, 1 ил. СО

полуфабриката в реакторах периодичес- ю с задатчиками температуры верхней

кого действия путем прокачивания в зоне реакции через органическое сырье потока экстрактора, т.е. жидкости экстрагирующей примеси из данного сырья.

31, нижней 32 и средней 33 циркуляции экстрактора, выход регулятора 30 через первый вход третьего реле 34 соединен с клапанами 35 и 36 на лини ях подачи пара соответственно в первый и второй теплообменники, и датчи ки 37 и 38 температуры конденсата этих теплообменников через входы четвертого реле 39 соединены с третьим сумматором 40, другой вход которого соединен с задатчиком температуры средней циркуляции, а выход через первый блок 41 сравнения соединен с задатчиком разности температуры дТ,

Цель изобретения - повышение качества продукта.

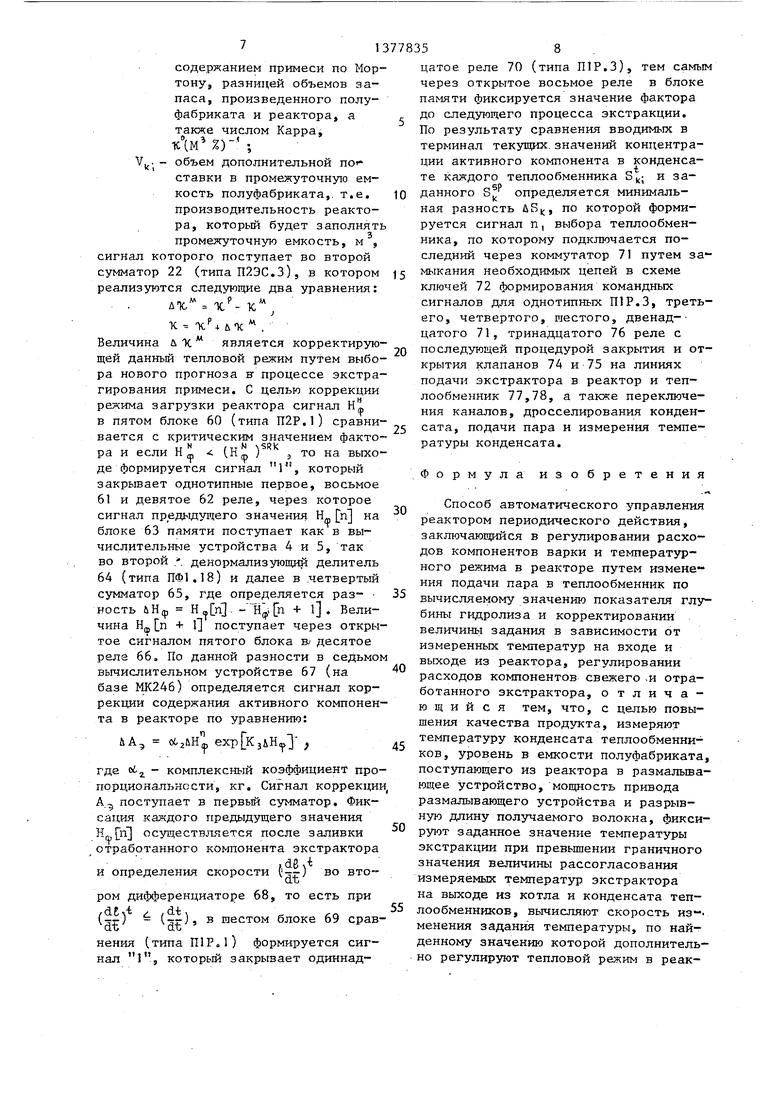

На чертеже представлена система автоматического управления реакто- 20 ром периодического действия,

, Система автоматического управления реактором периодического действия содержит реактор 1, теплообменники 2 и

3, насосы 4 и 5 перекачки экстракто-. 25 и вторым входом второго реле, вход ра, емкости: промежуточную 6, свеже- которого через первый блок 42 диф- го 7 и отработанного 8 компонентов экстрактора, размальгаающее устройство 9, привод 10, Датчики уровней свежего 11 и отработанного 12 компонен- 30 тов экстрактора соединены каждый через регулятор расхода 13 и 14 клапа нами 15 и 16, другие входы регуляторов каждый через выход первого 17 и второго 18 вычислительного устрой- з5 Р расхода конденсата и через ства заданий расходов соединены через первый вход шестого реле 47 соединен первые с выходом задатчика концентрации свежего компонента,, третий и четвертый входы второго вычис-

ференцирования соединен с одной стороны с задатчиком скорости dT 5Р

(-sr-) через второй блок 43 сравнения, а с другой стороны через блок 44 задания расхода конденсата соединены каждый со своими входами пятого реле 45, вьйсод которого через регудяс клапанами 48 и 49 на линиях конденсата теплообменников, выход датчика мощности привода 50 совместно с за- 40 датчиком коэффициента пропорциональности об через функциональный блок 5 соединены с первым входом третьего блока 52 сравнения, другой вход которого соединен с задатчиком номннальлительного устройства соединены с задатчиками объема экстрактора в реакторе УЗ, а вторые входы устройств соединены .через первый вход первого сумматора 19 с задатчиком содержания АЭ активного компонента в реак- торе, который также соединен совместно с задатчиками объема реактора V-, сырья и его влажностью с с третьим вычислительным устройством 20,. выход которого соединен с первыми входом блока 21 прогноза качества полуфабриката, со вторьт входом через первый вход второго сумматора 22 соединен задатчик прогноза качества, а выход блока 21 совместно с задат- чиком коэффициента нормирования j через входы блока 23 нормирования соединены с первым входом первого реле 24, выход которого через четвер

31, нижней 32 и средней 33 циркуляции экстрактора, выход регулятора 30 через первый вход третьего реле 34 соединен с клапанами 35 и 36 на линиях подачи пара соответственно в первый и второй теплообменники, и датчики 37 и 38 температуры конденсата этих теплообменников через входы четвертого реле 39 соединены с третьим сумматором 40, другой вход которого соединен с задатчиком температуры средней циркуляции, а выход через первый блок 41 сравнения соединен с задатчиком разности температуры дТ,

и вторым входом второго реле, вход которого через первый блок 42 диф- Р расхода конденсата и через первый вход шестого реле 47 соединен

и вторым входом второго реле, вход которого через первый блок 42 диф- Р расхода конденсата и через первый вход шестого реле 47 соединен

ференцирования соединен с одной стороны с задатчиком скорости dT 5Р

(-sr-) через второй блок 43 сравнения, а с другой стороны через блок 44 задания расхода конденсата соединены каждый со своими входами пятого реле 45, вьйсод которого через регудяи вторым входом второго реле, вход которого через первый блок 42 диф- Р расхода конденсата и через первый вход шестого реле 47 соединен

с клапанами 48 и 49 на линиях конденсата теплообменников, выход датчика мощности привода 50 совместно с за- датчиком коэффициента пропорциональности об через функциональный блок 5 соединены с первым входом третьего блока 52 сравнения, другой вход которого соединен с задатчиком номнналь

ного значения степени помола °SR .

5Р

а задатчики номинального R , и текущего значения R; разрывной длины соединены с четвертым блоком 53 сравнения, выход которого совместно с вы- ходом третьего блока /сравнения соединены с первыми входами седьмого реле 54, третий вход соединен с генератором 55, а два выхода через блок 56 деления, шестое вычислительное устройство 57 соединены с первым входом блока 58 задания качества полуфабриката, два других входа соединены с задатчиком объема поставки полуфабриката в емкость и датчиком 59

уровня в ней, а выход соединен с вторым входом второго сумматора, выход блока нормирования также соединен через пятый блок 60 сравнения с за- датчиком критерия (н , первым входом восьмого 61 реле и через входы девятого 62 реле, выход блока 63 памяти соединен с выходом восьмого реле, а выход девятого реле соединен Q с входами четвертого и пятого вычислительных устройств и с первым входом второго делителя 64, другой вход которого соединен с задатчиком коэффициента j нормирования, а выход со- 5 единен с входом четвертого сумматора 65, другой вход которого через десятое реле 66 соединен с выходами девятого реле и блока прогноза, выход четвертого сумматора через седьмое 20 вычислительное устройство 67 соединен с вторым входом первого сумматора, выход регулятора 14 через второй блок 68 дифференцирования соединен с шестым блоком 69 сравнения, куда 25 также подключен задатчик номинального

,de.p

значения скорости () выход шееО-Ъ.

того блока сравнения соединен с выходом первого реле через входы один- 30 надцатого реле 70, выход которого соединен со вторым входом восьмого- реле, входы терминала соединены с за- датчиками текущей В. и заданной концентрации конденсата ка хдого теплооб- 35 менника, а выходы через сумматор 71, схему 72 ключей соединен через свои еле 73 с клапанами на входе в реактор экстрактора первого 74 и второго 75 теплообменников, реле 76 с кла- 40 анами на выходе 77 первого и 78 второго теплообменников соединено с третьим, четвертым и шестым реле.

Автоматизированная система управения работает следующим образом.

Сигналы от датчиков уровня свежео 1 1 и отработанного 12 компонентов экстрактора поступают каждьш в регуяторы 13 и 14 уровней, которые регу- ируют расходы компонентов при помои клапанов 15 и 16. Задание регуля- торам уровней свежего Lg- и отработанного L компонентов определяется в соответствуюрщх первом 17 и втором 18 вычислительных устройствах (на базе ) путем реализации уравнеий 1 и 2. Сигнал величины активности компонента Aj непосредственно и задаваемого содержания компонента А в реакторе через первый сумматор 19 (типа ПФ1.1) nocTjmaeT от соответствующих задатчиков.

Lj - д,Аэ /А ;

(1)

L, q,j(0,01 Vp.V,),

. 2.)

где Vp - объем реактора, м ;

Vj - объем экстрактора, % содержания экстрактора по отношению к VP ;

Ч,.1i

q - коэффициенты пропорциональности.

В третьем вычислительном устройстве 20 (на базе МК-46) определяется величина концентрации активного компонента экстрактора Ад % по отношению к содержанию абсолютно сухого сырья в реакторе путем реализации уравнения

АЭ. 4- А, Vp-Vc(l-0,01 (3)

где Vp - объем сьфья в реакторе, %; q - коэффициент пропорциональности.

Затем сигнал пос тупает в блок 21 (на базе МК-46) прогноза качества полуфабриката, в котором по вводимой через второй сумматор 22 (типа ПФ1.1) безразмерной величине прогноза качества х вычисляется безразмерный критерий Врума (Нф-фактор) по статической модели процесса экстракции примеси, т.е. величина Нф в блок 23 нормирования (типа ПФ1.9) преобразуется в. размерную величину

Нф(°С.4)() по уравнению (4) Нф Нф, где J - комплексный, коэффициент нормирования С 4, сигнал которой проходит через первое реле 24 и далее в четвертом 25 и пятом 26 вычислительных устройствах (на базе МК-46) определяются селекторные коэффициенты щЧ и (U выбора режима производства. Сигналы величин коэффициентов поступают в блок 27 селекции, где определяется график заданий .температуры экстрактора. .Таймером 28 формируется ряд t, ,...jtn текущего времени для реализации данного уровня. Задания температуры Т ; пЗ через открытое второе реле 29 (типа П1Р.1) поступают в регулятор 30 (типа ПР3.21) расхода греющего пара, а знаto

чение текущей температуры экстрактора Т. поступает от блока 31 усреднения (на базе ПФ1.18) трех величин температуры, измеряемых датчиками 31 и 32 на входе и датчиком 33 - на выходе реактора. По результату сравнения Т| и Т п регулятор через второе реле 34 изменяет степень открытия клапанов-35 или 36 подачи пара. Тепловой режим корректируется путем фиксирования задания регулятору пара по величине разности температуры экстрактора на выходе из реактора и температуры конденсата пара от датчиков 37 и 38, сигналы которых через четвертое реле 39 (типа IIlP.l) поступают в третий сумматор 40 (типа .ПФГ. 1), где определяется разность ЛТ, Т - TK; , которая в первом блоке 41 сравнивается с заданной йТ.,

елX

При лТ; Т на выходе блока 41 (типа niP.l) формируется сигнал 1, который закрывает второе реле и тем самым фиксирует величину задания тем- 25 пературы на последующее время процесса.

Дополнительная коррекция теплового режима осуществляется путем дроссели(типа ПФ1.9) путем умнож Waft(kWr) комплексный

3о c

пропорциональности (ii(L

kW

ется текущее значение ст °SR , которое в третьем (типа П2ЭС.1) сравнивают ным °SR и определяют пр iSR, Аналогично в четвер

53 сравнения определяетс тем сравнения вводимых, т

RI(М) с номинальным R

20

11 / V« J Д. t по J..U1U.U1 J J. t I

ниями разрывной длины по 15 штатного анализа. В седь (типа П1,РЗ) вьшолняется квантования приращений п t,,,..,t от генератора щения поступают в блок 5 ПФ1 .18) деления,где форм частной производной 9R рьй поступает в шестое в устройство 57 (на базе. М реализуется уравнение

Ь„ , N exp(K2N при К, 14,825471, К

п.

к 10- , К, 3,3109763 рования потока конденсата в зависимо-зо г, 9,85,

dT

„зме

сти от величины скорости

N .

где 1 - разрывная длина

нения задания регулятору расхода пара, которая определяется в блоке 42 (типа ПФ2.1) дифференцирования. В бло-, ке 43 задания (на базе ПФ,, ПФ1.9) расхода конденсата формируется сигнал задания по следующему уравнению

:: т,тг W - г.

вд

1

полуфабриката в емкость 6 и сигналом уровня в ней от датчика. 59 используются в блоке 58 (типа МК-46) для

iSP

на выгде т, ,n,j коэффициенты пропорциональности М Счас- С), м мин (, Если во втором блоке 44 сравнения

(типаП.) заданное значение произ- 45 вь1числения задания качества полуфабриката К(М5К) по уравнению

Т( i (LH -к, - УК; ) /i,.L,

где ic - прогнозируемый показатель качества полуфабриката в промежуточной емкости, безразмерная величина; Lj, - уровень промежуточной емкости, м;

К - объемньй коэффициент, м ; L - содержание примеси по

Нортону, %;

/ - комплексный коэффициент пропорциональности между

„ ,атГ NSP ЛТГ водной () -ЗГ - о

ходе формируется сигнал 1, открывающий пятое реле 45 (типа П1Р.З) и сигнал задания поступает в регулятор 46 ( типа Прз. 21 с ПВ10.1Э) расхода конденсата, которьй через шестое реле 46 (типа ГПР.О.. изменяет степень открытия клапанов 48 или 49.

С целью второй дополнительной коррекции температурного режима измеряется мощность привода 50, по которой в функциональном блоке 51

50

55

(типа ПФ1.9) путем умножения Waft(kWr) комплексный коэффициент

3о ctj

пропорциональности (ii(L) определя- .

kW.

ется текущее значение степени помола °SR , которое в третьем блоке 52 (типа П2ЭС.1) сравнивают с номинальным °SR и определяют приращение iSR, Аналогично в четвертом блоке

53 сравнения определяется &Rij(M} путем сравнения вводимых, текущего

(М) значеRI(М) с номинальным R

11 / V« J Д. t по J..U1U.U1 J J. t I

ниями разрывной длины по результатам штатного анализа. В седьмом реле 54 (типа П1,РЗ) вьшолняется операция квантования приращений по сигналу t,,,..,t от генератора 55, Приращения поступают в блок 56 (типа . ПФ1 .18) деления,где формируется сигнал частной производной 9R /3 SR, кото- рьй поступает в шестое вычислительное устройство 57 (на базе. МК-46) и где реализуется уравнение

Ь„ , N exp(K2N +, ) при К, 14,825471, К 6,5470161

к 10- , К, 3,3109763 г, 9,85,

U

п,

п.

9763

-8,53

N .

где 1 - разрывная длина, м;

1, ,.. ,

- показатели степени; SR - степень помола;

,,

Kj - постоянные коэффициенты,

безразмерные.

Сигнал содержания примеси L / совместно с сигналом V,,. объема поставки

1

полуфабриката в емкость 6 и сигналом уровня в ней от датчика. 59 используются в блоке 58 (типа МК-46) для

содержанием примеси по Мор- тону, разницей объемов запаса, произведенного полуфабриката и реактора, а также числом Карра, 1С°(М %)- ; объем дополнительной noiставки в промежуточную емкость полуфабриката,, т.е. производительность реактора, который будет заполнять промежуточную емкость, м , торого поступает во второй 22 (типа П2ЭС,3), в котором 15 ся следующие два уравнения:

10

25

X ЛТС

Величина л X

является корректирую

щей данный тепловой режим путем выбора нового прогноза н процессе экстрагирования примеси. С целью коррекции режима загрузки реактора сигнал н в пятом блоке 60 (типа II2P.1) сравнивается с критическим значением фактора и если Нф . (Нф ) 3 то на выходе формируется сигнал 1, который закрывает однотипные первое, восьмое 61 и девятое 62 реле, через которое сигнал пр едыду1чего значения Нд, п на блоке 63 памяти поступает как в вычислительные устройства 4 и 5, так во второй , денормализующ1й делитель 64 (типа ПФ1.18) и далее в .четвертый сумматор 65, где определяется раз- ность йНф . о Величина Нф п + ll поступает через открытое сигналом пятого блока в/ десятое реле 66, По данной разности в седьмом вычислительном устройстве 67 (на базе МК246) определяется сигнал коррекции содержания активного компонента в реакторе по уравнению:

П г -,

йА, otjuHj, expLKjiHc j )

где - комплексный коэффициент пропорциональности, кг. Сигнал коррекции А. поступает в первьй сумматор. Фиксация каждого предыдущего значения осуществляется после заливки отработанного компонента экстрактора

; de

и определения скорости ) во вто

Q-Ti

ром дифференциаторе 68, то есть при

() (:5r)s S шестом блоке 69 срават; at

нения (типа П1Р.1) формируется сигнал 1, который закрывает одиннад

цатое реле 70 (типа П1Р.З), тем самым через открытое восьмое реле в блоке памяти фиксируется значение фактора до следующего процесса экстракции. По результату сравнения вводимых в терминал текущих.значений концентрации активного компонента в конденсате каждого теплообменника S,; и заданного определяется минимальная разность ЛВ, по которой формируется сигнал п, выбора теплообменника, по которому подключается последний через коммутатор 71 путем замыкания необходимых цепей в схеме ключей 72 формирования командных сигналов для однотипных П1Р.З, третьего, четвертого, шестого, двенад- цатого 71, тринадцатого 76 реле с последующей процедурой закрытия и открытия клапанов 74 и 75 на линиях подачи экстрактора в реактор и теплообменник 77,78, а также переключения каналов, дросселирования конден- сата, подачи пара и измерения температуры конденсата.

Формула изобретения

0

5

5

0

Способ автоматического управления реактором периодического действия, заключающийся в регулировании расходов компонентов варки и температурного режима в реакторе путем измене- ния подачи пара в теплообменник по вычисляемому значению показателя глубины гидролиза и корректировании величинь задания в зависимости от измеренных температур на входе и выходе из реактора, регулировании расходов компонентов свежего ,и отработанного экстрактора, отличающийся тем, что, с целью повышения качества продукта, измеряют температуру конденсата теплообменников, уровень в емкости полуфабриката, поступающего из реактора в размальюа- ющее устройство, мощность привода размалывающего устройства и разрывную длину ползгчаемого волокна, фиксируют заданное значение температуры экстракции при превышении граничного значения величины рассогласования измеряемых температур экстрактора на выходе из котла и конденсата теп- 5 лообменников, вычисляют скорость менения задания температуры, по найденному значению которой дополнительно регулируют тепловой режим в реакопределяют в зависимости от измеренных значений мощности привода и раз9137783510

торе изменением потока конденсата найденного и ранее прогнозированного любого из работающих теплообменников, значения, причем по вычисленному показателю качества рассчитывают новый показатель глубины гидролиза, при

рьгоной длшш волокна величину содер- превышении его мгновенного приращения жания примеси в получаемом полуфаб- критического значения, корректируют рикате, вычисляют по найденному зна- содержание активного компонента в чению содержания примеси и измеренной реакторе пропорционально разности : велич ше уровня в емкости полуфабрикате значений показателя глубины гидролиза та поясаэатель его качества и корректи на предыдущем и последующем такте руют расход пара по рассогласованию управления.

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1979 |

|

SU896133A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-28—Публикация

1986-01-02—Подача