Изобретение относится к конструкциям аппаратов, предназначенных для закалки высокотемпературных газов .

Известны устройства для закалки синтез-газа, содержащие цилиндрический корпус и расположенные внутри корпуса на опорах теплообменные трубы, подключенные к трубным доскам 1.

Недостатками указанных устройств являются низкая надежность ремонта из-за наличия толстостенных трубных досок, в которых возникают темпера-т,урные перекосы, и сложность ремонта, так как вышедшую из строя теплообменную трубу невозможно заменить.

Частично эти недостатки устранены в устройстве для закалки синтез-газа, содержащем горизонтальный цилиндрический корпус со съемной крышкой и расположенные внутри корпуса на опоре змеевикорые теплообменные трубы, снабженные дистанционирующими элементами и подключенные к газовым коллекторам, которые закреплены на крышке корпуса 2.

При проведении ремонта крышка вместе с трубным пучком отводится в сторону, освобождая доступ к поврежденным трубам. Однако при этом трубный пучок консольно висит на газовых камерах, что приводит к изгибу начальных участков труб и отрыву их от камер, и, следовательно, снижает надежность конструкции и усложняет ремонт.

Цель изобретения - повЕлшение надежности и упрощение ремонта.

5 казанная цель достигается тем, что опора выполнена в виде двух, параллельно расположенных по сторонам теплообменных труб вдоль оси, ферм, прикрепленных к крышке корпуса и соединенных в верхней части посредством дугообразных элементов, рав15номерно расположенных вдоль ферм, к которым при помощи шарнаров прикреп лены дистанционирующие элементы теплообменных труб.

Кроме того, дистанционирующие

20 элементы могут быть выполнены в виле решеток, прутки которых установлены с возможностью разъема.

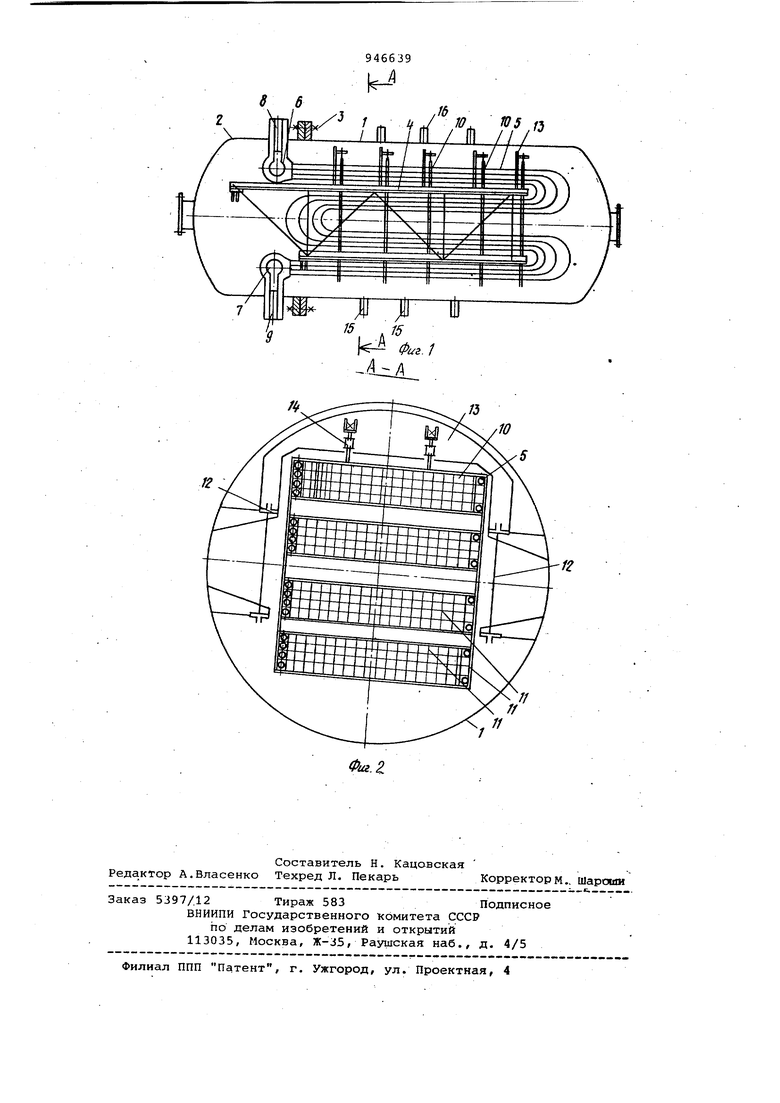

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - раз25рез А-А на фиг. 1.

Устройство для закалки синтез-газа содержит горизонтальный цилиндрический корпус 1 со съемной крышкой 2, подсоединенной к корпусу 1 шпиль30ками 3. Внутри корпуса 1 на опоре 4 размещены эмеевиковые теплообменные трубы 5, подсоединенные к входной и выходной газовым камерам 6 и 7; которые закреплены на крышке 2 корпуса 1 при помощи патрубков 8 и 9 для подАода и отвода газа. Тепло обменные трубы 5 снабжены дистанционируювгими элементами 10, выполненными в виде решеток, прутки 11 которых установлены с возможностью разъема. Опора 4 выполнена в виде двух параллельно расположенных по сторонам теп лообменных труб 5 вдопь оси ферм 12 прикрепленных к крышке 2 корпуса 1 и соединенных в верхней части посред ством дугообразных элементов 13, рав номерно расположенных вдоль ферм 12 к которым при помощи шарниров 14 при креплены дистанционирующие элементы 10 теплообменных труб 5. Корпус 1 снабжен патрубками 15 и 16 для подвода и отвода охлаждающей среды. Устройство для закалки синтез-газа работает следующим образом; Синтез-газ под высоким давлением через патрубок 8 поступает в газовую камеру 6, проходит по теплообменным трубам 5, где происходит его закалка, выходит в газовую камеру 7 и через патрубок 9 отводится из устройства. Охлаждающая среда (вода) через патрубки 15 вводится в корпус 1, на- гревается теплом технологических газов и отводится через патрубки 16. В процессе работы опора 4 обеспечивает возможность свободного термического расширения теплообменных труб 5 и дистанционирования их, что повышает- надежность устройства. Закрепление элементов 10 к дугообразным элементам 13 при помощи шарниров 14 устраняет заадеплёние труб 5 при их термическом расширении в элементах 10, что также повышает надежность. Выполнение опоры 4 в виде двух параллельно расположенных по сторонам теплообменных труб 5 вдоль оси корпуса 1, ферм 12, соединенных в верхней части посредством дугообразных элементов 13, улучшает компановку и позволяет снизить вес опоры 4 без снижения ее прочности обеспечивает доступ к теплообменным трубам 5 при ремонте, что упрощает его проведение. Закрепление ферм 12 в крышке 3 позволяет вытаскивать все теплообменные трубы 5 из корпуса 1 без нарушения их прочности и проводить ремонт вне корпуса 1. Для облегчения и упрощения проведения ремонтных работ пучки 11 дистанционирующих элементов 10 разбираются. Формула изобретения 1.Устройство для закалки синтезгаза, содержащее горизонтальный цилиндрический корпус со съемной крышкой и расположенные -внутри корпуса на опоре змеевиковые теплообменные трубы, снабженные дистанционирующими элементами и подключенные к газовым коллекторам, которые закреплены на крышке корпуса, отличающеес я тем, что, с целью повышения надежности и упрощения ремонта, опора выполнена в Ъиде двух,параллельно расположенных по сторонам теплообменных труб вдоль оси, ферм, прикрепленных к крышке корпуса и соединенных в верхней части посредством дугообразных элементов, равномерно расположенных вдоль ферм, к которым при помощи шарниров прикреплены дистанционирующие элементы теплообменных труб. 2.Устройство по п. 1, отличающееся тем, что дистанционирующие элементы выполнены в виде решеток, прутки которых установлены с возможностью разъема. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2750924, кл. F 28 F 9/04, опублик. 1979. 2.Справочник азотчика, М., Химия, 1969, с. 65.

6

5 1

И

У Ю W5 Г5 ffl /111 ///

I (П

J 15 15 М Фиг.1

10

12

//

//

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1980 |

|

SU1000731A1 |

| Конвертор аммиака | 1982 |

|

SU1085622A2 |

| Устройство для закалки синтез-газа | 1982 |

|

SU1150020A1 |

| Конвертор газов | 1984 |

|

SU1169728A1 |

| Конвертор газов | 1978 |

|

SU927291A1 |

| Устройство для закалки синтез-газа | 1986 |

|

SU1364359A1 |

| Устройство для закалки конвертированного газа | 1989 |

|

SU1699581A1 |

| КОНВЕРТОР ГАЗА | 2000 |

|

RU2158630C1 |

| Конвертер аммиака | 1987 |

|

SU1574261A2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2151991C1 |

Авторы

Даты

1982-07-30—Публикация

1980-08-11—Подача