Изобретение относится к технологии производства химических газообразных продуктов, например производства аммиака, который является основ ным исходным сырьем для выработки азотного удобрения.

Целью изобретения является повышение экономичности и надежности путем снижения металлоемкости, энерго- затрат на преодоление аэродинамического сопротивления.

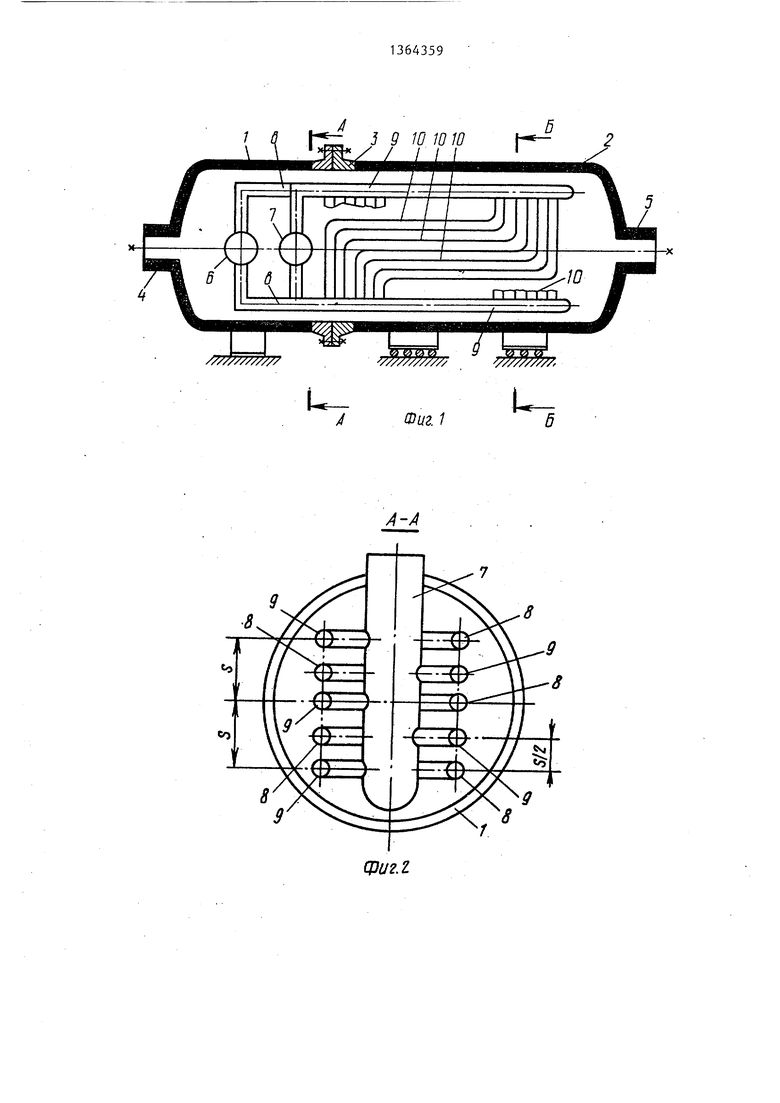

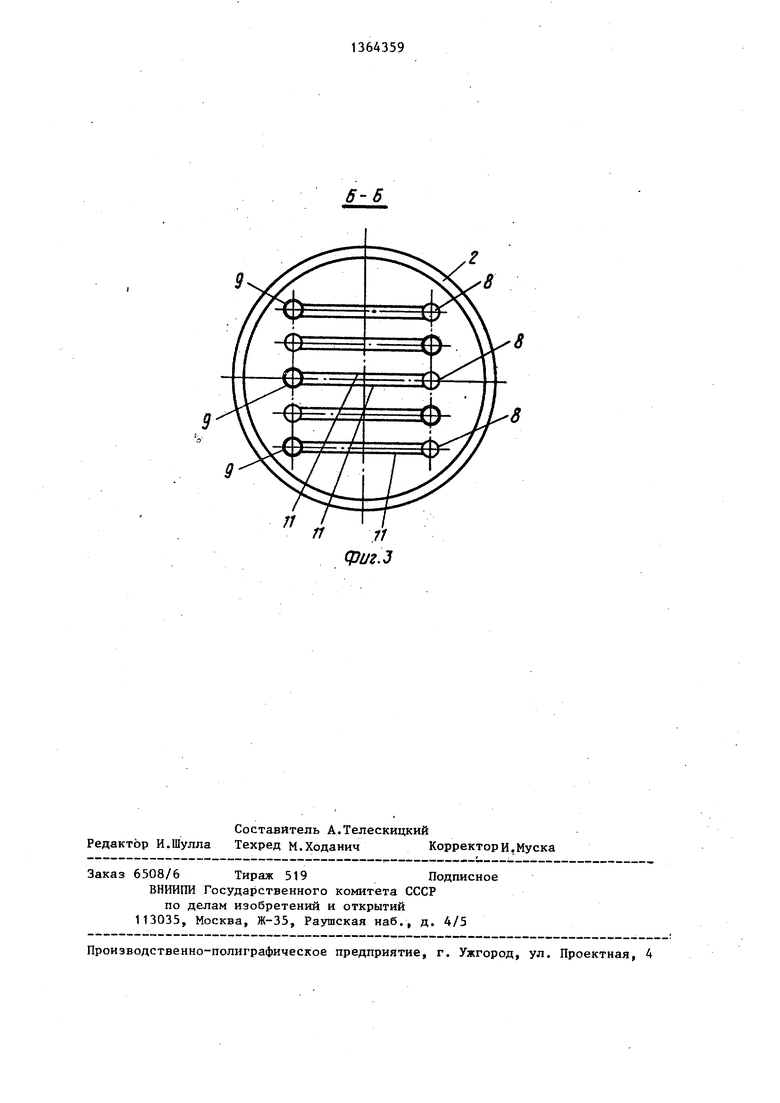

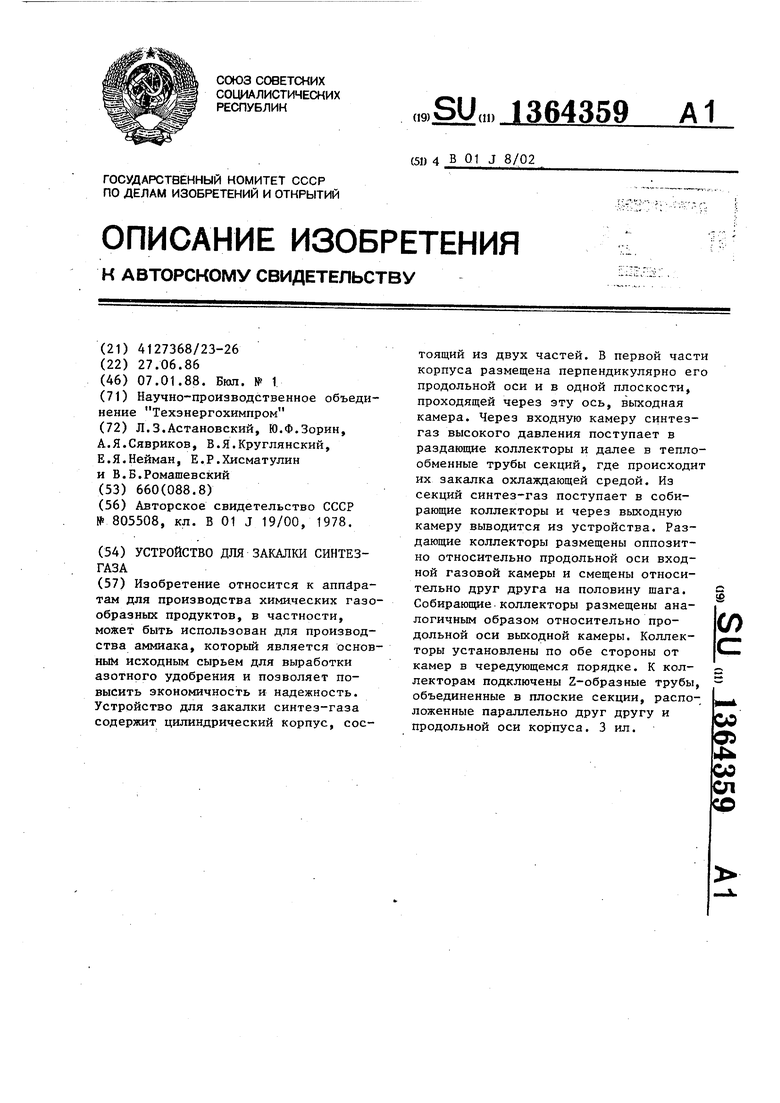

На фиг, 1 изображено предлагаемое устройство,.- продольньй разрез-, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для закалки синтез-газа содержит цилиндрический корпус, состоящий из двух частей 1 и 2 с фланцевым разъемом. 3 и патрубками подвода 4 и отвода 5 охлаждающей среды. В части 1 -корпуса размещены перпендикулярно его продольной оси Х-Х ,и в одной плоскости, проходящей через эту ось Х-Х, т.е. последователь- но одна за другой, входная 6 и выход ная 7 камеры. К входной камере 6 подсоединены раздающие коллекторы 8, а к выходной камере 7 - собирающие коллекторы 9. Раздающие коллекторы

8размещены оппозитно относительно продольной оси входной газовой каме. ры 6 и смещены один относительно другого на половину шага. Собирающие коллекторы 9 размещены аналогич- ным образом относительно продольной оси выходной камеры 7.

Коллекторы 8 и 9 установлены по обе стороны от камер 6 и 7 в чередующемся порядке. К коллекторам 8 и

9подключены Z-образные трубы 10, объединенные в плоские секции 11,расположенные параллельно друг другу

и продольной оси Х-Х корпуса. В секцию 11 входят теплообмённые трубы 10, расположенные в одной плоскости и подключенные к одной паре коллекторов 8 и 9. Раздающие коллехсторы 8 вьтолнены короткими, а собирающие : коллекторы 9 - длинными.

Устройство для закалки синтез-газа работает следующим обра зом.

Синтез-газ высокого давления, например, полученный при синтезе аммиака, через входную камеру 6 поступает в раздающие коллекторы 8 и далее в теплообмённые трубы 10 секций 11, гд

происходит их закалка охлаждающей средой. Из секций 11 синтез-газ поступает в собирающие коллекторы 9 и через выходную камеру 7 вьтод тся из устройства для дальнейщей технологической переработки. Охлаждающая среда через патрубок 4 поступает в корпус, проходит между секциями 11 и нагретая выводится через патрубок 5.

Предлагаемое устройство позволяет обеспечить выход газа только через одну часть 1 корпуса без промежуточных элементов, максимально увеличив при этом количество параллельно включенных коллекторов 8 и 9. Это приводит к снижению металлоемкости аппарата, уменьшению сопротивления газового потока, а также повышению ремонтопригодности за счет того, что можно снять часть 2 корпуса, обеспечив доступ к теплообменным трубам 10 и возможность быстрой замены парных коллекторов 8 и 9 с подключенными к ним секциями 11.

Кроме того, расположение коллекторов 8 и 9 позволяет теплообмённые трубы 10 Бьшолнить Z-образными, что снижает конструктивную развертку, так как все трубы Ю получаются с близкими размерами.

Формула изобретения

Устройство для закалки синтез-газа, содержащее цилиндрический корпус состоящий из двух разъемных частей и снабженный патрубками подвода и отвода охлаждающей среды, газовые камеры, размещенные перпендикулярно продольной оси корпуса и в одной плоскости, проходящей через эту ось, коллекторы с теплообменными трубами, подсоединенными к соответствующим камерам и размещенными параллельно продольной оси корпуса, причем тепло обменные трубы объединены б плоские секции, расположенные параллельно друг к другу и продольной оси корпуса, отличающееся тем, что, с целью повьщгения экономичности И надежности, камеры расположены оппозитно относительно ее продольной оси, смещены относительно друг друга на половину шага и установлены в чередующемся порядке с коллекторами дугой камеры, при этом теплообменны€ трубы вьшолнены Z-образными.

// ///////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки конвертированного газа | 1989 |

|

SU1699581A1 |

| Устройство для закалки синтез-газа | 1980 |

|

SU946639A1 |

| Реактор для каталитической конверсии углеводородов | 1981 |

|

SU971459A1 |

| Котел-утилизатор | 1979 |

|

SU868250A2 |

| Устройство для закалки синтез-газа | 1989 |

|

SU1632487A1 |

| Котел-утилизатор | 1979 |

|

SU855338A1 |

| Спиральный теплообменник | 1990 |

|

SU1772569A1 |

| Пленочный тепломассообменный аппарат | 2021 |

|

RU2752385C1 |

| Конвертор аммиака | 1982 |

|

SU1085622A2 |

| ТЕПЛООБМЕННАЯ УСТАНОВКА И СПОСОБ ЕЕ РАБОТЫ | 1988 |

|

RU2011944C1 |

Изобретение относится к аппйра- там для производства химических газообразных продуктов, в частности, быть использован для производства аммиака, который является основным исходным сырьем для выработки азотного удобрения и позволяет повысить экономичность и надежность. Устройство для закалки синтез-газа содержит цилиндрический корпус, состоящий из двух частей. В первой части корпуса размещена перпендикулярно его продольной оси и в одной плоскости, проходящей через эту ось, выходная камера. Через входную камеру синтез- газ высокого давления поступает в раздающие коллекторы и далее в тепло- обменные трубы секций, где происходит их закалка охлаждающей средой. Из секций синтез-газ поступает в собирающие коллекторы и через выходную камеру вьшодится из устройства. Раздающие коллекторы размещены оппозит- но относительно продольной оси входной газовой камеры и смещены относительно друг друга на половину шага. Собирающие.коллекторы размещены аналогичным образом относительно продольной оси выходной камеры. Коллекторы установлены по обе стороны от камер в чередующемся порядке. К коллекторам подключены Z-образные трубы, объединенные в плоские секции, расположенные параллельно друг другу и продольной оси корпуса. 3 ил. (Л 00 Ф 4 СО СП со

U/

8

Фиг. 1

Ч

в

8

Фи2.1

8

| Авторское свидетельство СССР № 805508, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-07—Публикация

1986-06-27—Подача