1

Изобретение относится к абразивной обработке и быть использовано в оптико-механической, электронной, электротехнической областях промышленности при шлифовании и полировании деталей из стекла, ситаллов, кварца и других материалов.

Известен способ обработки оптических деталей, при котором последовательно осуществляют операции rpj,Q бого, тонкого шлифования и полирования с одной установки детали на одних и тех же режимах, а на операции полирования используют эластичный алмазный инструмент, обладающий оп- ,5 ределенными физико-механическими свойствами l.

Недостатком способа является длительность процесса полирования (S 60 с) Ез случае применения на опера- 20 ции полирования микропорошков зернистостью АСН 28/20 - АСН Ш/Ю сравнительно большого рельефного (а следовательно, и разрушенного) слоя,

соответствующего R 0,025 мкм (12а класс).

При обработке деталей типа экранов осциллографических трубок необходимо на операции полирования обеспечить шароховатость обработанной поверхности, соответствующую -R, 0,05-0,063 мкм (13в-1 4а классы) за время полирования, равное 18-25 с.

Цель изобретения - повышение качества обработки оптических деталей.

Указанная цель достигается тем, что обработку на операциях грубого и тонкого шлифования заканчивают с минимальной подачей, равной 0,10,01 мм/мин в течение 5-7 с, а операцию полирования проводят в два этапа: на начальном с давлением 3 k кг/см, на завершающем - с давлением, равным 0,8-1,0 кг/см, используя при этом инструмент, состоящий из разновысоких абразивосодеркащих элементов, имеющих при температуре полирования различные-величины относительного сжатия, а именно 29-35 и -20 % соответственно для элементов с большей и меньшей высотой, при этом высоты элементов И и Н оп ределяют по формуле -(н-да 1лО где Н - высота второго элемента(с большей высотой), мм; Н - высота первого элемента (с меньшей высотой); деформация первого элемент за определенное время; Л2, деформация второго элемента до дости) высоты Н ; д. дополнительная деформация второго элемента до высоты L- Д за время совместной деформации обоих элементов Площадь более эластичных элементо составляет 1,,0 площади менее эластичных элементов. На фиг, 1 приведена схема реализации предложенного способа на операции полирования; на фиг, 2 - то же, в начальной стадии полирования; на фиг. 3 то , при давлении 3 k кг/см ; на фиг. - то же, при дав лении 0,8-1,0 кг/сг , Применяя на каждой операции шлифования обработку без подачи инструмента, так называемое выхаживание МОЖНО на 1,,0 разряда улучшить качество обработанной поверхности, В течение с, инструмент совершает оборотов, постоянно зачищая поверхность детали. Учитывая несовершенство кинематических соединений станка, наличие зазоров в кинематических парах, в процессе обработки имеет место минимальная подача инструмента, В этих условиях с обрабатываемой поверхностью детали контактируют только вершины алмаз ных зерен, уменьшая величину рельефного слоя. На корпусе 1 закреплены в опреде ленном порядке элементы 2 с высотой Н и элементы 3 с высотой И, площадь которых в 1, раза больше пл щади элементов 2, Деталь ( устанавливается в специ альной оправке на шпиндель станка. струмент, прижимаясь к детали под действием пневматики, совершает при нудительное возвратно-поступательное и вращение под действием трения, До начала полирования ( фиг. сота элементов 3 больше, чем высота элементов 2. На начальной стадии полирования (фиг,2) элементы 3 под действием при.жима деформируются на величину Дл ДО достижения высоты Н . При дальнейшем увеличение давления (фиг,5) происходит деформация элементов 2 на величину Д и дополнительная деформация элементов (3 Ь )- до высоты (Н - Д), На начальной стадии при давлении 3 кг/см осуществляется одновременное воздействие на поверхность элементов 2 и 3, вследствие чего происходит одновременное удаление разрушенного слоя с поверхности детали, образованного после операции тонкого шлифования элементами 2, изготовленными из абразиЕри большей зернистости, а также зачистка и заполировывание поверхностного слоя образующегося в процессе полирования элементами 3, изготовленными из абразивов меньшей зернистости. На завершающей стадии обработки, при снижении давления шлифования до 0,8-1,0 кг/cfi , элементы 2 принимают первоначальную высоту Н., а элементы 3 продол :(а1от находиться в деформированном состоянии. На данной стадии полировка осуществляется только этими элементами. Пример осуществления способа. При обработке экранов осциллографических трубок на операции грубого шлифования применяют алмазный инструмент следующих характеристик: АСВ бЗ/50-М1-25 концентрации; на операции тонкого шлифования - инструменты АСН 20/1 -М015-10% концентрации. На операции полирования применяют инструмент, состоящий из элементов 2,изготовленных На связке Р4-АСН28/ /20-25 концентрации, и элементов 3,изготовленных на связке Р1-АСН28/ /20-25% концентрации и элементов 3, изготовленных на связке Р1-АСМ7/510 концентрации. Результаты сравнительных испытаний представлены в табл, 1-6. Способ обработки оптических деталей прове рен при обработке экранов и окон

осциллографических трубок различных размеров.

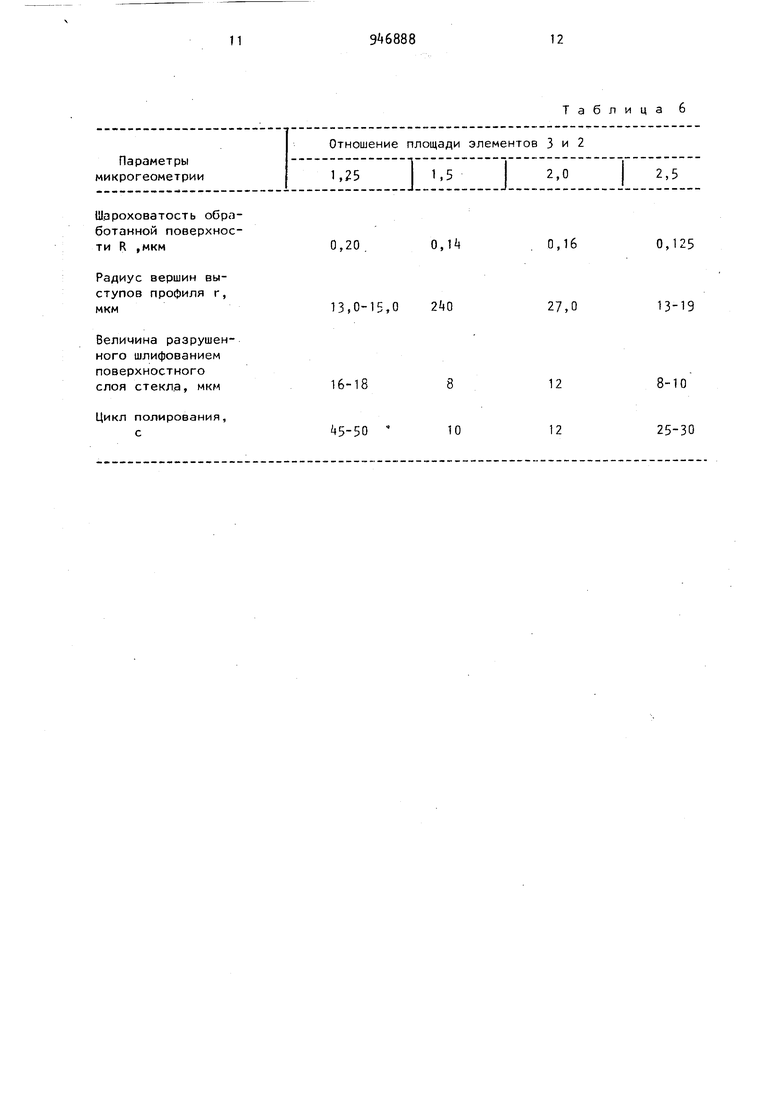

В табл. 1 представлена зависимост параметров микрогеометрии обработанной поверхности от величины подачи на этапе выхаживания при испытании инструментов зернистостью АСВ бЗ/50;в табл.2 - зависимость параметров микрогеометрии обработанной поверхности детали от выхаживания при обработке инструментом АСВ 63/50/ в табл.3 - зависимость микрогеометрии обработанной поверхности детали от времени шлифования инструментом АСН 20/1, на последнем этапе обработки; в табл. - зависимос;ть параметров процесса полирования оптических деталей от конструкции инструментов V в табл. 5 зависимость параметров процесса полирования от характеристик инструментов и давления

шлифования; в табл. 6 - зависимость основных параметров процесса полирования от отношения площадей элементов 3 и 2.

В табл. 7 представлена;,зависимост параметров процесса полирования от величины относительного сжатия полирующих элементов.

При использовании предлагаемого способа полностью исключается применение порошков свободного абразива, что улучшает условия труда, повышает культуру производства,.снижает шероховатость обработанной поверхности и улучшает качество обработки: в 20-30 раз сокращается машинное время обработки, на увеличивается выход годных деталей, в 10-17 раз уменьшаются затраты на абразивный инструмент.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оптических деталей | 1988 |

|

SU1668107A1 |

| Способ обработки оптических деталей | 1982 |

|

SU1039697A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Металлическая связка для алмазного инструмента | 1980 |

|

SU969505A1 |

| Абразивный инструмент | 1982 |

|

SU1077771A1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| Способ обработки твердых материалов | 1975 |

|

SU554134A1 |

Шероховатость обработанной поверхности,

0,32 0,28 R , мкм

27,1 35,0 32,0-33,0

28 Шероховатость обработанной поверхности, ROI, мкм0,56 . Радиус вершин выступов профиля г, мкм 21,0-2if,0 Величина разрушенного шлифованием поверхностного слоя стекпа, мкм35- 5.

На станках,работающих по методу притира данную величину подачи обеспечить не представляется возможным

25 0,20 0,28 0,30-0,2 32,0 35,0 26,0-27,0 25,0 28,0 30-35

Шероховатость обработанной поверхности, R ,

Шароховатость обработанной поверх14-16

15-20

Таблица 3

Таблица k

8-12

6-10

5 - 7

10-125-7

35-50

15-19

CD

D t- D e 0) tl

г« vO О

о I

гLA

сэ

LA

X Is u I I (о

О

г

X

о.

СЭ ф m о

I

vD

I

О LA

I .

0) сг

LA СЭ

X

3 I ь о о

I

ш о

X

о. ьО)

m D

I О в I

СЭ

ш О к i:

О)в и

r

CI vO

о

X

2

I I

о

X

CL 0) ш О

-:JсгСЭ I

LA CN4 Г LA

О CO

S U

о эе S о. Шароховатость обработанной поверхности R ,мкм0,20. Радиус вершин выступов профиля г, мкм13,0-15, Величина разрушенного шлифованием поверхностного слоя стекла, мкм16-18 Цикл полирования, с«S-SO 0,1Й . 0,16 0,125 2kO27,0 13-19 8128-10 10 1225-30 15 Формула изобретения 1. Способ обработки оптических деталей, при котором с одной установки детали последовательно осуществляют операции грубого и тонкого шлифования абразивными инструментами на металлических связках и полирование эластичными алмазными инструментами, отличающийся тем, что, с целью повышения качества обработанной поверхности, обработку детали в завершающей стадии операций грубого и тонкого шлифования осушествляют с подачей,равной 0,1-0,01 мм/мин 15 в течение 5-7 с, а операцию полирования проводят последовательно с давлениями З- кг/см и 0,8-1,0 кг/см , при этом используют инструмент, со.стоящий из разновысоких абразивосодерзо жащмх элементов, высоту которых определяют по зависимости

ц -U /li- 4- ,

где индексы 1 и 2 имеют соответственно элементы с меньшей и большей высотой ; 9

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 757301, кл, В 2ч В 13/00, 1978. 1 - деформация элемента с меньшей высотой за определенное время; деформация элемента с большеи высотой до достижения соты д - дополнительная деформация элемента с большей высотой до высоты ( Д ) за время совместной деформации обоих элементов; личину относительного сжатия элеов выбирают соответственно их те: 29-351 - для элементов с большей высотой, 4-20 - для элементов с меньшей высотой.

h.;;.4 Гл;;ч-:-| 1: :,:.- h .-V.-.. Г;-.у.1 I.

/ /// /V

t

/...-i| H,:.v-1 I :.;« «Л 1 --- |-..А:-..-;|

I/ /V/ // /V / /

.

Фиг. Ъ

,%2

фиг,

Авторы

Даты

1982-07-30—Публикация

1981-05-26—Подача