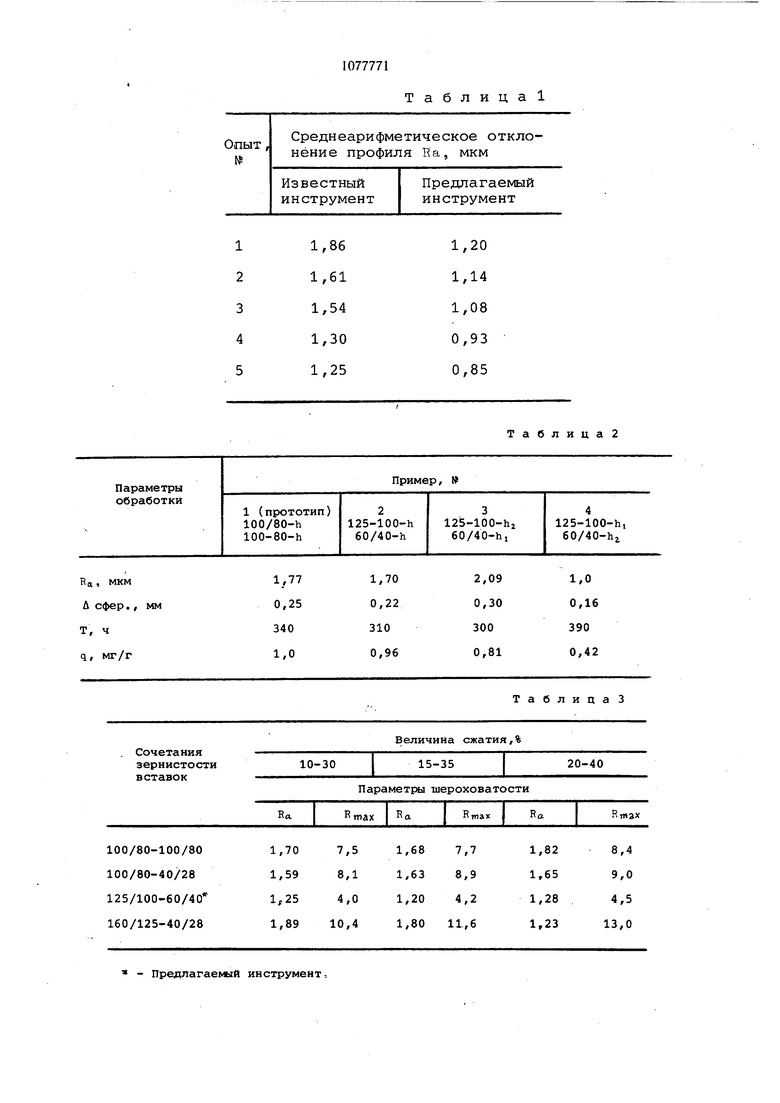

Изобретение относится к инструментальному производству и касается изготовления алмазно-абразивных кругов, применяемых для обработки как неметаллических хрупких материалов (стекол, ферритов, керамики), так и металлов, и может быть применено при обработке криволинейных поверхностей, например экранов кинескопов. Наиболее близким к предлагаемому по техническому решению является шлифовальный круг, имеющий абразивные элементы, установленные на пружины, цри этом зернистость элементов и жесткость пружин уменьшаются от периферии к центру 1. Недостатком этого инструмента являются эксплуатационные неудобства, выражаюшиеся в необходимости регулировки и балансировки подвижных элементов. Кроме того, инструмент имеет недостаточную стойкость, он нетехнологичен в изготовлении, а получаемые точность и качество обработки невысокие. Цель изобретения - повышение точности и качества обработки, увеличение износостойкости инструмента. Цель достигается тем, что в абразивном инструменте, содержащем корпус, на котором установлены абразивные вставки с различной зернистостью абразива, опирающиеся на корпус через эластичные элементы различной жесткости, на эластичных элементах с меньшей жесткостью установлены вставки, соодержащие абразив с большей зернистостью, и наоборот. Кроме того, эластичные элементы выполнены в форме трапецеидальных брусков разной высоты. На фиг. 1 схематически показан предлагаемый инструмент, продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - абразивная вставка; на фиг. 4 - основание упругих разновысотных элементов, часть развертки, вид сбоку. Инструмент имеет корпус 1, в кольцевом пазе которого установлено эластичное основание 2 из элементов 3 и 4, например, имеющих различную жесткость (модуль упругости Е), а именно: для элемента 3 - низкую Еда/л, а для элемента 4 - высокую Е„ К корпусу 1 винтами 5 закреплен сепаратор 6, в ячейках которого помещены вставки 7 и 8 например, имеющие разную зернистость d, а именно: для вставки 7 - наибольшую djnax 3 для вставки позиции 8 :- наименьшую dmin. Абразивная вставка состоит из Т-образного металлического корпуса 9 с уступами и абразивного слоя 10. Изменение жесткости звена элементавставки достигается поразному. Во-первых, за счет разновысотности (разницы объемов) эле.ментов основания, если упругие элементы выполнены из материала с одинаковым модулем упругости. Во-вторых, за счет использования материала с разными модулями упругости. Для обеспечения равномерности нагрузки на обрабатываемую поверхность детали необходимо по крайней мере последовательное чередование жесткости звеньев вставка-элемент. С позиций обеспечения работоспособности звена, облегчения деформирования упругих элементов и -стремления иметь наибольшее число абразивнь1х вставок на рабочей поверхности инструмента, рациональной формой упругих элементов является брус, который отделен от соседнего бруса клинообразным пазом, т. е. это трапецеидальный брус. Эффективно также чередование звеньев по жесткости в продольном и поперечном направлениях к плоскости резания, т. е. в шахматном порядке. В этом случае рациональная форма упругих элементов - усеченная пирамида (или конус). Для создания различной жесткости при условии изготовления основания из одного материала трапецеидальные брусы (пирамиды или конуса) должны быть разные по объему, что достигается за счет их разновысотности. Один из вариантов основания из эластичных элементов при радиальном расположении абразивных вставок в инструменте представлен на фиг. 4. Первоначальный (до сборки инструмента) размер высоких элементов, на которые устанавливают вставки с меньшей зернистостью h, а низких элементов (для вставок с большей зернистостью абразива) h. Цри сборке круга сепаратор перемешает вставки до положения О-О, высота всех элементов становится одинаковой, равной h. В звеньях вставка - элемент создается предварительный натяг. Баланс нагрузки достигается также за счет одинакового соотношения режущих поверхностей вставок различной зернистости, учитывается их соотношение к общей рабочей поверхности инструмента. При вращении алмазно-абразивного инструмента в звеньях (элемент-вставка) возникают колебания. Так как жесткость в звеньях неодинакова, то характеристики колебаний - разные. Наибольшую амплитуду и меньшую частоту колебаний имеют звенья, установленные на более эластичные элементы. Поэтому обрабатываемая ими поверхность подвергается более хаотичному срезу, сколу. За счет высокочастотных колебаний с малой амплитудой звенья с большей жесткостью и с меньшей зернистостью обеспечивают работу на этих участках в режиме микрорезания. Таким образом, в процессе шлифования обрабатываемая поверхность подвергается резанию и как бы выхаживанию. В конце цикла обработки снижается давление на инструмент, которое создается при первоначальном контакте обрабатываемой поверхности с инструментом. Поэтому снижается общая жесткость звеньев инструмента, что создает условие для выхаживания обрабатываемой поверхности. Пример. Алмазный инструмент, изготовленный со вставками, имеющими угол в 7°, обращенный к центру инструмента от плоскости резания, применяют при шлифовании криволинейных поверхностей с некруговым контуром - экранов кинескопов. Режущий слой вставок изготовляют из алмазов марки АСВ с концентрацией , зернистость: больщая 125/100, меньщая 60/40 мкм. Упругое основание - peaHHa-. Инструмент Имеет по 15 вставок разной зернистости размером 35x10 мм, его диаметр составляет 350 мм. Различная жесткость дocтигaetcя за счет разновысотности эластичных элементов. На типовом оборудовании получают снижение величины параметров микронеровностей. Так, по отношению к обработке известным стандартным инструментом, зернистость 100/80 мкм, обеспечивающим шероховатость по диапазоне 1,6-1,2 мкм, применение предлагаемого инструмента при шлифовании экранов позволяет получить микрогеометрию не выше 1,1-0,85 мкм, т. е. шероховатость снижается на 40-45%. При этом погрешности формы (отклонение от сферичности) снижаются на 20-25% по отношению к погрешности изделия после обработки стандартным инструментом. Наряду с этим повышается износостойкость инструмента. Расход алмазов у базового инструмента 0,8 мг/г, для предлагаемого шлифовального круга он в 2,0-2,5 раза ниже. Результаты сравнительных . испытаний по шероховатости поверхности экранов кинескопов при обработке различными инструментами приведены в табл. 1. Эксперимент показывает, что в производственных условиях рационально применять эластичное основание, изготавливаемое из листовой резины средней (мягкой) твердости, толщиной 20-45 мм. Необходимое свойство - теплостойкость; в зависит мости от СОЖ возможно потребуется применение маслобензостойкой резины. Ее относительное удлинение при разрыве не менее 275%, предел прочности 40-45 кГ/см, ГОСТ 7338-65. Относительное сжатие элементов большей высоты составляет до 30-40%, а именно: (h2-h) 4-6 мм. Относительное сжатие меньших элементов упругого основания составляет 10-20%, т. е. h,-h 2-3 мм. При этом площадь опоры под алмазно-абразивММ, резина ные вставки составляет средней твердости. Примеры сравнительных испытаний круга-прототипа, кругов промежуточной конструкции и предлагаемого инструмента, представлены в табл. 2, а именно: 1 - кругпрототип; 2 - с элементами разной зернистости, но одинаковой упругости; 3 - разной зернистости, но у большей зернистости - большая упругость, у меньшей зернистости- меньшая упругость; 4 - предлагаемый инструмент. Давление на инструмент - в диапазоне 300-350 кГ. Эффективность инструмента рассматривают через параметры, определяющие цель изобретения: качество (параметры шероховатости Re, Rmax. мкм); точность (отклонение от сферы на определенной длине Асфер., мм); стойкость Т, ч; удельный расход алмазов сощлифованного стекла экранов кинескопов мг/г; (, мг/г. Данные, указывающие на взаимосвязь качества поверхности с сочетанием зернистостей при различном относительном сжатии представленны в табл. 3. Первые значения зернистости для элементов с большей высотой, первые значения сжатия - также для больших по высоте упругих оснований, вторые значения - для меньших элементов ROL Rmax. мкм. К достоинствам инструмента относятся упрощение его конструкции и технологичность в изготовлении. Нетрудоемка также замена абразивных вставок и эластичного основания. Таким образом, применение в инструменте сочетаний повышенной жесткости основания с мелкой зернистостью абразива и низкой жесткости с крупной зернистостью абразива в совокупности с конструктивными особенностями эластичных элементов позволяют повысить точность и качество обработки, а также износостойкость инструмента, т. е. увеличить эффективность процесса обработки и использования инструмента.

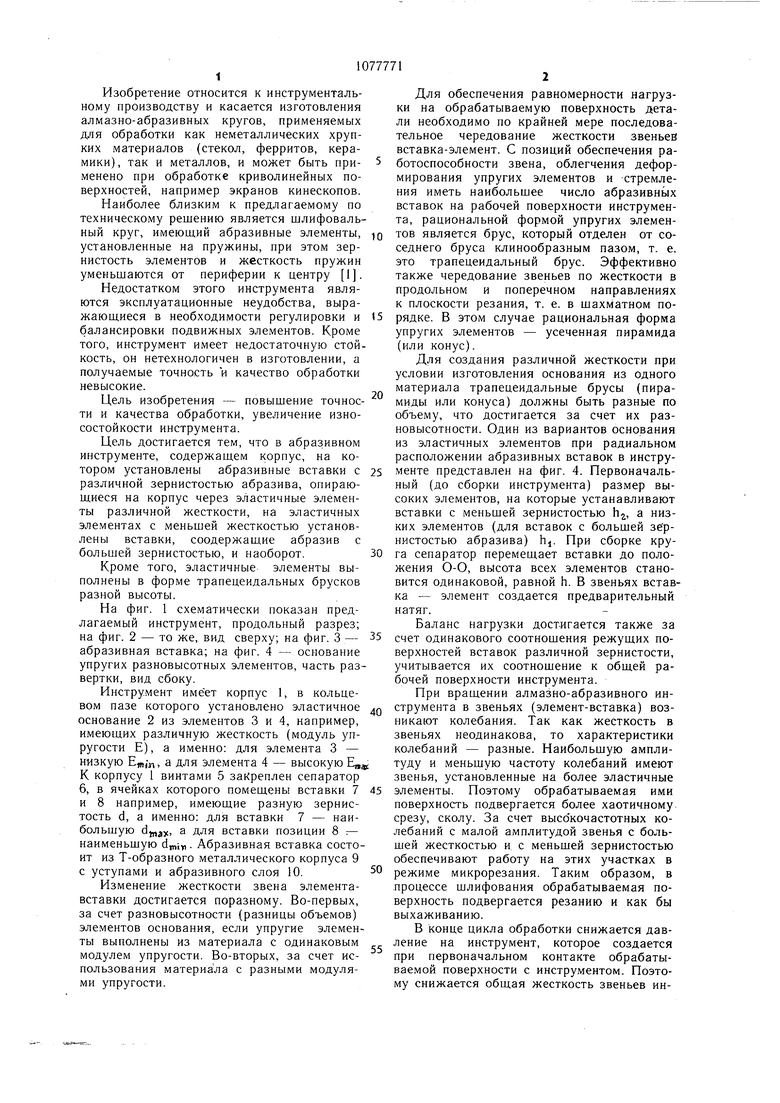

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| Инструмент для шлифования сферических поверхностей | 1983 |

|

SU1135626A2 |

| Абразивный круг | 1987 |

|

SU1414602A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Связка для изготовления абразивного инструмента | 1987 |

|

SU1530427A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕГО РАЗМЕРА АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284893C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

1. АБРАЗИВНЫЙ ИНСТРУМЕНТ, содержащий корпус, на котором установлены абразивные вставки с различной зернистостью абразива, опирающиеся на корпус через эластичные элементы, различной жесткости, отличающийся тем, что, с целью повыщения точности и качества обработки и увеличения износостойкости инструмента, на эластичных элементах с меньшей жесткостью установлены вставки, содержащие абразив с больщей зернистостью, и наоборот. 2. Инструмент по п. 1, отличающийся тем, что эластичные элементы выполнены в форме трапецеидальных брусков разной высоты.

Предлагае1«лй инструмент.

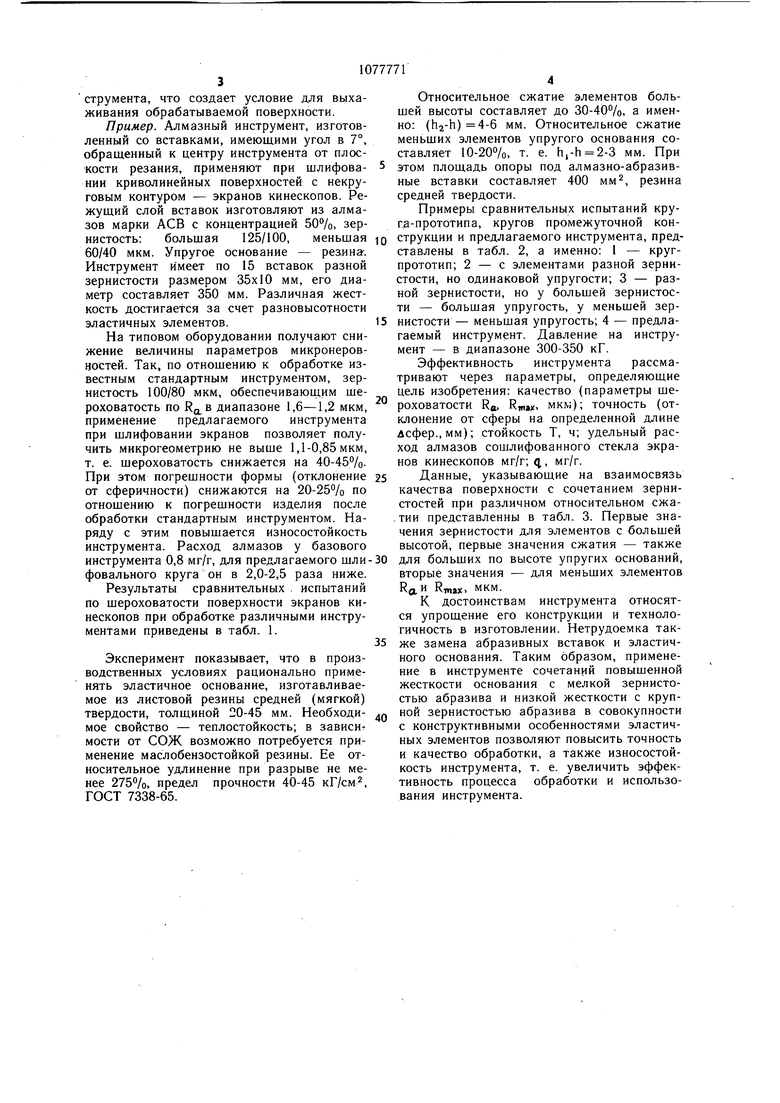

Таблица 2

Таблица 3

Параметры шероховатости

Фиг. 2

8

Фиг.З

uн.

FV, . ...7П « .

; 7 V Т V

1 у / 1/

7

/ra/fc накс

мин.

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТОРЦОВЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 0 |

|

SU292756A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-08—Подача