Изобретение относится к обработке материалов шлифованием и может быть использовано при шлифовании деталей из закаленных конструкционных и инструментальных сталей на круглошлифовальных станках, работающих врезанием.

Известен способ круглого врезного шлифования деталей из конструкционных и инструментальных сталей абразивным кругом на керамической связке, включающий этапы чернового, чистового шлифования с постоянной скоростью и выхаживания, причем одновременно с началом выхаживания непрерывно увеличивают, по сравнению с чистовым этапом, скорость вращения обрабатываемой детали до получения ее заданного размера по командам прибора активного контроля 1.

Однако известный способ имеет недостаточное упрочнение шлифованных поверхностей закаленных деталей.

Цель изобретения - дополнительное упрочнение шлифовальных поверхностей закаленных деталей.

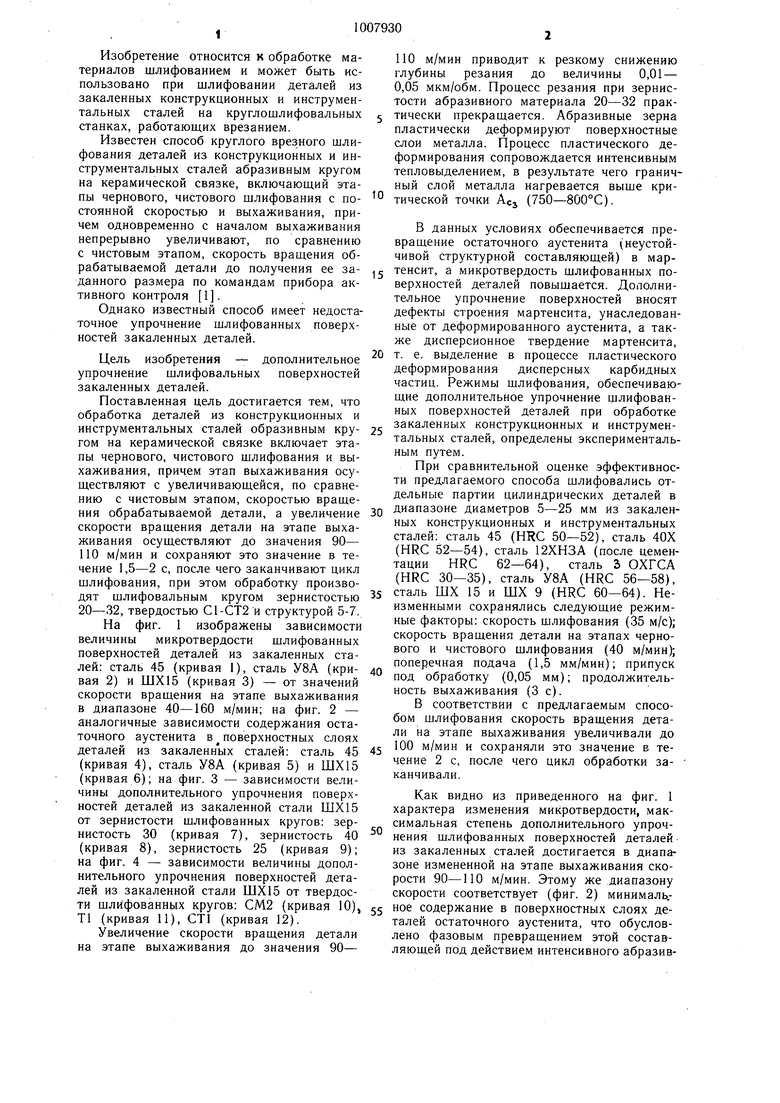

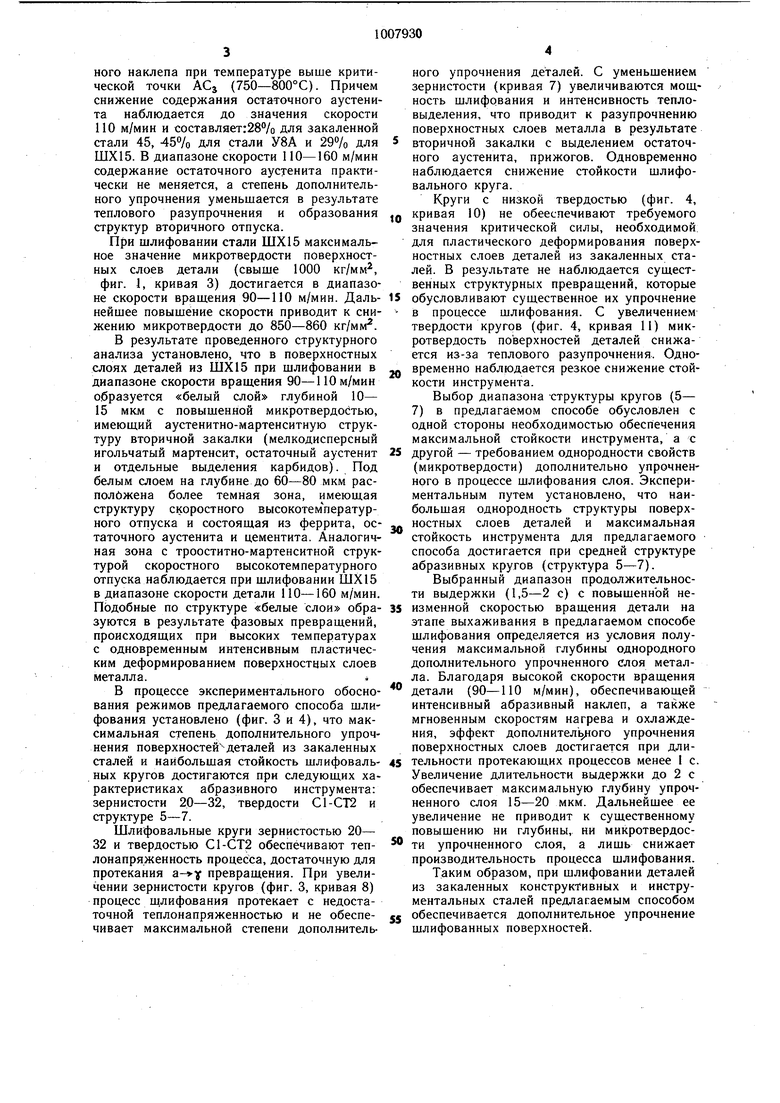

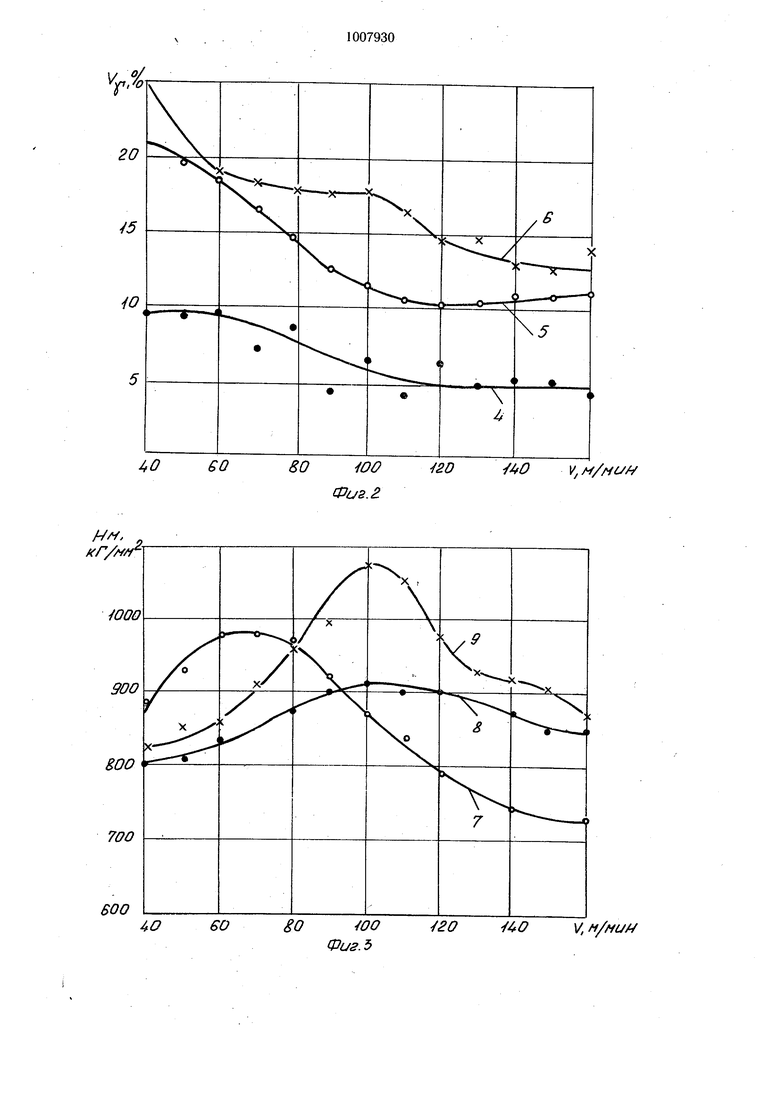

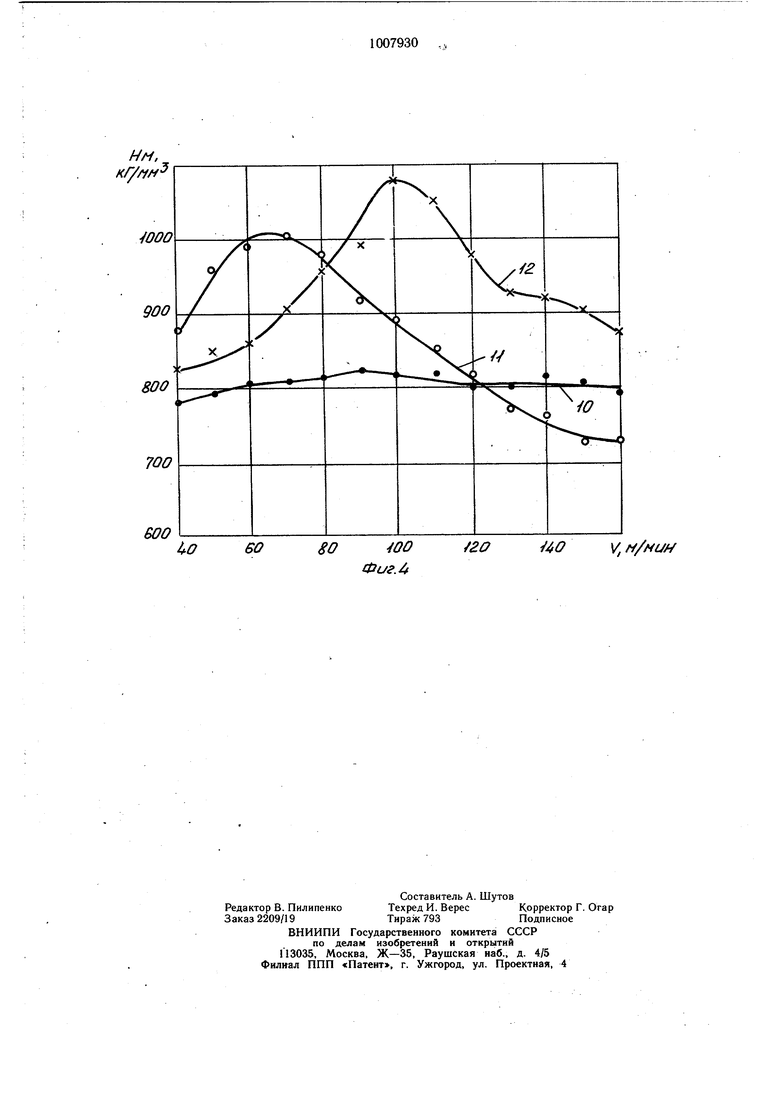

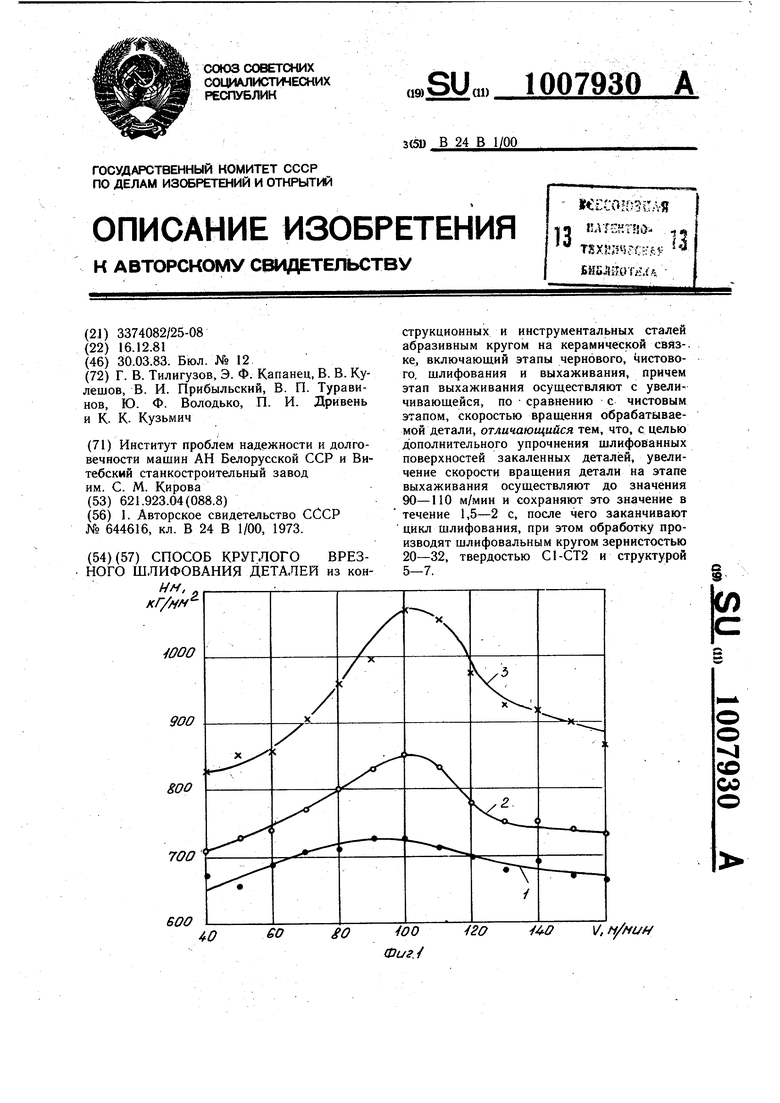

Поставленная цель достигается тем, что обработка деталей из конструкционных и инструментальных сталей образивным кругом на керамической связке включает этапы чернового, чистового шлифования и выхаживания, причем этап выхаживания осуществляют с увеличивающейся, по сравнению с чистовым этапом, скоростью вращения обрабатываемой детали, а увеличение скорости вращения детали на этапе выхаживания осуществляют до значения 90- ПО м/мин и сохраняют это значение в течение 1,5-2 с, после чего заканчивают цикл щлифования, при этом обработку производят шлифовальным кругом зернистостью 20-32, твердостью С1-СТ2 и структурой 5-7. На фиг. 1 изображены зависимости величины микротвердости шлифованных поверхностей деталей из закаленных сталей: сталь 45 (кривая 1), сталь У8А (кривая 2) и ШХ15 (кривая 3) - от значений скорости вращения на этапе выхаживания в диапазоне 40-160 м/мин; на фиг. 2 - аналогичные зависимости содержания остаточного аустенита в поверхностных слоях деталей из закаленных сталей: сталь 45 (кривая 4), сталь У8А (кривая 5) и ШХ15 (кривая 6); на фиг. 3 - зависимости величины дополнительного упрочнения поверхностей деталей из закаленной стали ШХ15 от зернистости шлифованных кругов: зернистость 30 (кривая 7), зернистость 40 (кривая 8), зернистость 25 (кривая 9); на фиг. 4 - зависимости величины дополнительного упрочнения поверхностей деталей из закаленной стали ШХ15 от твердости шлифованных кругов: СМ2 (кривая 10), Т1 (кривая 11), СТ1 (кривая 12).

Увеличение скорости врашения детали на этапе выхаживания до значения 90-

ПО м/мин приводит к резкому снижению глубины резания до величины 0,01 - 0,05 мкм/обм. Процесс резания при зернистости абразивного материала 20-32 практически прекращается. Абразивные зерна пластически деформируют поверхностные слои металла. Процесс пластического деформирования сопровождается интенсивным тепловыделением, в результате чего граничный слой металла нагревается выще критической точки ACJ (750-800°С).

В данных условиях обеспечивается превращение остаточного аустенита (неустойчивой структурной составляющей) в мартенсит, а микротвердость шлифованных поверхностей деталей повышается. Дополнительное упрочнение поверхностей вносят дефекты строения мартенсита, унаследованные от деформированного аустенита, а также дисперсионное твердение мартенсита, т. е. выделение в процессе пластического деформирования дисперсных карбидных частиц. Режимы шлифования, обеспечивающие дополнительное упрочнение щлифованных поверхностей деталей при обработке закаленных конструкционных и инструментальных сталей, определены экспериментальным путем.

При сравнительной оценке эффективности предлагаемого способа щлифовались отдельные партии цилиндрических деталей в диапазоне диаметров 5-25 мм из закаленных конструкционных и инструментальных сталей: сталь 45 (ННС 50-52), сталь 40Х (HRC 52-54), сталь 12ХНЗА (после цементации HRC 62-64), сталь S ОХГСА (HRC 30-35), сталь У8А (HRC 56-58), сталь ШХ 15 и ШХ 9 (HRC 60-64). Неизменными сохранялись следующие режимные факторы: скорость щлифования (35 м/с); скорость вращения детали на этапах чернового и чистового щлифования (40 м/мин); поперечная подача (1,5 мм/мин); припуск под обработку (0,05 мм); продолжительность выхаживания (3с).

В соответствии с предлагаемым способом шлифования скорость вращения детали на этапе выхаживания увеличивали до 100 м/мин и сохраняли это значение в течение 2 с, после чего цикл обработки заканчивали.

Как видно из приведенного на фиг. 1 характера изменения микротвердости, максимальная степень дополнительного упрочнения шлифованных поверхностей деталей из закаленных сталей достигается в диапазоне измененной на этапе выхаживания скорости 90-ПО м/мин. Этому же диапазону скорости соответствует (фиг. 2) минималь.ное содержание в поверхностных слоях деталей остаточного аустенита, что обусловлено фазовым превращением этой составляющей под действием интенсивного абразивного наклепа при температуре выше критической точки ACj (750-800°С). Причем снижение содержания остаточного аустенита наблюдается до значения скорости 110 м/мин и составляет:28% для закаленной стали 45, 45% для стали У8А и 29% для ШХ15. В диапазоне скорости 110-160 м/мин содержание остаточного аусуенита практически не меняется, а степень дополнительного упрочнения уменьшается в результате теплового разупрочнения и образования структур вторичного отпуска.

При шлифовании стали ШХ15 максимальное значение мнкротвердости поверхностных слоев детали (свыше 1000 кг/мм, фиг. 1, кривая 3) достигается в диапазоне скорости вращения 90-ПО м/мин. Дальнейшее повышение скорости приводит к снижению микротвердости до 850-860 кг/мм.

В результате проведенного структурного анализа установлено, что в поверхностных слоях деталей из ШХ15 при шлифовании в диапазоне скорости вращения 90-110 м/мин образуется «белый слой глубиной 10- 15 мкм с повышенной микротвердостью, имеющий аустенитно-мартенситную структуру вторичной закалки (мелкодисперсный игольчатый мартенсит, остаточный аустенит и отдельные выделения карбидов). Под белым слоем на глубине до 60-80 мкм располбжена более темная зона, имеющая структуру скоростного высокотемпературного отпуска и состоящая из феррита, остаточного аустенита и цементита. Аналогичная зона с трооститно-мартенситной структурой скоростного высокотемпературного отпуска наблюдается при щлифовании ШХ15 в диапазоне скорости детали 110-160 м/мин. Подобные по структуре «белые слои образуются в результате фазовых превращений, происходящих при высоких температурах с одновременным интенсивным пластическим деформированием поверхностных слоев металла.

В процессе экспериментального обоснования режимов предлагаемого способа шлифования установлено (фиг. 3 и 4), что максимальная степень дополнительного упрочнения поверхностей деталей из закаленных сталей и наибольшая стойкость шлифовальных кругов достигаются при следующих характеристиках абразивного инструмента: зернистости 20-32, твердости С1-СТ2 и структуре 5-7.

Шлифовальные круги зернистостью 20- 32 и твердостью С1-СТ2 обеспечивают теплонапряженность процесса, достаточную для протекания превращения. При увеличении зернистости кругов (фиг. 3, кривая 8) процесс шлифования протекает с недостаточной теплонапряженностью и не обеспечивает максимальной степени дополнительного упрочнения деталей. С уменьшением зернистости (кривая 7) увеличиваются мощность шлифования и интенсивность тепловыделения, что приводит к разупрочнению поверхностных слоев металла в результате вторичной закалки с выделением остаточного аустенита, прижогов. Одновременно наблюдается снижение стойкости шлифовального круга.

Круги с низкой твердостью (фиг. 4, кривая 10) не обееспечивают требуемого значения критической силы, необходимой для пластического деформирования поверхностных слоев деталей из закаленных сталей. В результате не наблюдается существенных структурных превращений, которые обусловливают существенное их упрочнение в процессе шлифования. С увеличением твердости кругов (фиг. 4, кривая 11) микротвердость поверхностей деталей снижается из-за теплового разупрочнения. Одновременно наблюдается резкое снижение стойкости инструмента.

Выбор диапазона -структуры кругов (5- 7) в предлагаемом способе обусловлен с одной стороны необходимостью обеспечения максимальной стойкости инструмента, а с другой - требованием однородности свойств (микротвердости) дополнительно упрочненного в процессе шлифования слоя. Экспериментальным путем установлено, что наибольшая однородность структуры поверхностных слоев деталей и максимальная стойкость инструмента для предлагаемого способа достигается при средней структуре абразивных кругов (структура 5-7).

Выбранный диапазон продолжительности выдержки (1,5-2 с) с повышенной неизменной скоростью вращения детали на этапе выхаживания в предлагаемом способе щлифования определяется из условия получения максимальной глубины однородного дополнительного упрочненного слоя металла. Благодаря высокой скорости вращения детали (90-ПО м/мин), обеспечивающей интенсивный абразивный наклеп, а также мгновенным скоростям нагрева и охлаждения, эффект дополнительного упрочнения поверхностных слоев достигается при длительности протекающих процессов менее I с. Увеличение длительности выдержки до 2 с обеспечивает максимальную глубину упрочненного слоя 15-20 мкм. Дальнейшее ее увеличение не приводит к существенному повышению ни глубины, ни микротвердости упрочненного слоя, а лишь снижает производительность процесса шлифования.

Таким образом, при щлифовании деталей из закаленных конструктивных и инструментальных сталей предлагаемым способом обеспечивается дополнительное упрочнение шлифованных поверхностей. soЮО-/20 Фиг. 2. И. . 406О Фиг.Ъ и,///// /У 20/4 ОV, м/ми НН, Kr/ffff go-fOO Фиг. UO v; H/MUf /2U

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU1732599C |

| Способ шлифования | 1977 |

|

SU618261A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| Способ абразивного шлифования | 1987 |

|

SU1553296A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2423220C1 |

СПОСОБ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ из конНМ. кГ/нм СО оо струкционных и инструментальных сталей абразивным кругом на керамической связ-. Kej включающий этапы чернового, чистового, шлифования и выхаживания, причем этап выхаживания осуществляют с увеличивающейся, по сравнению с чистовым этапом, скоростью вращения обрабатываемой детали, отличающийся тем, что, с целью дополнительного упрочнения шлифованных поверхностей закаленных деталей, увеличение скорости вращения детали на этапе выхаживания осуществляют до значения 90-110 м/мин и сохраняют это значение в течение 1,5-2 с, после чего заканчивают цикл шлифования, при этом обработку производят щлифовальным кругом зернистостью 20-32, твердостью С1-СТ2 и структурой 5-7.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ круглого шлифования деталей врезанием | 1973 |

|

SU644616A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-16—Подача