1

Изобретение относится к ферромагнитным материалам, в частности к ферромагнитным жидкостямСФМЖ )и к технологии их получения.

Эти ферромагнитные жидкости могут найти применение в химической, газои нефтеперерабатывающей промышленности.

Известна ферромагнитная жидкость, представляющая собой дисперсию железо-(о содержащих частиц из FeCO- в кремнеорганической жидкости 1.

Такого типа ФМЖ нашли применение преимущественно в уплотняющих устрой- 15 ствах.

Известны также ферромагнитные жидкости на углеводородной основе, получаемые дроблением частиц магнетита в шаровой мельнице в углеводородной дис-20 персионной среде в присутствии стабилизатора 2.

Такие жидкости обычно используют для очистки сточных вод от нефтепродуктов или для разделения немагнитных материалов по плотности.

Наиболее близкой к изобретению является ферромагнитная жидкость, состоящая из высокодисперсного магнетита в качестве дисперсной фазы, дисперсионной среды - керосина и стабилизатора - олеиновой кислоты.

Данную ферромагнитную жидкость получают осаждением магнетита коллоидных размеров из раствора солей двухи трехвалентного железа, взятых в. мольном отношении 1:2, щелочью NaOH. Полученный при этом осадок промывают сначала дистиллированной водой до достижения рН промывного раствора 7, а затем последовательно ацетоном и толуолом.

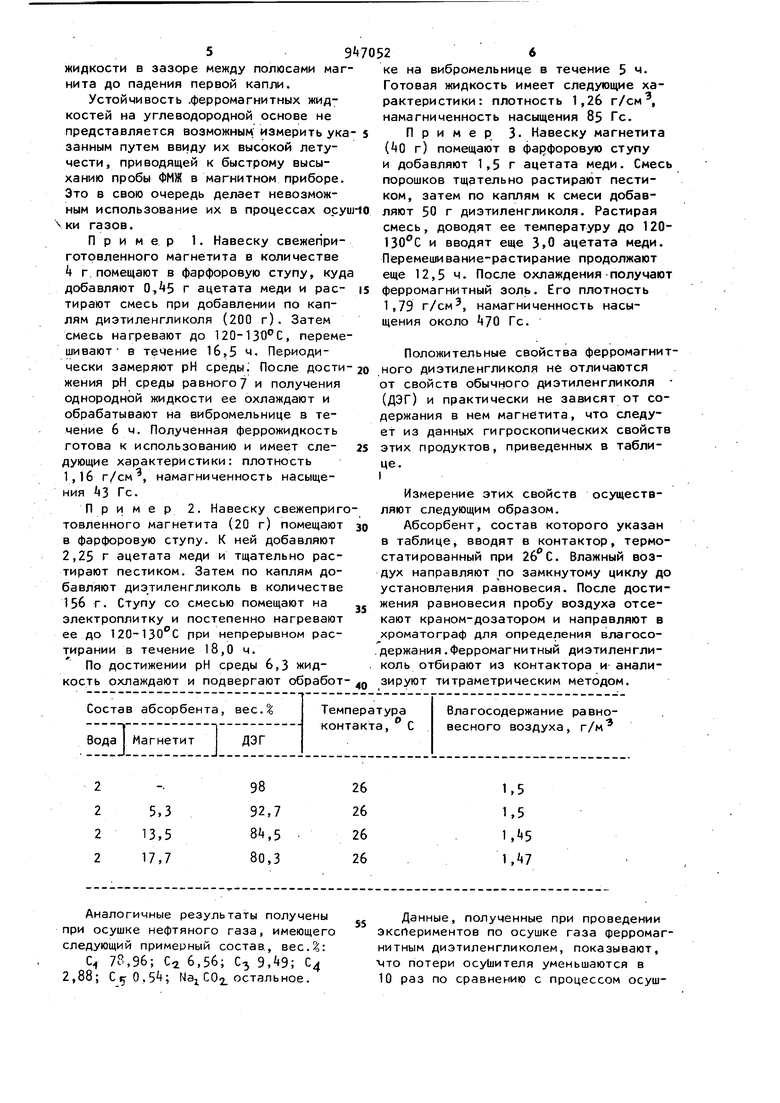

После этого осадок смешивают со стабилизатором (олеиновой кислотой) при тщательном растирании осадка последней в ступе при 90-110 С, а затем полученную пасту подвергают пептизации в определенном количестве керосина при той же температуре и гомогени зации на вибромельнице в течение 6-12 ч. Полученная при этом ферромагнитна жидкость в органическом растворителе имеет плотность до 1, г/см и намагниченность насыщения Ig до 00 Гс З. Недостаток описанного способа состоит в том, что он непригоден для приготовления ФМЖ с использованием дисперсионных сред, в которых аминовая кислота, служащая стабилизатором не растворяется, например, гликолей. В то же время жидкости, полученные известным способом на керосине или каких-либо углеводородных фракциях, не обладают гигроскопическими свойствами и не могут быть использов ны в процессах, где способность поглощать влагу является основным требованием, предъявляемым к рабочей жи кости , Цель изобретения - придание повышенной устойчивости в магнитном поле ферромагнитной жидкости при использо вании ее для осушки углеводородных газов. I Поставленная цель достигается тем что ферромагнитная жидкость состоит из высокодисперсногОрМагнетита с раз мером частиц 50-300 А, органического растворителя - диэтиленгликоля и ста билизатора, - ацетата двухвалентной м ди при следующем соотношении компонентов, вес.: Высокодисперсный магнетит Ацетат двухвалент3-5ной меди Остальное Диэтиленгликоль Способ получения ферромагнитной жидкости заключается в осаждении маг нетита из раствора солей двух- и трехвалентного железа щелочью, смеши вании его со стабилизатором, пептиза ции полученной смеси в органическом растворителе при нагревании при 120130С до рН и последующей ее гомогенизации на вибромельнице. Исходным сырьем для получения ферромагнитной жидкости по изобретению является высокодисперсный порошок магнетита, осажденный из раствора солей двух- и трехвалентного железа едким натром и промытый дистиллированной водой до достижения рН раствора под осадком равного 7, ацетоном, а затем толуолом. Смесь полученного порошка смешивают при комнатной температуре с порошком ацетата меди. Смесь растирают, например, в фарфоровой ступе до образования однородной массы и прибавляют по каплям безводный диэтиленгликоль. После ввода гликоля смесь нагревают при непрерывном растирании до 120130 С и продолжают растирать до получения готовой жидкости. Общая продол-; жительность процесса получения ферромагнитной жидкости без учета стадии приготовления магнетита составляет 20-25 ч. В процессе нагрева и растирания происходит стабилизация ферромагнитных частиц с учетом молекул дисперсионной среды; ацетат меди как источник ионов меди играет роль, по существу, связующего звена между магнетитом и диэтиленгликолем, т.е. частицы магнетита наиболее вероятно стабилизируются комплексами молекул диэтиленгликоля, прочно сорбирующихся на ионах меди, находящихся на поверхности магнетита. Уксусная кислота является побочным продуктом при взаимодействии ацетата меди с магнетитом. Поэтому для получения устойчивой ферромагнитной жидкости ее удаление обязательно. Уксусная кислота удаляется при нагревании в процессе приготовления жидкости. Полнота ее удаления достигается контролем величины рН полученной жидкости в пределах 5-7. Интервал температур нагревания при пептизации 120-130 С определяется тем. что снижение температуры получения ферромагнитной жидкости приводит к получению продукта, неустойчивого в магнитном поле,а более высокая температура способствует загустеванию полученной жидкости, что затрудняет ее использование в процессе осушки нефтяного газа .Ферромагнитная жидкость по изобретению обладает повышенной устойчивостью в магнитном поле при намагниченности насыщения IQ -0-470 Гс, ее удельный вес находится в пределах 1,15-1,80 г/см. Устойчивость жидкости при использовании в процессах осушки углеводородных газов находится в пределах 2- ч. Такой пдказатель устойчивости определяется по времени удерживания жидкости в зазоре между полюсами маг нита до падения первой капли. Устойчивость .ферромагнитных жидкостей на углеводородной основе не представляется возможным измерить ук занным путем ввиду их высокой летучести, приводящей к быстрому высыханию пробы ФМЖ в магнитном приборе. Это в свою очередь делает невозможным использование их в процессах осу Чки газов. Пример 1. Навеску свежеприготовленного магнетита в количестве k г помещают в фарфоровую ступу, куд добавляют 0,5 г ацетата меди и растираЮт смесь при добавлении по каплям диэтиленгликоля (200 г). Затем смесь нагревают до 120-130 С, переме шивают в течение 16,5 ч. Периодически замеряют рН среды; После дости жения рН среды равного 7 и получения однородной жидкости ее охлаждают и обрабатывают на вибромельнице в течение 6 ч. Полученная феррожидкость готова к использованию и имеет еледующие характеристики: плотность 1,16 г/см, намагниченность насыщения 3 Гс. Пример 2. Навеску свежеприг товленного магнетита (20 г) помещают в фарфоровую ступу. К ней добавляют 2,25 г ацетата меди и тщательно растирают пестиком. Затем по каплям добавляют диэтиленгликоль в количестве 15б г. Ступу со смесью помещают на электроплитку и постепенно нагревают ее до 120-130 С при непрерывном растирании в течение 18,0 ч. По достижении рН среды 6,3 жидкость охлаждают и подвергают обработ ке на вибромельнице в течение 5 ч. Готовая жидкость имеет следующие характеристики: плотность 1,2б г/см, намагниченность насыщения 85 Гс. Пример 3- Навеску магнетита (0 г) помещают в фарфоровую ступу и добавляют 1,5 г ацетата меди. Смесь порошков тщательно растирают пестиком, затем по каплям к смеси добавляют 50 г диэтиленгликоля. Растирая смесь, доводят ее температуру до 120130 С и вводят еще 3,0 ацетата меди. Перемешивание-растирание продолжают еще 12,5 ч. После охлаждения получают ферромагнитный золь. Его плотность 1i79 г/см, намагниченность насыщения около Гс. Положительные свойства ферромагнитного диэтиленгликоля не отличаются от свойств обычного диэтиленгликоля (ДЭГ) и практически не зависят от содержания в нем магнетита, что следуet из данных гигроскопических свойств этих продуктов, приведенных в таблице. I Измерение этих свойств осуществляют следующим образом. Абсорбент, состав которого указан в таблице, вводят в контактор, термостатированный при . Влажный воздух направляют по замкнутому циклу до установления равновесия. После достижения равновесия пробу воздуха отсекают краном-дозатором и направляют в хроматограф для определения влагосодержания.Ферромагнитный диэтиленгликоль отбирают из контактора и анализируют титраметрическим методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2307856C1 |

| Способ получения феррожидкости | 1979 |

|

SU882938A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2441294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ НА ПОЛИЭТИЛСИЛОКСАНОВОЙ ОСНОВЕ | 2012 |

|

RU2517704C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2208584C2 |

| Способ получения феррожидкости | 1972 |

|

SU457666A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2363064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2391729C1 |

| Способ получения феррожидкости | 1975 |

|

SU568598A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ НА ОСНОВЕ ВОДЫ | 2008 |

|

RU2372292C1 |

Аналогичные результаты получены при осушке нефтяного газа, имеющего следующий примерный состав., sec.Z:

С 73,96; С 6,56; С 9,9; С 2,88; .St; Nsj COj. остальное.

Данные, полученные при проведении экспериментов по осушке газа ферромагнитным диэтиленгликолем, показывают, что потери осуШителя уменьшаются в 10 раз по сравнению с процессом осушки с использованием обычного диэтиленгликоля. Это позволяет повысить экономичность процесса осушки за счё интенсификации процесса, снижения ко личества циркулирующего абсорбента, уменьшения капитальных и эксплуатаци онных расходов. Формула изобретения 1. Ферромагнитная жидкость, включающая высокодисперсный магнетит, ор ганический растворитель и стабилизатор, отли чающаяся тем, что, с целью придания ей повышенной уЬтойчивости в магнитном поле при ис пользовании для осушки углеводородных газов, она содержит в качестве органического растворителя диэтиленгликоль, а в качестве стабилизатора двухвалентной меди при сл ацетат дующем соотношении компонентов. весД: Высокодисперсный магнетит Ацетат двухвалентной меди3-5 ДиэтилеигликольОстальное 2.Ферромагнитная жидкость по п. 1, отличающаяся тем, что она содержит магнетит с размером частиц 50-300 А. 3.Способ получения ферромагнитной жидкости по пп. 1 и 2, включающий осаждение магнетита из раствора солей двух- и трехвалентного железа щелочью, смешивание его со стабилизатором, пептизацию полученной смеси в органическом растворителе при нагревании и последующую ее гомогенизацию на вибромельнице, отличающийся тем, что пептизацию смеси проводят при 120-130 С до рН 5-7. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 516861, кл. F 16: , 29.01.75. 2.Патент США № 3215372, кл. 1«9-2, опублик. 1965 3. Авторское свидетельство СССР № 457666, кл. С 01 G , 1972.

Авторы

Даты

1982-07-30—Публикация

1975-04-28—Подача