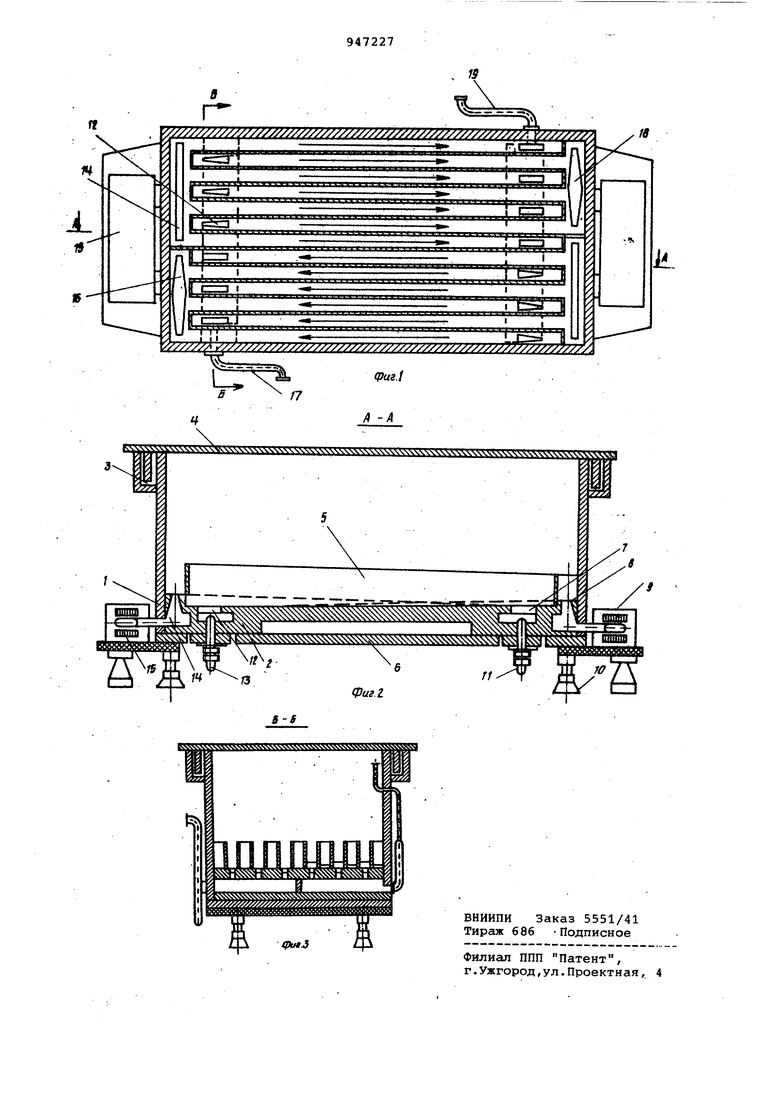

Изобретение относится к техноло гии производства редких цветных металлов, в частности к устройством для разделения и рафинирования металлов до особой чистоты, и может быть использовано в технологии рафинирования свинца, висмута кадмия, индия, галлия, ртути и ДР. Известны электролизеры для рафинирования металлов , в которых процесс многостадийного переосаждення рафинируемого металла протек ет на биполярных электродах flj и 2. Недостатком данных электролизер являются загрязнение электролитов биполярных электродов материгшами (продуктами износа) трущихся деталей перемешивающих устройств, нахо щихся внутри электролизера в С5иполярных камерах, кроме тргЪ трудность обслуживания приЭксплуатаци .вследствие выхода из строя мешалок Износа подшипников скольжения,явля щихся причиной частых остановок эл тролизера, а также просачивание электролитов из секции в секцию. Наиболее близким по технической сущности и достигаемому результату к предлагаем 1у является электролизер для рафинирования и разделения металлов, содержащий корпус перегородки с циркулирующими между никЫ жидкими электродами, циркуляШГонные и распределительные каналы анодного и катодного цикла, токоподводящие устройства. Внутри электролизера имеются канавки, выполненные в виде Архимедовой спирали, состоящей из дугообразных участков разного радиуса, соединенных под углом с прямыми участками, донные части канавок наклонены в разные стороны Сз. Недостатком известной конструкции электролизера при рафинировании металлов являются низкая степень очистки рафинируемого металла из-за наличия канавок, расположенных по АрхшкедовсЛ спирали, движение жидкого рафинируемого металла по которым приводит к возникновению центробежных сил н, как следствие, его диспергированию, распылению, уносу потоком струи электролита и взаимному смешиванию металлов анодных и катодных камер электролизера; снижение эффективности очистки рафиниру&яого металла во времени, вследствие образования дисперсных частиц в электролите и катофоретического переноса частиц под действием то ка в катодный осадок; снижение эффективности рафинирования из-за просачивания электролитов из секции в секцию; низкая рабочая плотность тока не позволяет интенсифицировать процесс рафинирования; наличие мертвых зон в углах электролизера, умень шает рабочие площади анодных и катодных участков и снижает производительность электролизера. Цель изобретения - увеличение сте пени частоты металла и интенсификация процесса рафинирования. Указанная цель достигается тем, что электролизер для рафинирования и разделения металлов, содержащий корпус, перегородки с циркулирующими (между ними жидкими электродами циркуляционные и распределительные каналы анодного и катодного цикла, токоподводящие устройства, снабжен чередующимися межэлектродньиии перего родками, расположенными ,в виде змеев ка и образующими камеры, соединенные с циркуляционными и распределительны ми каналами анодного и катодного цикла, V-образным питателем рафинируемого металла и омегаобразным сливным устройством. Электролизер снабжен V-образными патрубками, соединяющими отдельные модули электролизеров при много стадийном рафинировании металлов. В днище электролизера выполнены каналы, соединяющие анодные и катод ные камеры под прямым углом. Донная поверхность анодных и катодных каналов выполнена с уклоном 1:100-3:100. Это исключает диспергирование жидких металлов, катафоретический перенос частиц металла и шлама, смешивание анодных и катод ных камер электродов, устраняет мертвые зоны и перенос электролита из секции в секцию. Многократное че редование узких прямоугольных анодных и катодных каналов приводит к малому напряжению на клеммах электр лизера и к равномерному распределен силовых линий тока на электродах, что обеспечивает работу электролизе при высоких плотностях тока с высокой производительностью. На фиг.1 приведен электролизер, разрез; на фиг.2 - разрез А-А на фиг11; на фиг.З - разрез Б-Б на фиг Электролизер представляет собой емкость прямоугольной формы, выполненной из материала, не подвергающегося растворению или коррозии в хлоридиых или сернокислых электролитах (оргстекло, фторопласт, нитрид бора и др.). Электролизер состоит из корпуса 1, днища 2, гидроэатвора , крьлаки 4, П-образных меж электродных перегородок 5, образующих анодные и катодные каналы на поверхности днища, по которым циркулирует рафинируемый металл, несущей плиты 6, циркуляционных каналов 7 анодного цикла, распределительного канала 8 катодного цикла электромагнитного индукционного насоса 9 катодного цикла, установочных домкратов 10, токоподвода к аноду 11, циркуляционного канала 12 катодного цикла, токоподвода к катоду канала 14 анодного цикла, электромагнитного индукционного насоса 15 анодного цикла, сборного канала 16 анодного цикла,П. -образного сливного устройства 17 отрафинированного металла в катодномцикле сборного канала 18 катодного цикла, V-образного питателя 19 рафинируемым металлом анодного цикла. Электролизер работает следующим образом. В корпусе 1 электролизера заливается электролит. В анодный цикл через V-образный питатель 19 поступает жидкий рафинируемый металл (ртуть, галлий или расплавленный другой металл), который с помощью электромагнитного индукционного насоса 15 циркулирует по замкнутому кругу и подвергается анодному растворению и электролитическому переосаждению на жидком катоде катодного цикла. В катодном цикле отрафинированный металл также циркулирует в замкнутом цикле с помощью электромагнитного индукдионного насоса 9 и непрерывно отбирается с помощью 51-образного сливного устройства 17. Скорость отбора отрафинированного мё талла зависит от рабочей плотности тока и осуществляется самопроизвольно (автоматически). Ток к электроли3еру подводят через токопроводы 11 и 13. в процессе электролитического переосаждения, например ртути, совместно с ртутью из ртутного анода растворяются более электроотри-цательные металлы-примеси: висмут, медь, сурьма, свинец, никель, железо, олово, кадмий, галлий, индий. Таллий, цинк, марганец и др., а более электроположительные по сравнению с ртутью металлы-примеси (серебро, золото, платиновые металлы) остаются в ртутном аноде. На ртутном непрерывно движущемся катоде совместно с ртутью разряжаются только ионы более электроположительных металлов-примесей, которые могут быть занесены только с электролитом. Поэтому перед пуском электролизера электролит, приготовленный из особо чистых солей и кислот подвергают дополнительной электролитической очистке с вспомогательным ртутным катодом и нерастворимым платиновым или стеклографитовым анодом. При работе электролизера анодная ртуть в анодном циркуляционном цикле и катодная ртуть в катодном циркуляционнсяи цик ле, перемещаясь по замкнутому кругу самотеком по наклонным каналам, образованным с помощью П-образных меж электродных перегородок 5, расположенных на поверхностях днища 2 (угол наклона 1:100-2:100), интенсивно перемешиваются, что снижает диффузионные ограничения скорости разряда и способствует достижению высоких скоростей межфазового обмен между более электроотрицательными металлами-примесями в ртутном аноде и ионами ртути в электролите. Интенсивному перемешиванию жидких эле ктродов способствует их движение по наклонным плоскостям днища 2, смешивание и движение в циркуляционных каналах 7 и 12 и сборных каналах 16 и 18 катодного и анодного циклов. Движение анодной ртути и катодной протекает по электролизеру слева направо по 7 и справа налево по 6-ти параллельно расположенным кана лам. В связи с увеличением электролита жидкой ртутью в электролизере создаются два ламинарных потока электролита, которые приводят и к перемешиванию электролита, что позволяет проводить процесс рафинирования при высоких рабочих плотностя тока. Гидродинамический перепад (ра ность уровней) между распределительными каналами 8, 14 и сборными каналами 16 и 18 анодного и катодного циклов, который в данной конструкции электролизера является малым (5-10 см), устраняется с помощью электромагнитных индукционных насосов 9 и 15. Описанная конструкция электролизера позволяет электролитически рафинировать металлы до любой степени частоты (высокой и сверхвысокой частоты), интенсифицировать процесс рафинирования, исключает мертвые зоны, а при многостадийном рафинировании перенос электролита из секции в секцию. Наличие V-образных питателей и Si-образные сливные устройства позвошяет непрерывно вести электролиз. I Экономический эффект от проведе ния рафинирования ртути в предпагаемс электролизере составляет 550 тыс.руб. в год. Формула изобретения 1.Электролизер для рафинирования и разделения металлов, содержащий корпус, перегородки с циркулирующими между ними жидкими электродами, циркуляционные и распределительные каналы анодного и катодного цикла, токоподводящие устройства, о т л и ч а ющ и и с я тем, что, с целью увеличения степени чистоты металла и интенсификации процесса рафинирования, он снабжен чередующимися межэлектродными перегородками, расположенными в виде змеевика и образующими к4 меры, соединенные с циркуляционными и распределительными каналами анодного и катодного цикла, U-образным питателем рафинируемого металла и омегаобразным.сливным устройством. 2.Электролизер поп.1, отличающийся тем, что он снабжен и-образными патрубками, соединяющими отдельные модули электролизеров при многостадийном рафинировании металлов. 3.Электролизер поп.1, отличающийс я тем, что в днище электролизера выполнены каналы, соединяющие анодные и катодные камеры между собой под прямым углом. 4.Электролизер по п.1, о т личающийся тем, что донная поверхность анодных и катодных каналов выполнена с уклоном 1:100-3:100, Источники информации, принятые во внимание при экспертизе ) 1.Авторское свидетельство СССР 113686, кл. С 25 С 1/04, 1957. 2.Авторское свидетельство СССР 136565, кл. С 25 С 1/04, 1961. 3.Авторское свидетельство СССР 377412, кл. С 22 d 8/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для рафинирования металлов | 1978 |

|

SU749941A1 |

| Электролизер с амальгамными анодами | 1959 |

|

SU124628A1 |

| Установка для электрохимической очистки ртути | 1979 |

|

SU910855A1 |

| СПОСОБ АМАЛЬГАМНОГО РАФИНИРОВАНИЯ ЦВЕТНЫХ | 1973 |

|

SU386026A1 |

| Электролизер | 1961 |

|

SU148524A1 |

| Электролизер для получения особо чистых металлов методом селективно-заградительного электролиза | 1957 |

|

SU113686A1 |

| Электролизер для амальгамного рафинирования металлов | 1959 |

|

SU126613A1 |

| Электролизер для амальгамного рафинирования металлов | 1960 |

|

SU136565A1 |

| Способ рафинирования кадмия | 1970 |

|

SU384431A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1969 |

|

SU238792A1 |

Авторы

Даты

1982-07-30—Публикация

1981-01-19—Подача