1

Изобретение относится к области цветной металлургии, в частности, к амальгамному рафинированию цветных металлов.

Известен способ амальгамного рафинирования цветных металлов в многосекционном электролизере, в частности четырехсекционном, с биполярными амальгамными электродами носледовательньш электролитическим переосаждением металлов из амальгам в кислых растворах.

Цель изобретения - получение цинка высокой чистоты и обеспечение непрерывности процесса.

Цель достигается тем, что рафинирование в первой секции проводят в растворе, содержащем 50-100 г/л сернокислого цинка и 50-100 г/л серной кислоты, во второй секции- в растворе, содержащем 100-150 г/л хлорнокислого цинка и 100-150 г/л хлорной кислоты, в третьей секции - в растворе, содержащем 50-100 г/л бромистого цинка, 80-100 г/л бромнстоводородной кислоты и 150-200 г/л бромистого аммония, в четвертой секции - в растворе, содержащем 50-100 г/л хлористого цинка, 30-50 г/л хлористоводородной кислоты и 50-100 г/л хлористого аммония, причем рафинирование проводят при плотности тока 700-1000 а/лг и температуре 25-4а°С.

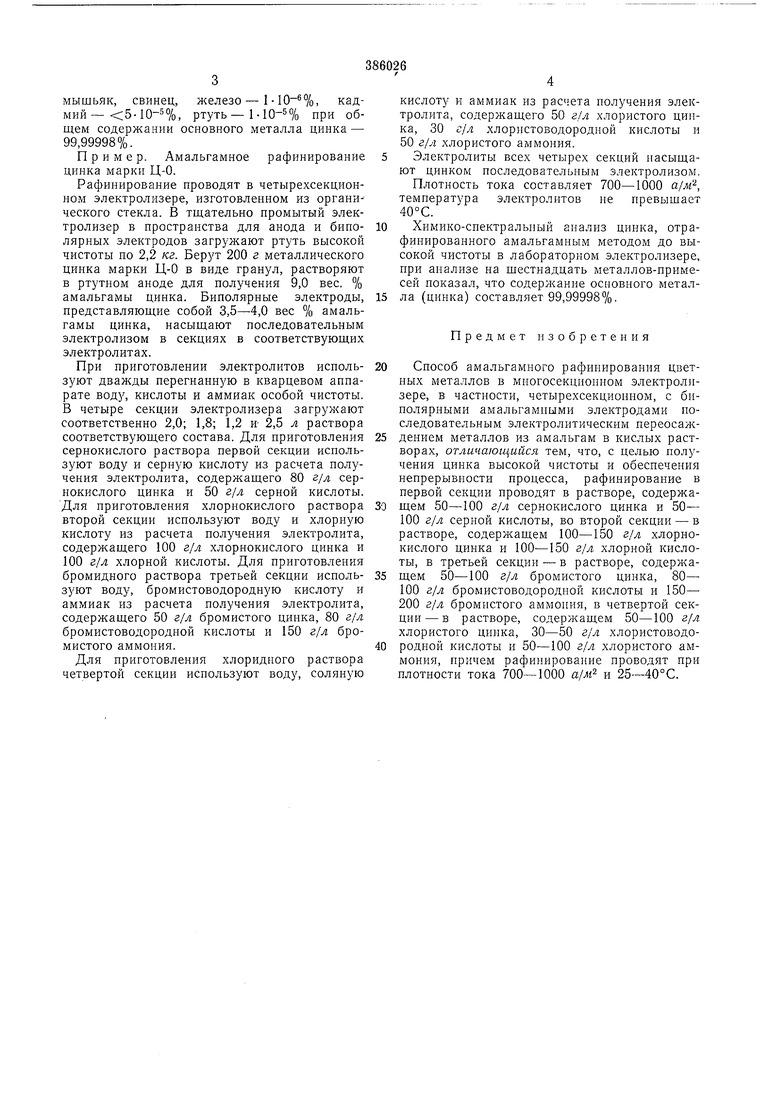

Сущность предложенного способа заключается в том, что рафпнирование ведут в четырехсекционпом электролизере путем последовательного четырехкратного электролитического переосаждення цнпка на трех биполярных электродах и носледующего выделения его на титановом штыревом катоде в сернокислом, хлорнокислом, бромидном и хлоридном электролитах.

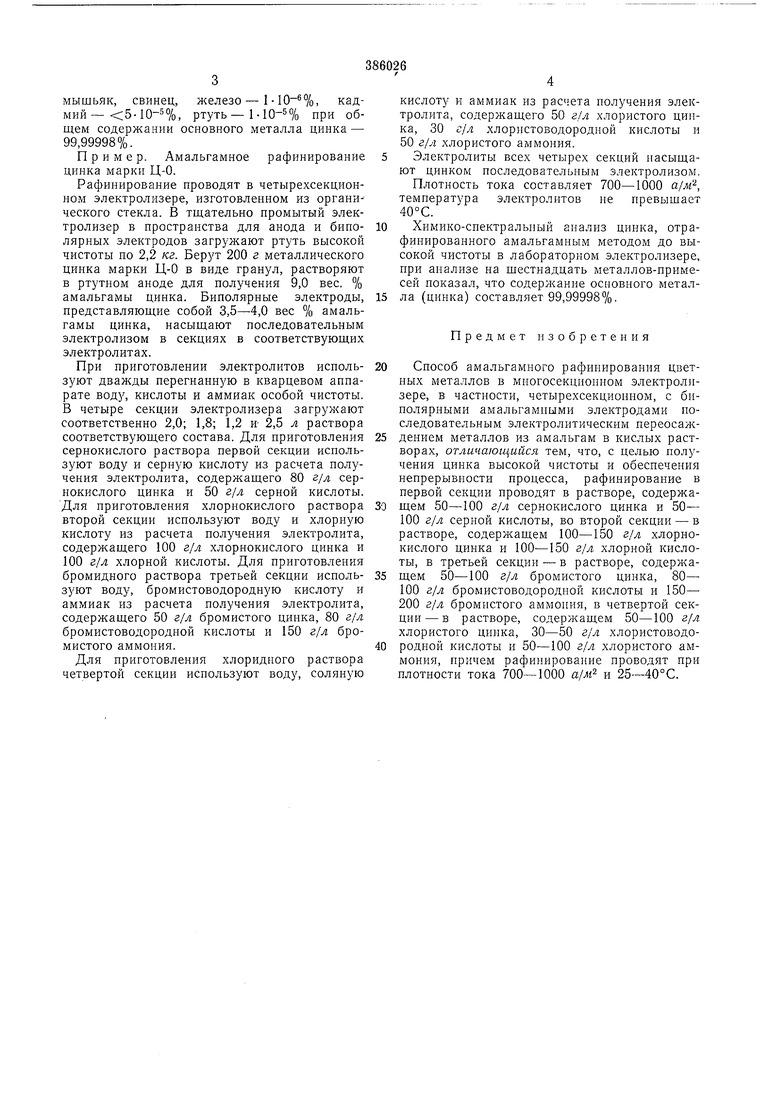

Принципиальная схема способа амальгамного рафинирования цинка в четыре.хсекционном электролнзере изобрал ена на чертеже.

Цроцесс рафнннроваиня протекает непрерывно, по мере обеднения цинком в амальгамный анод загружают новые порции исходного металла. Отрафинированный металл выгружают из катодного пространства носледней секции электролизера. Для очистки цинка от ртути катодное пространство последней секции электролизера отделяют от анодного катионообменной мембраной.

Предложенный способ дает возможность уменьшить суммарное содержание примесей

в отрафиннрованиом цинке в 750-1000 раз, нанрнмер, при анализе на шестнадцать металлов-нрнмесей суммарное содержание таких примесей, как бор, сурьма, индий, галлий, олово, ннкель, висмут, медь, серебро, составляет (2-5), таллий, кобальт.

мышьяк, свинец, железо - , кадмий - , ртуть-ЫО- % при общем содержании основного металла цинка - 99,99998%.

Пример. Амальгамное рафинирование цинка марки Ц-0.

Рафинирование проводят в четырехсекционном электролизере, изготовленном из органического стекла. В тщательно промытый электролизер в пространства для анода и биполярных электродов загружают ртуть высокой чистоты по 2,2 кг. Берут 200 г металлического цинка марки Ц-0 в виде гранул, растворяют в ртутном аноде для получения 9,0 вес. % амальгамы цинка. Биполярные электроды, представляющие собой 3,5-4,0 вес % амальгамы цинка, насыщают последовательным электролизом в секциях в соответствующих электролитах.

При приготовлении электролитов используют дважды перегнанную в кварцевом аппарате воду, кислоты и аммиак особой чистоты. В четыре секции электролизера загружают соответственно 2,0; 1,8; 1,2 И 2,5 л раствора соответствующего состава. Для приготовления сернокислого раствора первой секции используют воду и серную кислоту из расчета получения электролита, содержащего 80 г/л сернокислого цинка и 50 г/л серной кислоты. Для приготовления хлорнокислого раствора второй секции используют воду и хлорную кислоту из расчета получения электролита, содержащего 100 г/л хлорнокислого цинка и 100 г/л хлорной кислоты. Для приготовления бромидного раствора третьей секции используют воду, бромистоводородную кислоту и аммиак из расчета получения электролита, содержащего 50 г/л бромистого цинка, 80 г/л бромистоводородной кислоты и 150 г/л бромистого аммония.

Для приготовления хлоридного раствора четвертой секции используют воду, соляную

кислоту и аммиак из расчета получения электролита, содержащего 50 г/л хлористого цинка, 30 г1л хлористоводородной кислоты и 50 г/л хлористого аммония.

Электролиты всех четырех секций насыщают цинком последовательным электролизом.

Плотность тока составляет 700-1000 а/м, температура электролитов не превышает 40°С.

Химико-спектральный анализ цинка, отрафинированного амальгамным методом до высокой чистоты в лабораторном электролизере, при анализе на шестнадцать металлов-примесей показал, что содержание основного металла (цинка) составляет 99,99998%.

Предмет изобретения

Способ амальгамного рафинирования цветных металлов в многосекционном электролизере, в частности, четырехсекционном, с биполярными амальгамными электродами последовательным электролитическим переосаждением металлов из амальгам в кислых растворах, отличающийся тем, что, с целью получения цинка высокой чистоты и обеспечения непрерывности процесса, рафинирование в первой секции проводят в растворе, содержащем 50-100 г/л сернокислого цинка и 50- 100 г/л серной кислоты, во второй секции - в растворе, содержащем 100-150 г/л хлорнокислого цинка и 100-150 г/л хлорной кислоты, в третьей секции - в растворе, содержащем 50-100 г/л бромистого цинка, 80- 100 г/л бромистоводородной кислоты и 150- 200 г/л бромистого аммония, в четвертой секции- в растворе, содержащем 50-100 г/л хлористого цинка, 30-50 г/л хлористоводородной кислоты и 50-100 г/л хлористого аммония, причем рафинирование проводят при плотности тока 700-1000 а/лг и 25-40°С. 1сакциц cef-HOKLic- f.парно- Ш секци злгхт оли,-п кислый злгкт/;а- uSHtnua литлит секция а секция Лагрузка vepmSseo .iiu.y.si ,э Фэ ® Анапбгаммый Пербый 5ипо/ яр- Второй 5шшлярaf oS т/й мвктрсЗ нши лгек/првЗ Шсехция аром- 1У секция жлориИeKinpu- ншйз/гектролит J секци/1 „, PaipaHUnyeMbiu ЕЗ Kjj Зм/ троотрицаtiS3 i ejiiijibte Memi2fj/)iji -примеси P77 ЗпехтроаоложаУ л mci tiiiae металла -принеси I OmpaiiuHupafyH-. Най 14UHK Цин.ч ces/)x /coKOdе 0 iacffiomti /33.33SSsc% Tfs/nui gunoMp м/й //ектроа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического рафинирования цинка | 1986 |

|

SU1397542A1 |

| СПОСОБ АМАЛЬГАМНОГО РАФИНИРОВАНИЯ ИНДИЯ В МНОГОСЕКЦИОННОМ ЭЛЕКТРОЛИЗЕРЕ | 1968 |

|

SU231832A1 |

| Способ рафинирования кадмия | 1970 |

|

SU384431A1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| Электролизер для рафинирования металлов | 1978 |

|

SU749941A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1969 |

|

SU238792A1 |

| Установка для электрохимической очистки ртути | 1979 |

|

SU910855A1 |

| Способ получения ртути высокой чистоты и установка для его осуществления | 1981 |

|

SU985107A1 |

| Электролизер для получения особо чистых металлов методом селективно-заградительного электролиза | 1957 |

|

SU113686A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

Авторы

Даты

1973-01-01—Публикация