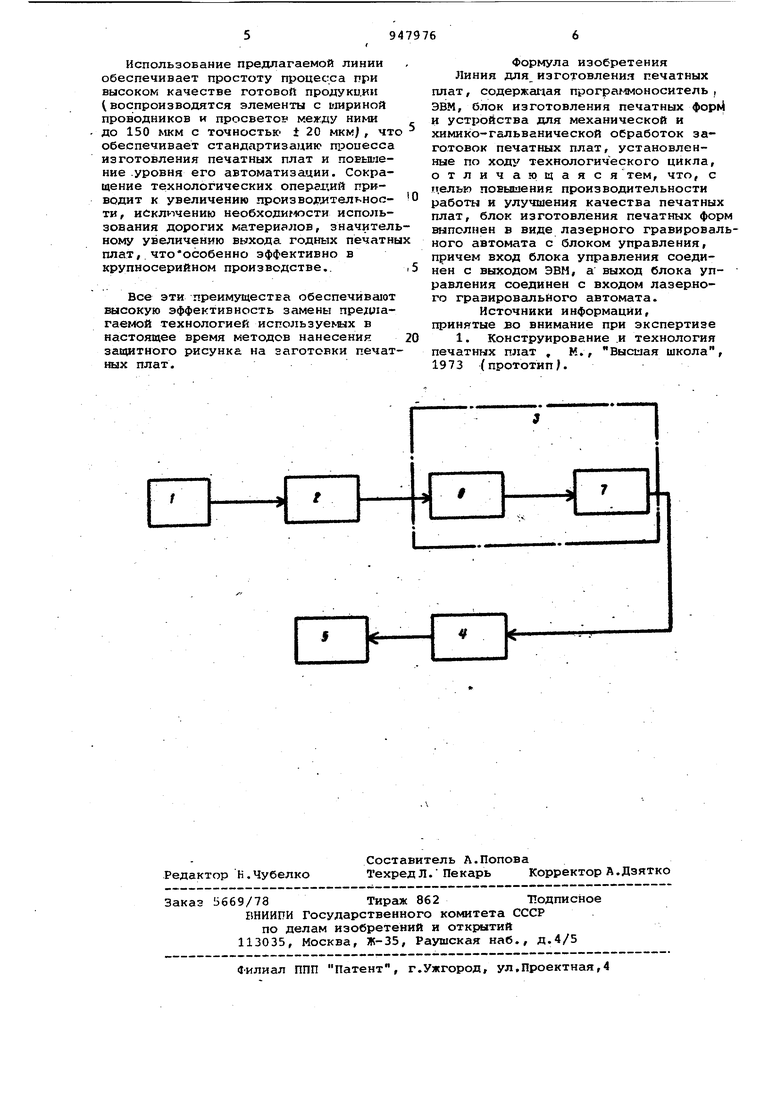

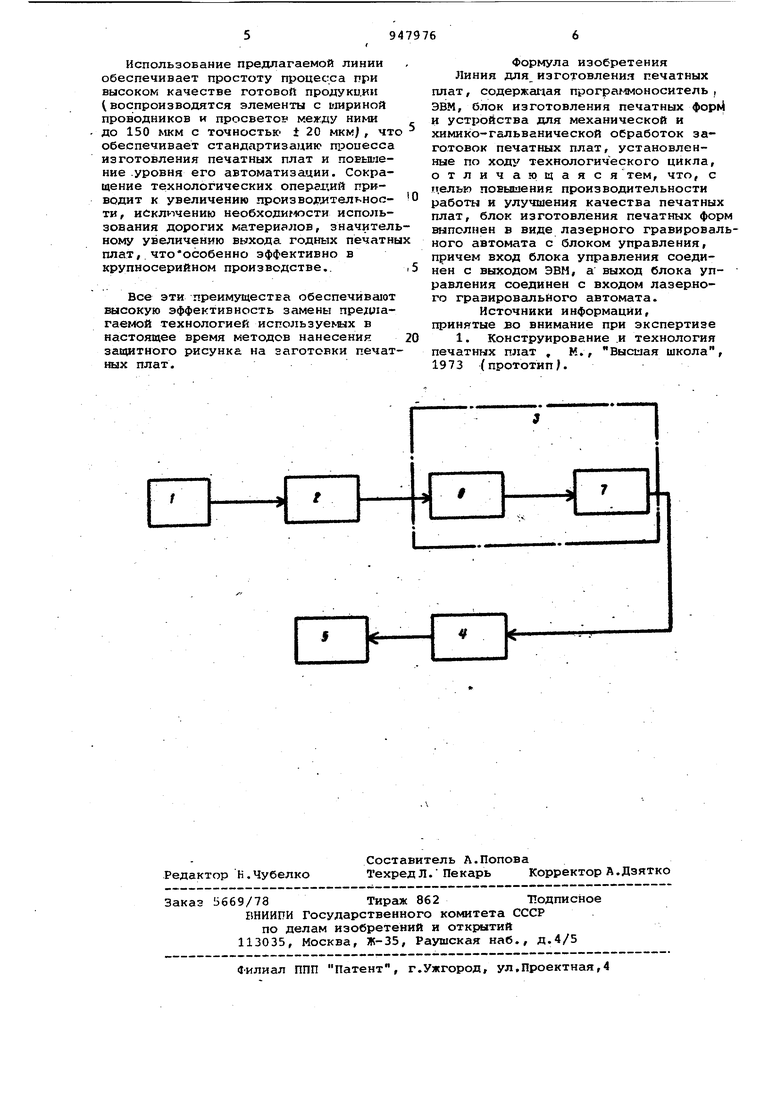

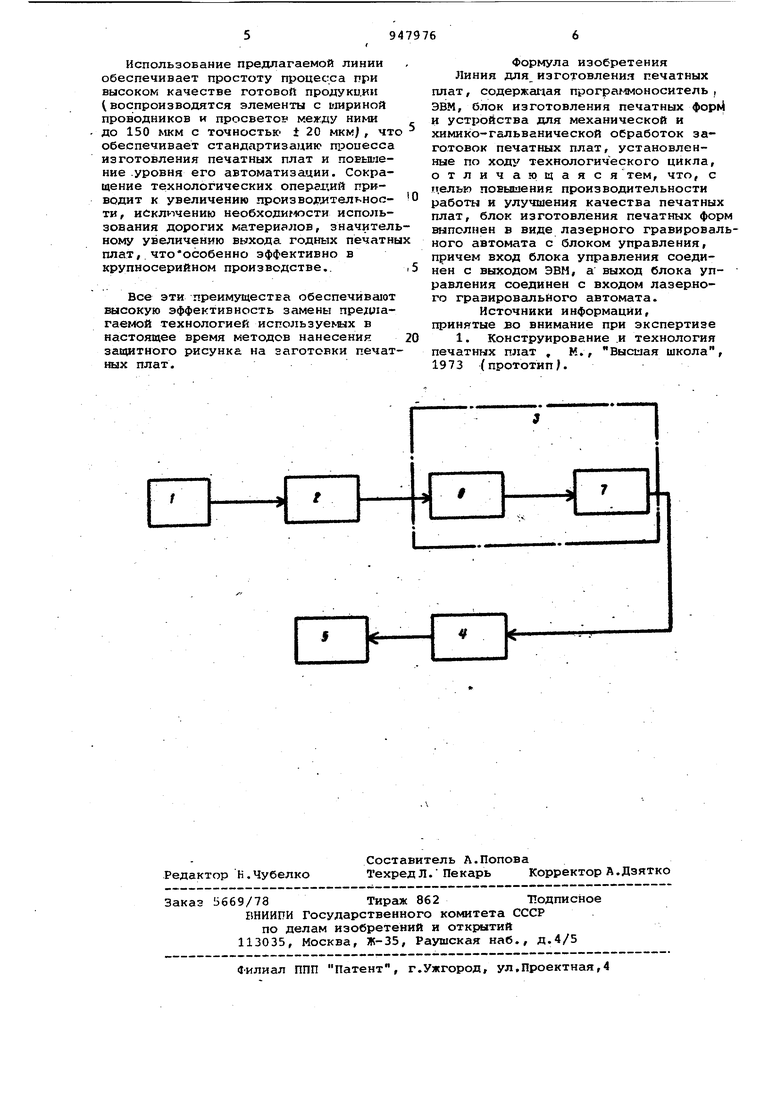

печатных форм, устройство 4 для полиграфического переноса рисунка печатной платы, устройств 5 для меха нической и химико-гальванической обработок заготовок печатных плат, причем блок 3 изготовления печатных форм выполнен в виде блока 6 управления и лазерного гравировси1ьного а томата 7, при этом вход блока 6 упр лёниясоединен с выходом SBH 2, а. в ход блока 6 управления соединен с входом лазерного гравировгьпьного автом та 7. Принцип работы линии для изго товления печатных плат заключается в следуюш;ем. Для обеспечения машинного проектирования необходимая информация о принципиальной схеме, подлежащей реализации в плате печатного монтажа, находится в программоносителе 1, Эта программа вводится в ЭВМ-2, в палетти которой по заданной программе формируется оптимальное изображение рисунка печатной платы. Пра вильность и качество этого изобрахсе ния контролир|ется каким-либо извес ным методом, не требующим изготовле ния вещественного оригинала, наприме путем вывода на дисплей. . После эт(эго производится построч ное считывание изображения рисунка печатной схемы из памяти ЭВМ 2 с выводом информационного сигнала непосредственно на блок 3 изготовлени печатных форм, который состоит из блока б управления, с помощью которого осуи;ествляется управление лазерным гравировальным автоматом (ЛГ/) 7. в отличие отизвестных методов вместо фотооригиналов и фотош лонов осуугествляется изготовление печатных форм, с которых можно получить защитный рисунок схемы печатного монтажа на соответствующем фольгированном диэлектрике,Для этог используется устройство 4-для полиграфического переноса рисунка печатной платы. После переноса рисунка печатной платы на поверхность фоль ированного диэлектрика заготов ки плат поступают на устройства 5 для механической и химико-гальванической обработок. Поставленная цель достигается путем прямого изготовления печатных (1юрм. .с помощью лазерного излучения, непосредственно управляемого ЭВМ, и печати защитного рисунка на фольгированный диэлектрик методом сухого офсета, благодаря чему устраняются фоторепродукционные и фотохимические процессы, выполнением блока 3 изготовления печатных форм в виде, блока б управления и лазерного гравировального автомата 7. Совместное функционирование в реальном масштабе времени, задаваемом ЛГА 7, позволяет осуществлять автоматическое однопроцессное изготовление печатных форм с изображением рисунка печатной схемы непосредственно по информации, получаемой с ЭВМ, исключая необходимость изготовления вещественных носителей информации оригиналов, фотошаблонов , а также минуя фоторепродукционные и фотохимические процессы, характерные для традиционной технологии изготовления печатных . . плат. Б зависимости от конкретных условий и имеющегося оборудования можно использовать различные модификации линии для изготовления печатных плат например, используя ЭВМ 2 и имеющееся выходное устройство, блок управления б, осуществлять изготовле- . ние оригинала печатной платы, который затем может быть использован в ЛГА 7 для изготовления, печатной формы. При этом мокет использоваться оригинал, изготовленный любым доступным способом (чертеж, диапозитив, аппликация и т.п. в любом масштабе. Во всех случаях использование лазерного излучения для изготовления печатных форм позволяет существенно усовершенствовать технологию изготовления печатных плат в соответствии с предлагаемыми решениями. При этом ЛГА 7 мокет функционировать как автономное устройство в полном соответствии. Офсетная печать не используется в промышленности, в честности в технологии изготовления. Одна из причин заключается в том, что обычные краски офсетной печати не обеспечивают надежные защиты покрнвае ие ими проводников печатных плат от протравления. Кроме этого, в обычном офсете используется увлажнение поверхности печатной формы в процессе печати, что приводит к снижению разрешающей способности получаемых изобракений. Использование ЛГА позволяет реализовать так называемую офсетную печать без увлажнения. Нанесение защитного рисунка мокно осуществлять на ротапринтах с отключенным увлажняющим устройством на по-;верхность гибкого фольгированного диэлектрика (толщина 0,1S4-0,2 мм) и на офсетных пробопечатных станках на поверхность жесткого фольгированного диэлектрика {тол1цина 1,3-гЗ,0 мм) с совмещением при необходимости) изображений на обеих сторонах. Эгстем заготовки с красочным слоем выдерживаются в термошкафу при 30-100°С в течение 0,5-г1,0. ч. Дальнейшая обработка печатных плат (травление, удаление защитного слоя и т.д.) производится в механизированных струйных линиях и на другом известном оборудовании. Использование предлагаемой линии обеспечивает простоту процесса при высоком качестве готовой продукции воспроизводятся элементы с ьшриной проводников и просветов между ними до 150 мкм с точностью ± 20 MKMJ, чт обеспечивает стандартизацию процесса изготовления печатных плат и повьпление .уровня его автоматизации. Сокращение технологических операдий приводит к увеличению производительности, искличению необходимости использования дорогих материалов, значител ному увеличению выхода годных печатн плат, чтоособенно эффективно в крупносерийном производстве.. Все эти преимущества обеспечивают высокую эффективность замены npejuiaгаемой технологией используемых в настоящее время методов нанесения защитного рисунке на заготовки печат ных плат.

П Формула изобретения Линия для изготовления печатных плат, содержёщая программоноситель , ЭВМ, блок изготовления печатных форй и устройства для механической и химико-гальванической обработок заготовок печатных плат, установленные по ходу технологического цикла, отличающаяс я тем, что, с целью повышения производительности работы и улучшения качества печатных плат, блок изготовления печатных форм выполнен в виде лазерного гравировального автомата с блоком управления, причем вход блока управления соединен с выходом ЭВМ, а выход блока управления соединен с входом лазерного гравировальйого автомата. Источники информации, принятые во внимание при экспертизе 1. Конструирование .и технология печатных плат , М., Высшая школа, 1973 (прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления печатных плат | 1964 |

|

SU834947A1 |

| НОСИТЕЛЬ ИНФОРМАЦИИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПЕЧАТНАЯ ФОРМА ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ | 2001 |

|

RU2264920C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАВИРОВАННОЙ ПЛАСТИНЫ | 2003 |

|

RU2426652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАВИРОВАННОЙ ПЛАСТИНЫ | 2003 |

|

RU2421338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАВИРОВАННОЙ ПЛАСТИНЫ | 2003 |

|

RU2308379C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ГРАВИРОВАННОЙ ПЛАСТИНЫ | 2011 |

|

RU2567359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2396738C1 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| Способ контроля печатных плат с отверстиями | 1983 |

|

SU1148132A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2013035C1 |

Авторы

Даты

1982-07-30—Публикация

1979-04-26—Подача