-vj

Изобретение относится к изхотовлению печатных плат аддитивной технологией и может быть использовано в электротехнике, радио-и электронной промышленности.

Изйестно изготовление печатных плат шелкотрафаретным и офсетным способами печатания, при которых на фольгированный диэлектрик наносят, защитный рисунок печатной схемы, а металлический слой на пробельных участках стравливают ij .

Недостатками известного способа являются высокая трудоемкость процесса, необходимость стравливания значительного количества медной фольги (60-70 %) и снижение прочности сцепления проводников с подложкой вследствие подтравливания их при удалении фольг,и с пробельных участков схемы.

Наиболее близким к изобретению является способ изготовления печатных плат, включающий нанесение мето дом шелкографии рисунка схемы на поверхность диэлектрика краскойкатализатором, перенос платы в ванну с раствором, где происходит их химическая металлизация. Медь, содержащаяся в растворе, выделяется только на тек участках поверхности платы, которые были покрыты краской Краска состоит из смеси порошка закиси меди и связующего смолы. При погружении платы в ванну химической металлизации закись меди восстанавливается до металла, образующего затравку для дальнейшего осаждения металла из раствора 2 .

Недостаток данного способа большая толщина слоя краски-катализатора по рисунку проводящих соединений, сопровождающаяся растеканием или смазыванием изображения, плохим разрешением рисунка -печатной схемы, подтекание краски под трафарет, образованием зазубренных краев рису ка схемы. Способ не обеспечивает многотиражности. По этим причинам шелкография, как один из видов трафретной печати, применяется при производстве дешевых печатных плат, не требующих высокой степени разрешения. Применение в краске в качестве катализатора металлизации порбщка закиси меди не позволяет получить стабильные свойства краски, вследствие окислительных процессов в закис меди в процессе ее хранения, нанесения и сушки полученного рисунка схемы. Рисунок схемы, содержащий закис меди, обладает крайне низкой активностью при химической металлизации и не позволяет получить необходимую адгезию металлического покрытия на поверхности краски.

Цель изобретения - повышение разрешающей способности процесса.

Поставленная цель достигается тем, что согласно способу изготовления печатных плат, включающему нанесение рисунка схемы на поверхность диэлектрика краской-катализатором и химическую металлизацию рисунка, в качестае краски-катализатора исдользуют состав содержащий каталитический наполнитель на основе двуокиси титана, модифицированный оловом и палладием перед химической металлизацией, проводят термообработку рисука при температуре 80-100°с в течени 30-60 мин и химическую обработку в водном растворе серной кислоты и хромового .ангидрида при температуре 20-45°С в течение 0,5.-15 мин.

Нанесение рисунка осуществляют офсетной печатью.

В качестве поверхности диэлектрика печатной схемы могут быть использованы любые типы материалов, пригодные п6 техническим характеристикам для производства печатных плат: стеклотекстолиты, гетинакс и т.п.

Нанесение рисунка печатной схемы осуществляют путем печатания с офсетных печатных форм на любых типах офсетных машин каталитической крае кой. Толщина красочного слоя, наносимого по рисунку схемы на поверхность диэлектрика, составляет 0,52,0 мк. Такая толщина красочного сло обеспечивает: получение рисунка схемы покрытия, способного металлизировать с высокой скоростью; минимальные графические искажения при печатании на невпитывающую поверхность диэлектрика, высокую разрешающую способность печатной схемы, присущую офсетному способу печатания.

Полученную печатным способом заготовку (поверхность диэлектрика с нанесенным краской рисунком печатной схемы) подвергают термической обработке в термошкафу при 80-100°С в течение 30-60 мин. В результате термообработки происходит полимеризация красочного слоя и увеличение адгезии слоя краски к изоляционному основанию.

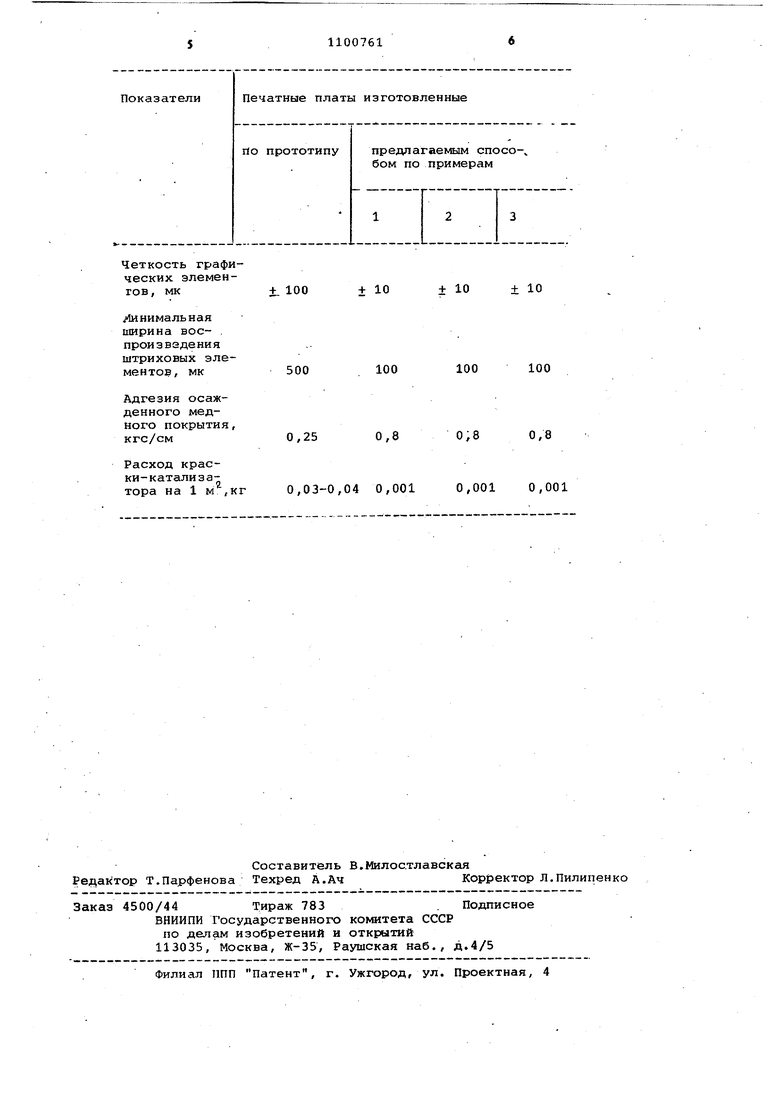

Далее заготовку подвергают химической обработке в растворе серной кислоты и хромового ангидрида с целью обеспечения каталитической активности поверхности красочного слоя и адгезии к нему химически осажденного металла. Химическую обработку поверхности красочного слоя проводят при температуре раствора для меднения 20-45с в течение 0,5-15 мин. После промывки заготовки водой, нейтрализации в содовом растворе и последующей промывки врдой, на поверхность красочного слоя химически осаждают металл из раствора его соли с целью формирования токопроводящих элементов печатной схемы. Раствор, в котором проводят хими ческую обработку, не взаимодействуе в -приведенных условиях с поверхност диэлектрика, что позволяет производить обработку поверхности формируе мых проводников без применения защитных средств, исключающих воздейс вие расжВора на поверхность диэлектрика . В таблице представлены, сравнител ные характеристики печатных плат, и гото.вленных известным и предлагаемы способами. При выдерживании печатной схемы при температуре ниже 80°С и времени меньшем, чем 30 мин не достигается необходимой величины адгезии медного покрытия (0,8 кгс/см). Увеличение температуры выше 100°С вызывает нежелательную деформацию диэлектрик и его коробление. Увеличение времен обработки более 60 мин нерационально, таккак желаемый эффект достигается Уже за этот период времени. Понижение температуры раствора химической обработки ниже 20°С нецелесообразно из-за технических трудностей, кроме того значительно замедляется процесс изменения струк туры слоя и удлиняется технологический процесс изготовления платы. При. увеличении температуры раствора выше 45 С происходит нарушение адге зии слоя к диэлектрику в результате разрушения печатной схемы, а также связующего диэлектрической подложки на пробельных местах. . Время данной обработки О,5 мин (Является наименьшим для получения положительного эффекта в процессе химической металлизации рисунка схе мы. Увеличение времени обработки более 15 мин приводит к нарушению адгезии слоя и разрушению рисунка .схемы и диэлектрика. Как видно из таблицы, предлагаемый способ изготовления печатных плат обеспечивает повышение -графической четкости печатных элементов схемы и разрешающей способности, а также повышает адгезию проводников, полученных при химической металлиза ции в 3 раза и снижает расход краск катализатора в 30-40 раз, при этом позволяет повгасить производительность процесса. Пример. На изоляционную подложку из стеклотекстолита толщиной 100 мк на офсетной листовой Мсшш не Доминант 714 наносится с печат ной формй краской-катализатором, со держащей пигмент-наполнитель на основе двуокиси титана, модифицирован ный с поверхности сплавом олова и Псшладия, а в качестве связующего фенолформальдегидную смолу, рисунок печатной схемы при толщине красочного слоя 0,5 мкм. Полученную заготов-. ку сушат в сушильном шкафу при в течение 45 мин. После термообработки заготовку подвергают химической обработке в растворе следующего состава г/л: серная кислота 650; хромовый ангидрид 130 при следующих режимах: температура раствора 20°С; продолжительность обработки 15 мин. Заготовку промывают водой, нейтрализуют в 3%-ным содовом растворе, промывгиот водой. Для формирования токопроводящих элементов печатной схемы nlioводят металлизацию красочного покрытия в растворе химической металлизации. Пример2. На изоляционную подложку из текстолита толщиной 1 мм на офсетной листовой машине Ромайор с печатной формы для офсетной печати каталитической краской, содержащей пигмент-наполнитель на основе двуокиси титана, модифицированный с поверхности сплавом олова и палладия, связующее на основе эпоксидной смолы и растворитель, наносят рисунок толщиной 1 мкм. Заготовку сушат в термошкафу при 100°С в течение 60 мин. После термообработки заготовку обрабатывают в растворе следующего состава, г/л: серная кислота 650; хромовый ангидрид 130 при следующих режимах: температура раствора 45С; время обработки 30 с. Затем заготовку подвергают обработке как в примере 1. ПримерЗ. На изоляционную подложку из гетинакса толщиной 2 мм на офсетной листовой машине Ромайор с печатнбй формы для офсетной печати каталитической краской, содержсццей пигмент-наполнитель на основе двуокиси титана, модифицированный с поверхности сплавом олова и палладия, связующее на основе эпоксиноволачной смолы и растворитель, наносят рисунок толщиной 2 мкм. Заготовку .сушат в термошкафу при 90°С в течение 50 мин. После термообработки заготовку обрабатывают в растворе следукяцего состава,г/л: серная кислота 650; хромовый ангидрид 130 при следующих режимах:, температура раствора 30°С; время обработки 180 с. Затем заготовку подвергают отработке как в,примере 1. Предлагаемый способ позволяет резко повысить производительность производства плат и их качество, графическую четкость рисунка проводников, разрешающую способность печат.ных плат, снизить расход каталитической краски в 30-40 раз и предусматривает возможность автоматизации технологического процесса, тиражирования при адентичности качества за Ьчет применения офсетной печати.

+. 100

500

0,25

0,03-0,04 0,001 0,001 0,001 г

±10 ±10

+ 10

100

100

о;8

0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| Способ изготовления печатной платы | 1976 |

|

SU700937A1 |

| Линия для изготовления печатных плат | 1979 |

|

SU947976A1 |

| Способ создания одностороннего рисунка-схемы печатной платы и устройство для его осуществления | 1990 |

|

SU1784495A1 |

| Керамический материал | 1989 |

|

SU1761720A1 |

| Способ изготовления печатных плат | 1981 |

|

SU1014157A1 |

| Способ изготовления двухсторонних печатных плат | 1971 |

|

SU558431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2081519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2280337C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ, включающий нанесение рисунка схемы на поверхность диэлёктриКа краской-катализатором и химическую металлизацию рисунка, о т л ич.аю1цийся тем, что, с целью повышения разрешающей способности процесса, в качестве краски-катализатора используют состав, содержащий каталитический наполнитель на основе двуокиси титана, модифицированный оловом и палладием перед химической металлизацией, проводя термообработку рисунка при температуре 80-100°С в.течение 30-60 мин и химическую обработку в водном растворе серной кислоты и хромового ангидрида при температуре 20-45с в течение 0,5-15 мин. 2. Способ по п. 1, отличающ и и с я тем, что нанесение рисунка (Л проводят офсетной печатью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ нанесения электрослаботочных схем | 1949 |

|

SU80734A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Федулова А,Л., Котов Е.П., Явич Э.Р | |||

| Многослойные печатные платы | |||

| М.,Срветское радио, 1977, с.214.(прототип). | |||

Авторы

Даты

1984-06-30—Публикация

1982-07-09—Подача