Изобретение относится к области получения изделий с повышенной термо- и тем-, пературостойкостью, используемым в качестве теплоизоляции в атомной,авиационной и других отраслях промышленности, где требуются пеиопласты. сохраняющие свои свойства при высоких температурах и обладающие повышенной огне- и радиационной стойкостью.

Известен способ получения изделий на основе пенополиуретанимидов.

При этом продукт взаимодействия диангидрида ароматической тетракарбоновой кислоты с избытком изоцианата в среде инертного ароматического растворителя смешивают с полиолом или его раствором в родственном растворителе и получают пенопласт, содержащий имидные и уретановые группы.

Недостатком известного способа является то, что из изделия необходимо удалять растворитель путем нагревания пеноплас.та вначале при 100-110°С под вакуумом (1-10 мм рт.ст.), а затем при 200-230С в токе азота. Это приводит к усложнению технологического процесса при получении изделий, особенно крупногабаритных, где удаление растворителей особенно сложно и где велика вероятность усадки пенопласта в процессе сушки. Кроме того, полученные по данному способу пенопласты имеют открытоячеистую структуру и вследствие этого облада,ют повышенными теплопроводностью, влаго-и водопоглощением.

Наиболее близким по технической сущности является способ получения изделий из пенополиуретанимидов путем перемешивания продукта термического взаимодействия полиизоцианита и диангидрида ароматической тетракарбоновой кислоты с композицией, состоящей из простого полиэфира, блок-сополимера полиорганосилоксана и полиоксиалкилена, октоата олова, триэтиламина, трифтортрихлорэтана и воды с последующим формованием суммарной смеси и термообработкой. При этом, продукт термического взаимодействия избытка полиизоцианата и диангидрида ароматической тетракарбоновой кислоты с содержанием реакционноспособных изоцианатных групп 20-90% от общего количества изоцианата и температурой плавления интенсивно перемешивают со смесью гидроксилсодержащих соединений, вспенивающих агентов, поверхностно-актив.ных веществ. Гомогенную композицию выливают в форму заданного профиля и объема, где она вспенивается и отверждается. Далее изделие подвергают ступенчатой термической

поликонденсации в течение 12 ч при 100250С.

Недостатком известного способа является то что процесс термической ojBpaботки длителен по времени, трудоемок, требует больших энергозатрат. Кроме того, в начальный момент прогрева наблюдается вспучивание материала, что приводит к дефектам готового изделия.

0 Целью изобретения является упрощение технологического процесса и повышение термостойкости изделий.

Эта цель достигается тем, что в способе получения изделий из пенополиуретайими5 до1э путем перемешивания продукта термического взаимодействия полиизоцианата и диамгидрида ароматической тетракарбо-, новой кислоты с композицией, состоящей из простого полиэфира, блок-сополимера

0 полиорганосилоксана и полиоксиалкилена, октоата олова, триэтиламина, трифтортрихлорэтана и воды, с последующим формованием суммарной смеси и термообработкой, согласно изобретению перед

5 формованием вводят от 2 до 3% от массы суммарной смеси трианилидофосфата и термообработку сформованного изделия ведут по режиму; при 200-225°С 2-3 ч; при 300-350°С 2-6 ч.

0 в способе получения изделий из пеног полиуретанимидов со степенью имидизации ,60-80% перемешивают продукт термического взаимодействия полиизоцианата (ПИЦ) и диангидрида ароматической

5 тетракарбоновой кислоты .(ДАТКК) с содержанием реакционноспособных изоцианатных групп 20-90% от общего количества изоцианата и с температурой плавления 80°С (концентрация ДАТКК составляет

0 0,6-0,8 г экв. на 1 г экв.ПЙЦ) и композицию, содержащую простой полиэфир Марки Лапрол-5рЗ (М. в. 500, содержание групп - ОН 10,3%), блок-сополимер поЬиорганосилоксана и полиоксиалкилена в соотношении

5 1:0,8, смесь третичного амина и оловоорганического соединения в соотношении 1:1,2, смесь тpифтoptpиxлopэтaнa и дистиллированной воды (вспенивающие агенты) в соотнощей и 10:1, формуют суммарную смесь и

0 подвергают термообработке, перед формованием добавляют трианилидофосфат(т.пл. 203-208°С, т. разм. ).в количестве 2-3% к суммарной смеси, а термообработку отформованного изделия ведут по режиму:

5 при 200-225°С 2-гЗ ч, при 300-350°С до завершения процесса имидизации.

Изобретение иллюстрируется примераМи..

Пример 1. 462 г,полиизоцианата,

содержащего 30,3% NCO-rpynn перетирают

с 218 г пиромеллитового диангидрида (ПДА) до однородной массы (имид-бО П). После чего смесь нагревают в течение 1-2 ч при 55-60°С, далее температуру поднимают со скоростью 1°С/мин до 175°С.

В 100 г охлажденного до комнатной температуры полученного предполимера приливают предварительно перемешанную смесь, содержащую 23,2 г полиэфира марки Лапрол-503, 0,74 г дистиллированной воды; 0,|В г поверхностно-активного вещества КЭП-2 (блок-сополимер полиорганосилоксана и полиоксиалкилена); 0,6 г октоата олова, 0,5 мл триэтиламина (ТЭА), 8 г трифтортрихлорэтана (фреон-113) и 2,46 г трианилидофосфата (ТАФ).

После перемешивания в течение 15-20 с на мешалке со скоростью 2000 об/мин гомогенную композицию выливают в форму, формуют изделие, после чего подвергают его термической обработке по следующему режиму: при 200-225°С в течение 2 ч, при 300°С в течение 2-4 ч.

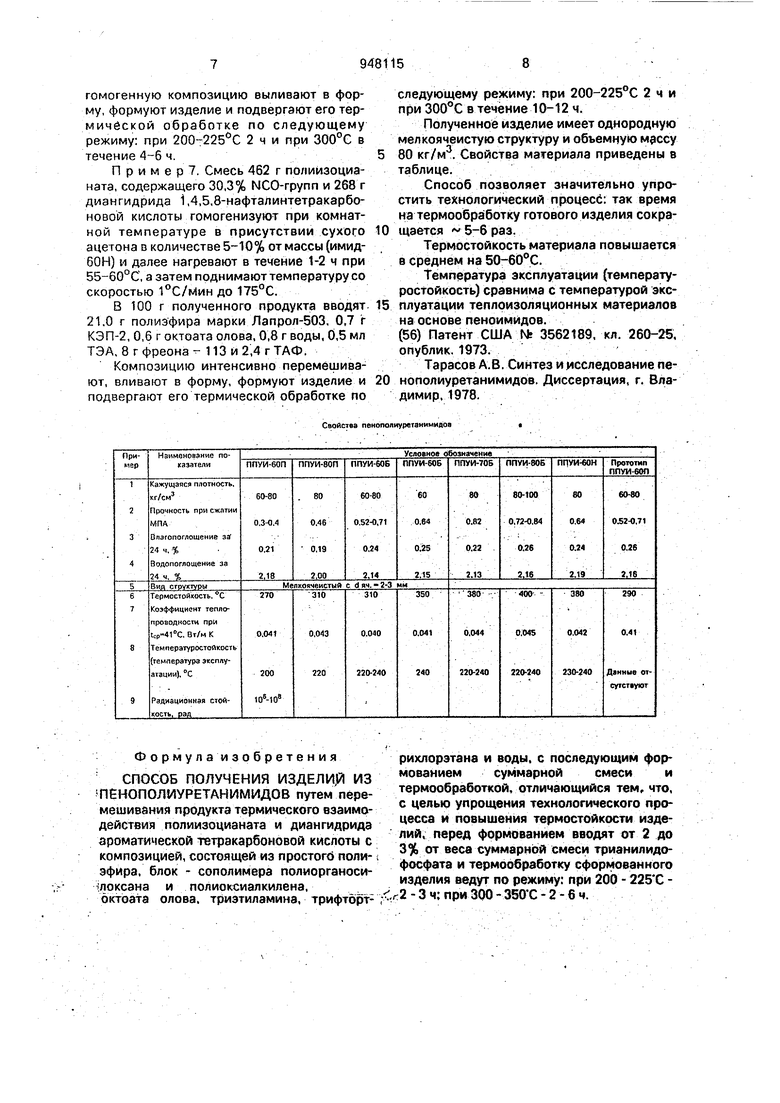

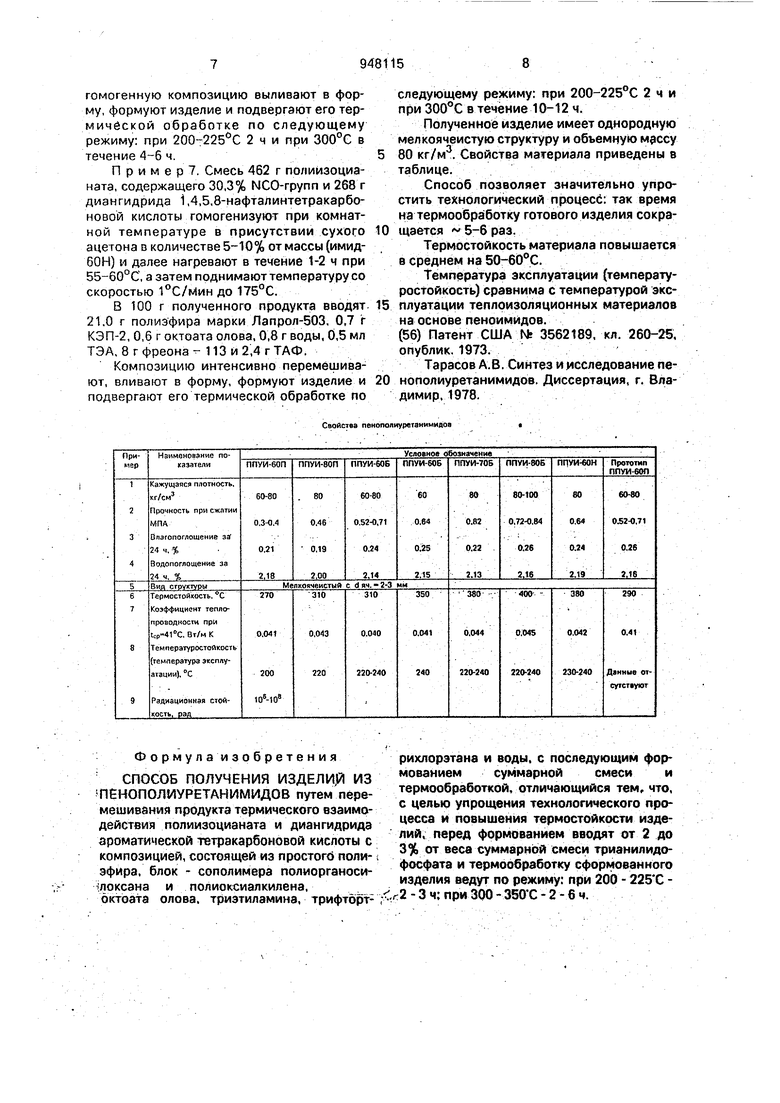

Полученное изделие имеет однородную мелкоячеистую структуру и объемную массу 60-80 кг/м. Свойства материала приведены в таблице.

Прим ер 2. 346,5 г полиизоцианата, содержащего 30,3% NCO-rpynn, перетирают с 218 г ПДА до однородной массы в присутствии сухого ацетона в количестве 5-10% от массы (имид-80П). После чего смесь нагревают в течение 1-2 ч при 5560°С, далее температуру поднимают со скоростью 1°С/мин до 175°С.

В 100 кг охлажденного до комнатной температуры полученного предполимера добавляют предварительно перемешанную смесь, содержащую 4,0 г полиэфира марки .Лап.рол-503. 0,6 г воды. 0,8 г КЭП-2, 0,6 г октоата олова, 0,5 мл ТЭА, 8 г фреона-113 и 3,12 г ТАФ.

Композицию интенсивно перемешивают, выливают в форму, формуют изделие. после чего подвергают его термической обработке по следующему режиму: при 200225°С в течение 2 ч и при 300°С в течение 4-6 ч,

Полученное изделие имеет однородную мелкоячеистую структуру и объемную массу 80 кг/м. Свойства материала приведены в таблице.

П р и м е р 3. Смесь 462 г полиизоцианата. содержащего 30.3% NCO групп и 322 г диангидрида 3.3 .4,4 -бензофенонтетракарбоновой кислоты. (ДАБ К) гомогенизуют при комнатной температуре (имид-606) и далее нагревают в течение 1-2 ч. при 55С. а затем поднимают температуру со скоростью 1 С/мин до 175°С.

В 100 г полученного продукта вводят 20 г полиэфира Лапрол-503; 0,8 г КЭП-2, 0,62 г воды. 0,6 г октоата олова, 0,5 мл ТЭА, 8 г фреона - 113 и 3,6 г ТАФ.

Композицию интенсивно перемешивают, выливают в форму, формуют изделие и подвергают его термической обработке по следующему режиму: при 200-225С в течение 3 ч и при 300°С в течение 4-6 ч.

Полученное изделие имеет однородную мелкоячеистую структуру и объемную массу 60-80 кг/м. Свойства материала приведены в таблице..

П р и м е р 4. Композицию готовят согласно примеру 3.

Термическую обработку изделия проводят по следующему режиму: при 200-225°С в течение 2 ч, при в течение 6 ч. а затем при 350°С в течение одного часа. Полученное изделие имеет однородную мелкоячеистую структуру и объемную массу 60 кг/м. Свойства материала приведены в таблице.

П р и м е р 5. Смесь 396т полиизоцианата, содержащего 30,5% NCO-группы. и 322 г диангидрида 3,3 ,4,4 -бензофейонтетракарбоновой кислоты, гомогенизируют при комнатной температуре (имид-70Б) в присутствии сухого ацетона в количестве 510% от массы и далее нагревают в течение 1-2 ч при 55-60°С, а затем поднимают температуру со скоростью 1°С/мин до 175°С.

В 100 гполученного продукта, нагретого до 40-60°С, вводят 11.3 г полиэфира Лапрол-503. 0.8 г КЭП-2, 0,6 г воды, 0,6 г октоата олова, 0,5 мл ТЭА, 8 г фреона-113 и 3.4 г ТАФ. Композицию интенсивно перемешивают, выливают в форму и подвергают термической обработке по следующему режиму: при 200-225°С в течение 3 ч, при 300°С а течение 4-6 ч.

Полученное изделие имеет однородную мелкоячеистую структуру и объемную массу 80 кг/м. Свойства материала приведены в таблице.

П р и м е р 6. 340 г полиизоцианата, содержащего 303% NCO-rpynn, перетирают с322 г ДАТКдо однородной массы в присутствии сухого ацетона в количестве 5-10% от массы (ИМИД-80Б). После чего смесь нагревают в течение 1-2 ч при 55-60°С, далее температуру поднимают со скоростью 1 С/мин до 175°С.

В 100 г полученного продукта, нагретого до . вводят 3,0 г полиэфира марки Лапрол-503; 0,8 г КЭП-2, 0.6 г воды. 0,6 г октоата олова. 0.5 мл ТЭА, 8 г фреона - 113 и 3.09 г ТАФ.

После перемешивания в течение 15-20 с на мешалке со скоростью 2000 об/мин

гомогенную композицию выливают в форму, формуют изделие и подвергают его термической обработке по следующему режиму: при 200--225 С 2 ч и при 300°е в течение 4-6 ч.

Пример. Смесь 462 г полийзоцианата, содержащего 30,3% NCO-rpynn и 268 г диангидрида 1,4,5,8-нафталинтетракарбоновой кислоты гомогенизуют при комнатной температуре в присутствии сухого ацетона в количестве 5-10% от массы (имид60Н) и далее нагревают в течение 1-2 ч при 55-60°С, а затем поднимают температуру со скоростью 1°С/Мин до 175°С.

В 100 г полученного продукта вводят 21.0 г полиэфира марки Лапрол-503, 0,7 г КЭП-2, 0,6 г октоата олова, 0,8 г воды, 0,5 мл ТЭА, 8 г фреона - 113 и 2,4 г ТАФ.

Композицию интенсивно перемешивают, вливают в форму, формуют изделие и подвергают его термической обработке по

Свойства ленололиуретанимидов

следующему режиму: при 200-225 С 2 ч и при 300°С в течение 10-12 ч.

Полученное изделие имеет однородную мелкоячеистую структуру и объемную 80 кг/м . Свойства материала приведены в таблице.

Способ позволяет значительно упростить технологический процесб: так время на термообработку готового изделия сокращается « 5-6 раз.

Термостойкость материала повышается в среднем на 50-60°С.

Температура эксплуатации (температуростойкость) сравнима с температурой эксплуатации теплоизоляционных материалов на основе пеноимйдов. (56) Патент США № 3562189, кл. 260-25, опублик. 1973.

Тарасов А.В. Синтез и исследование пенополиуретанимидов. Диссертация, г. Вл|адимир, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2017755C1 |

| Композиция для получения жесткого пенополиуретана | 1979 |

|

SU876658A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1979 |

|

SU825549A1 |

| Композиция для получения месткого пенополиуретана | 1979 |

|

SU876659A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Композиция для получения жесткого пенополиуретана" | 1978 |

|

SU717084A1 |

| Композиция для получения пенополиуретана | 1980 |

|

SU891698A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПЫЛЯЕМОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2517756C1 |

| Композиция для получения жесткого пенополиуретана | 1985 |

|

SU1497188A1 |

Авторы

Даты

1993-10-30—Публикация

1980-12-08—Подача