1

Изобретение относится к способам получения пенополиуретанов с повышенной термо- и огнестойкостью, которые могут найти широкое применение для различных технических целей.

Известен способ получения пенополиуретанов (ППУ),содержащих имидные группы в цепи. При этом имидные группы в ППУ вводят либо в полиольной части, либо в изоцианатной. Однко имидосодержаш 1е полиолы имеют очень высокую температуру плавления (/v20CPc ) ,что затрудняет их использование ,1,

Наиболее близок к изобретению способ получения пенополиуретана пу тем взаимодействия имидосодержащего предполимера со свободными изоциа- натными группами и гидроксилсодержащего соединения в присутствии и вспенивающего агента и целевых добавок 2}.

Недостатком известного способа является то, что, в -нем используют предполимер, полученный путем взаимодействия диангидрида ароматической тетракарбоновой кислоты с избытком изоцианата в среде инертного ароматического растворителя. Синтезированный вязкий раствор предполимера смешивают с полиолом или его раствором в родственном растворителе и в присутствии спецдобавок получают огнестойкий пенопласт, содержапшй имидные и уретановые группы. Присутствие растворителя в процессе получения пенопласта при этом является, необходимым, так как температура плавления получе/iHoro таким способом и . вьщеленного из растворителя имидсодержащего предполимера составляет выпе ,

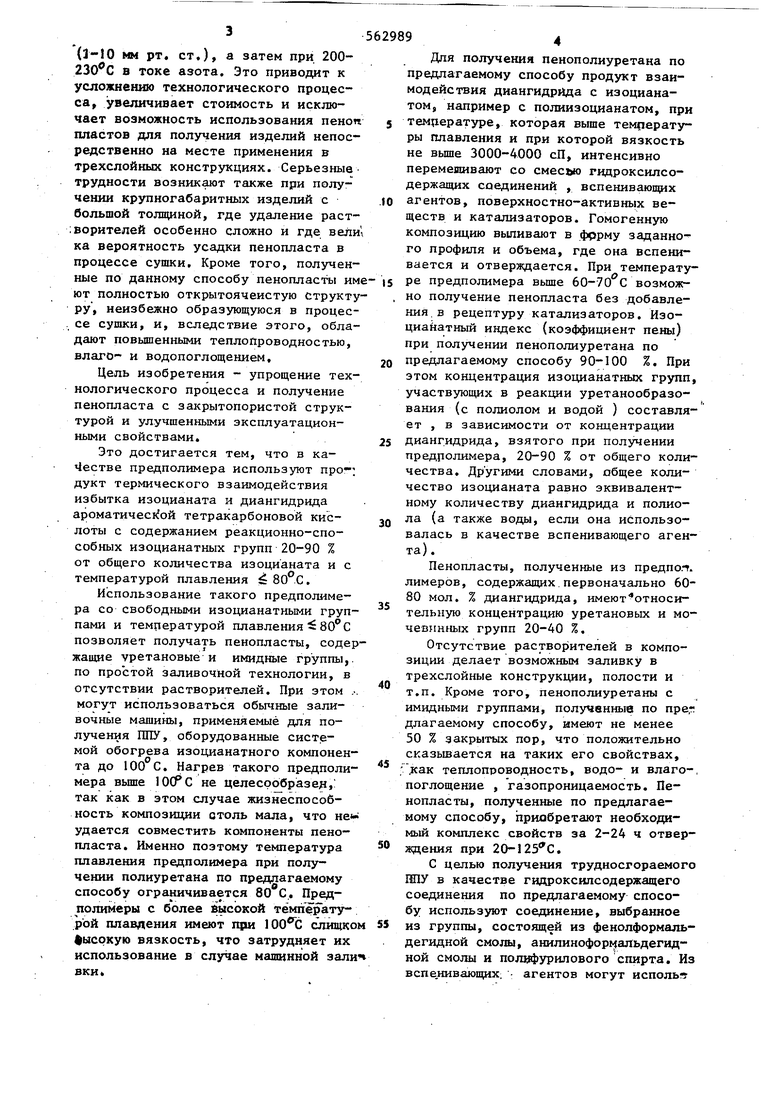

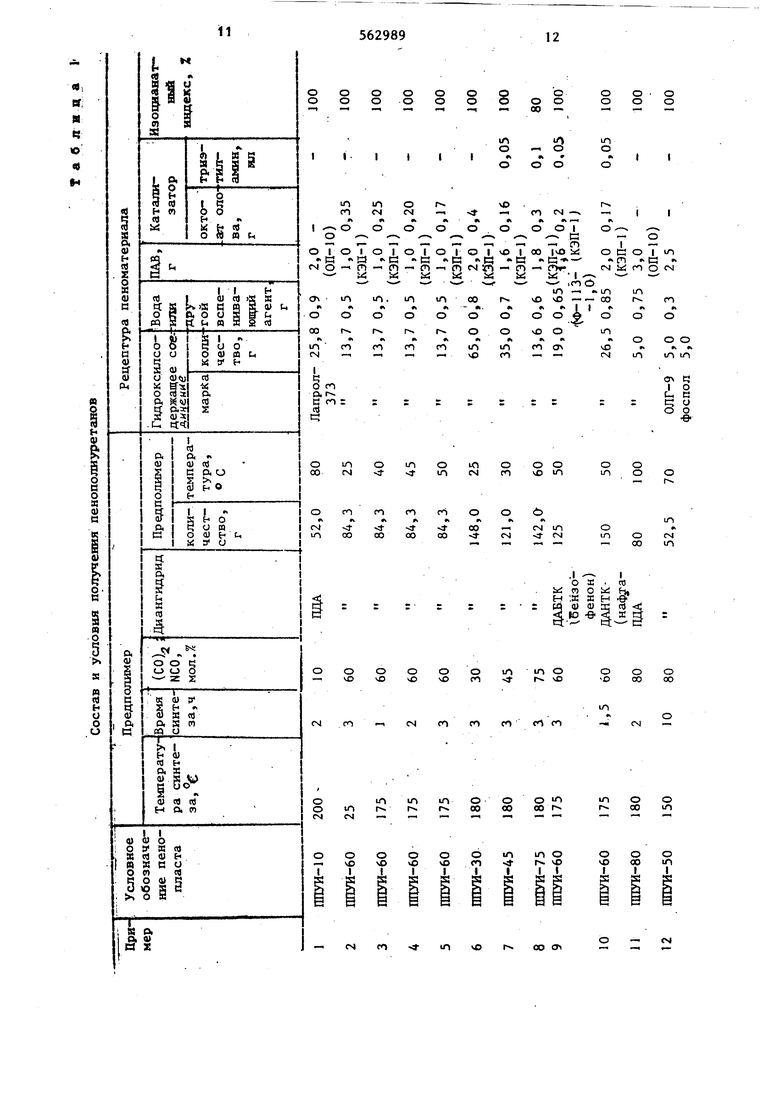

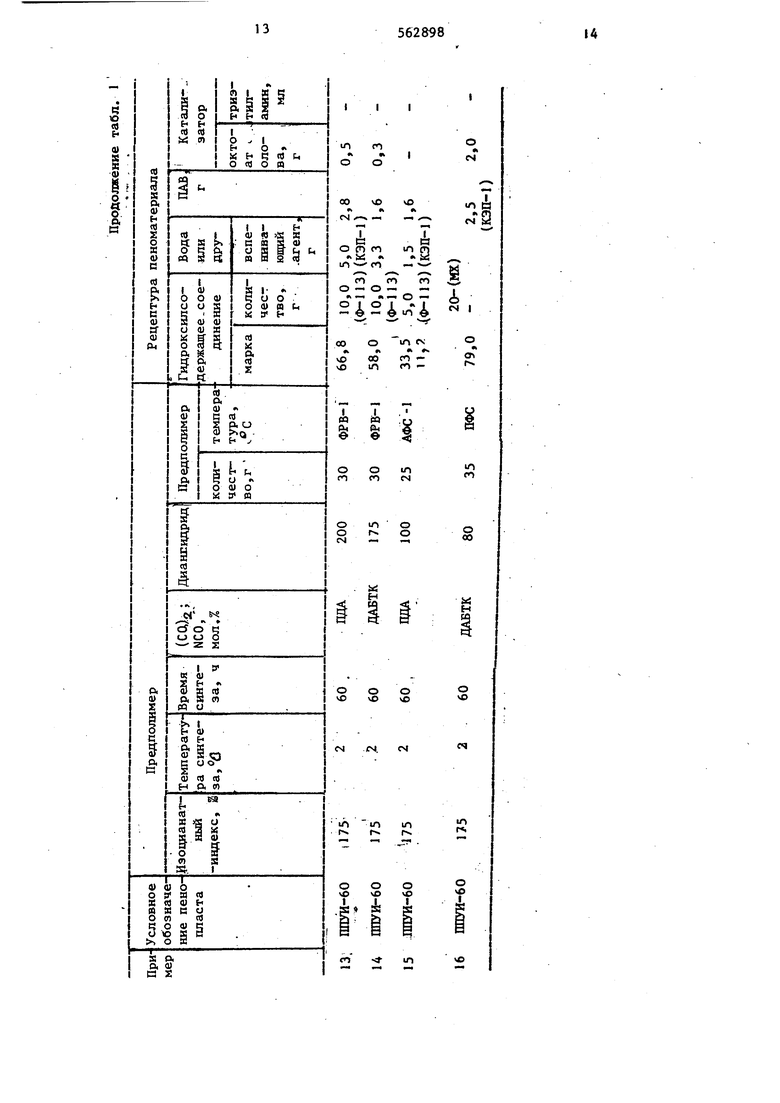

При этом для удаления растворителя из изделия осуществляют процесс сушки путем нагревания пенопласта вначале при 10.0-1 поп вакуумом (l-lO MH рт, ст.), a затем при 200230 C в токе азота. Это приводит к усложнению технологического процесса увеличивает стоимость и исключает возможность использования пеноп пластов для получения изделий непосредственно на месте применения в трехслойных конструкциях. Серьезные трудности возникают также при получении крупногабаритных изделий с большой толщиной, где удаление раст;ворителей особенно сложно и где вели ка вероятность усадки пенопласта в процессе супши. Кроме того, полученные по данному способу пенопласты им ют полностью открытоячеистую структу ру, неизбежно образующуюся в процес. се сушки, и, вследствие этого, обладают повышенными теплопроводностью, влаго- и водопоглощением. Цель изобретения - упрощение технологического процесса и получение пенопласта с закрытопористой структурой и улучшенными эксплуатационными свойствами. Это достигается тем, что в ка- «iecTBe предполимера используют про-; дукт термического взаимодействия избытка изоцианата и диангидрида ароматическ ой тетракарбоновой кислоты с содержанием реакционно-способных изоцианатных групп 20-90 % от общего количества изоцианата и с температурой плавления . Использование такого предполимера со свободными изоцианатными груп пами и температурой плавления 80 С позволяет получать пенопласты, соде жащие уретановые и имидные группы, по простой заливочной технологии, в отсутствии растворителей. При этом могут использоваться обычные заливочные машины, применяемые для получения ППУ, оборудованные системой обогрева изоцианатного компонен та до 100 С. Нагрев такого предполи мера выше ЮСРС не целесробразед,; так как в этом случае жизнеспособность композиции столь мала, что не удается совместить компоненты пенопласта. Именно поэтому температура плавления предполимера при получении полиуретана по предлагаемому способу ограничивается 80 С. Предполимеры с более Высокой температурой плавления имеют при слищк высокую вязкость, что затрудняет их использование в случае машинной зал вки 94 Для получения пенополиуретана по предлагаемому способу продукт взаимодействия диангидрида с изоцианатом, например с полиизоцианатом, при темцературе, которая выше температуры плавления и при которой вязкость не Bbmie 3000-4000 сП, интенсивно перемешивают со смесью гидроксилсодержащих соединений , вспениваюпщх агентов, поверхностно-активных веществ и катализаторов. Гомогенную композицию выпивают в фррму заданного профиля и объема, где она вспеииПри температуваатся и отверждается. ре предполимера вьш1е 60-70 С возможно получение пенопласта без добавления, в рецептуру катализаторов. Изоцианатный индекс (коэффициент пены) при получении пенополиуретана по предлагаемому способу 90-100 %. При этом концентрация изохщанатных групп, участвующих в реакции уретанообразования (с полиолом и водой ) составляет , в зависимости от концентрации дианг.идрида, взятого при получении предполимера, 20-90 % от общего количества. Другими словами, общее количество изоцианата равно эквивалентному количеству диангидрида и полиола (а также воды, если она использовалась в качестве вспенивающего агента) . Пенопласты, полученные из предпол. лимеров, содержащих.первоначально 6080 мол. % диангидрида, имеют относительную концентрацию уретановых и мочевинных групп 20-40 %. Отсутствие растворителей в композиции делает возможным заливку в трехслойные конструкции, полости и т.п. Кроме того, пенополиуретаны с имидными группами, полученные по пре.г длагаемому способу, имеют не менее 50 % закрытых пор, что положительно сказывается на таких его свойствах, теплопроводность, водо- и влаго-, поглощение , газопроницаемость. Пенопласты, полученные по предлагаемому способу, приобретают необходимый комплекс свойств за 2-24 ч отверждения при 20-125 0. С целью получения трудносгораемого Ш1У в качестве гидроксилсодержащего соединения по предлагаемому способу используют соединение, выбранное из группы, состоящей из фенолформальдегидной смолы, анилиноформальдегидной смолы и полифурилового спирта. Из вспе.нивающих; агентов могут испольг 5 зеваться как вода, так и низкокипяпщ Жидкости с температурой кипения 20100 С. Наиболее предпочтительные катализаторы при получении пенолиуретана по предлагаемому способу третичные амины, металлоорганически соединения или их смеси. В качестве поверхностно-активных веществ предп тительно применение кремнийоргани- ческих ПАВ, Состав и условия получения пенополиуретанов приведены в табл. 1. П р и м е р 1. Смесь пиромеллйт вого диангидрида с полийзоцианатом с соотношением диангидрида к изоциа нату, равным 10 мол. % (имид-10)i прогревают в течение 2 ч при 200С. В 52 г полученного предполимера при приливают предварительно перемешанную смесь, содержащую 25,8 г простого полиэфира марки Лапрол-373 (продук присоединения окиси пропил на к глицерину, мол. вес. 370, ОН 13,5 %),0,9 г воды и 2,0 г ОП-JO (смесь полиэтиленгликолевых эфиров моно- и диапкилфенолов). После перемешивания в течение 15 с на мешалке со скоростью порядка 2100 , об/мин гомогенную композицию выливают в форму. Свойства пенопласта после отверждения при комнатной темпера туре .приведены в табл. 2. П р и м е р 2 . (контрольный). Смесь 27,2 г (0,125 моль), диангидрида пиромеллитовой кислоты (ПДА) и .57 г полиизоцианата (N СО- 30,7 %) гомогенизуют при комнатной температуре в течение 3ч, после чего в нее вводят 13,7 г простого полиэфира Лапрол-373, 1,0 г поверхностно-актив ного вещества КЭП-1 (блок-сополимер полиоксисилоксана и полиоксиалкиленгликоля), 0,5 г воды и 0,33 г октоата ,олова. Композицию интенсивно ;, перемешивают 30 с и выливают; в открытую форму. Свойства пеноматериапа приведены в табл. 2. Пример 3. Смесь 27,3 г ПДА и 57 г полиизоцианата гомогенизуют при комнатной температуре. Полученны продукт интенсивно перемешивают в течение 1 ч при . В охлажденный до 40 С предполимер вводят 13,7 полиэфира Лапрол-373, 1,0 г КЭП-1, 0,5 г воды и 0,25 г октоата оло- ва. Композицию интенсивно перемешивают 30 с и выпивают в открытую форму. Свойства пеноматериапа приведег дены в табл. 2. 9 Примеры 4-10 . Пеноматериалы получают аналогично методике, описанной в примере 3. Режимы приготовления и состав предполимеров, а также рецептура композиций для каждого примера приведены в табл, J. Свойства полученных пеноматериалов (после отверждения в течение 2 ч при комнатной те тературе) приведены в табл. 2. Прим е.р 11, 80 г имидсодерждщего предполимера на ПДА с первоначальным соотношением ангидридных групп к изрцианатным, равным 80 (имид-80) и С температурой плавления 80 С на1;ревают до , после чего в него вводят 5 г Лапрол-373, 3 г СП-10 и 0,75 г воды. Композицию интенсивно перемешивают и выливают в форму. Полученный пенопласт имеет однородную структуру и объемный вес 90 кг/м. Свойства Пенопласта приведены в табл. 2, П р и м е р 12. 14,9 г ПДА и 37,6 г полиизоцианата (имид-50) перемешивают при Плавном подъеме TeMnefFaTyры от 4СРс до 150 С в течение 1 ч и при 150С в течение 10ч. Полученный предполимер охлаждают до 70 С, после чего в него вводят 5 г сложного полиэфира марки ОЛГ-9(продукт присоединения хлораля к сложному полиэфиру на основе диэтиленгликоля, глицерина и адипиновоИ кислоты), 5 г фосфорсодержащего простого полиэфира фосполиол-П (смесь оксипропшшрованных эфиров пентаэритрита и алкилфог .сфоновой кислоты, фосфора 10 %, ОН J4,2 %), 2,5 г ОП-10 и 0,3 г воды. Композицию перемешивают и выпивают в форму. Свойства пенопласта приве- дены в табл. 2.. Получение пенополиуретанов с имидными группами на основе ароматичесг ких полиолов., П р И М е р 13. 664 г полиизоцианата, содержащего 3J,6 % NCO-групп, и 327 г ПДА (1,5 моль) (имид-60) гомогенизуют в течение 1 ч при комнатной температуре. Полученную гомог генную жидкость прогревают в течение 2 ч при , В 200 г полученного продукта вводят 66,8 г фенолформальегидной смолы резольного типа марки РВ-1 ,(содержащей 18.5 метилольных групп) г КЭП-1, 10 г фреока113,2, 8 г октоата олова и 0,5 мл.; риэтиламина, Композицию интенсивно еремешивают и выливают в открытую

форму. Полученный пенопласт имеет мелкую, однородную ячеистую структуру и следующие свойства :

Объемная масса 80 кг/м Прочность при сжатии (при

JO 2-ной деформации)2,5 кг/см

Изменение объема (%) после прогрева в течение 2 ч при температуре С

1501

1752

2003

Потеря массы пос.ле выдержки в отк. рытом пламени газовой горелки с температурой 900 ±. 26°С в течение 3 мин образца пенопласта, имеющего форму куба с ребром 2,5 см 30-35 % Пример 14. 324 г диангидрида 3, 3, 4 , 4-бензофенонтетракарбоновой кислоты и 456 г полиизоцианата (NCQ 30.7 %) гомогенизуют 1 ч при комнатной температуре и далее нагревают при 175°С в течение 2 ч. В J75 г полученного продукта взаимодействия (имид-60) вводят 58 г фенолформальдегидной смолы ФРВ-1, 3,3 г КЭПi, 1,6 Г октоата олова и 0,3 мл триэтиламина. Композицию интенсивно перемешивают 25 с и вьшивают в форму. Полученный пенопласт имеет однородную структуру и объемную массу, равную 75 кг/м и превосходную огнестойкость и формоустойчивость при температурах до 250 С (см. табл. 4)

П. р и м е р 15. В 100 г предполи мера имид-60, полученного как в примере 13, вводят 33,5 г ФРВ-1, 1,5 КЭП-1, 5,0 фреона -113,1, 6 г -октоаната олова и 11,2 г анклиноформальдегидной смолы в 20 г метиленхлорида. Полученный материал имеет объемную массу 50 кг/м и потерю массы в открытом пламени газовой горелки не более 25-30 % (время выдержки 3 мин, образец 25x25x25 мм). Самостоятельно не горит.

Пример 16, В 80 г предполи мера имид-60 (см. пример 13.) вводя 79 г полифурилового спирта (продукт поликонденсации фурилового спирта

в присутствии 1 Z А1СЦ приготовляют путем нагревания фурилового спирта до температуры кипения и через 5 мин выдержки при этой темпе ратуре реакцию останавливают прили- ванием расчетного количества щелочи. Далее продукт отмьшают дистиллирован: ной водой и сушат под вакуумом до постоянного веса ), 2,5 г КЭП-1 и

2,0 г октоата олова. Композицию перемешивают 30 с и вьшивают в открытую форму. Полученный пенопласт имеет объемную массу 110 кг/м и хоро-. Шую огнестойкость. Потеря массы в

открытом пламени газовой горелки с температурой 900 ±.2 С составляет % (время вьщержки - 3 мин, образец 25x25x25 мм).Самостоятельно не горит.

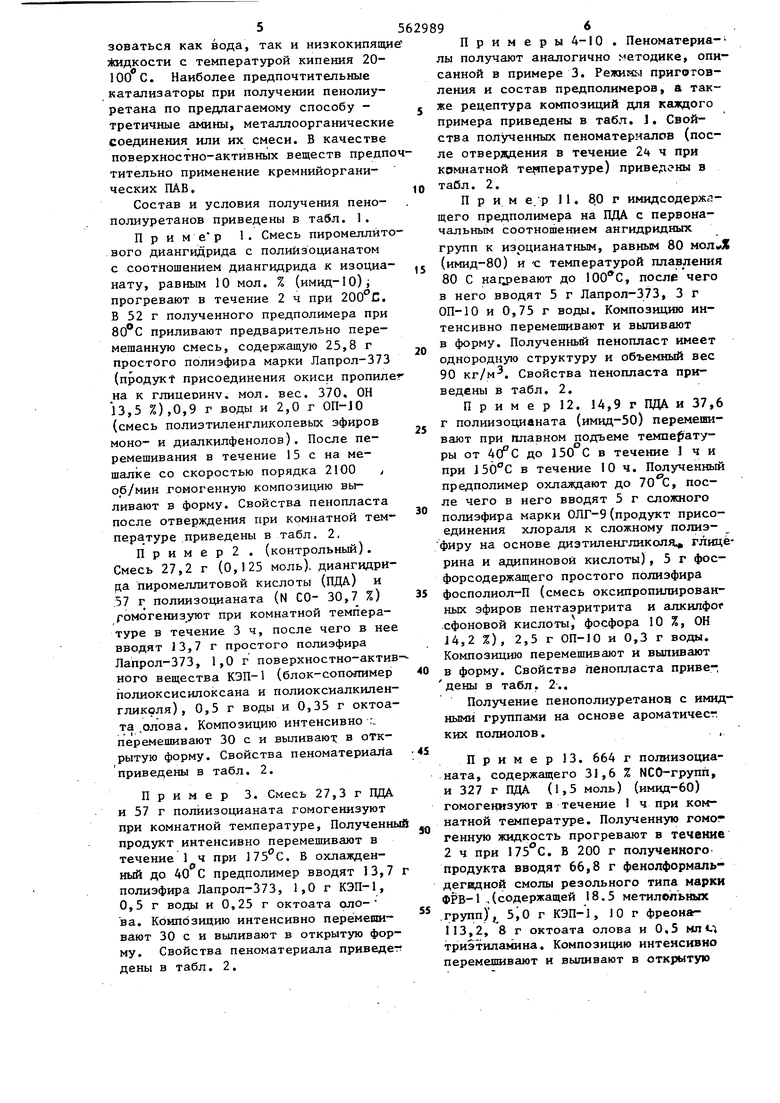

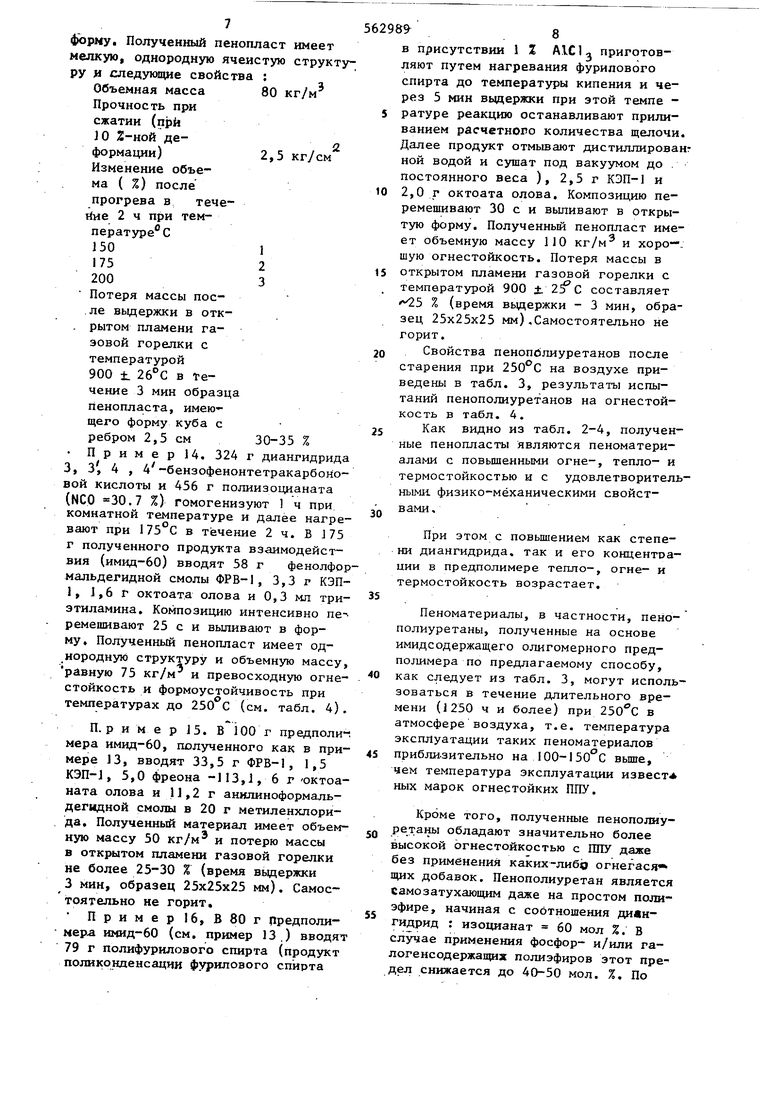

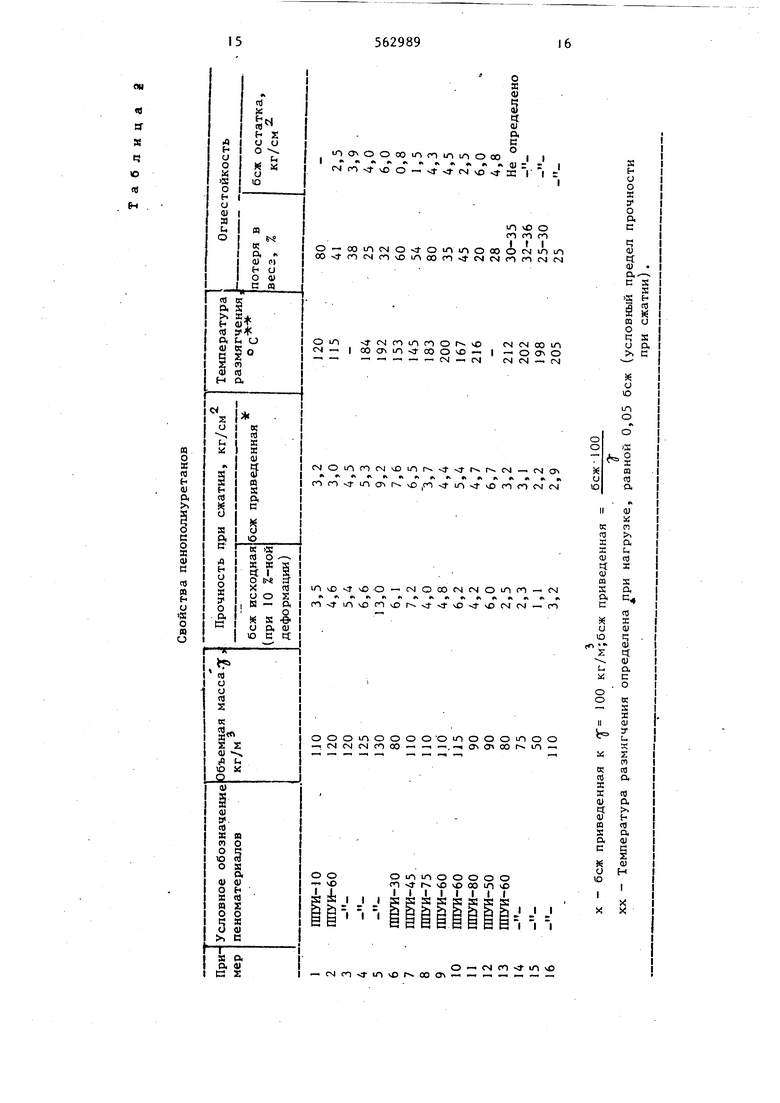

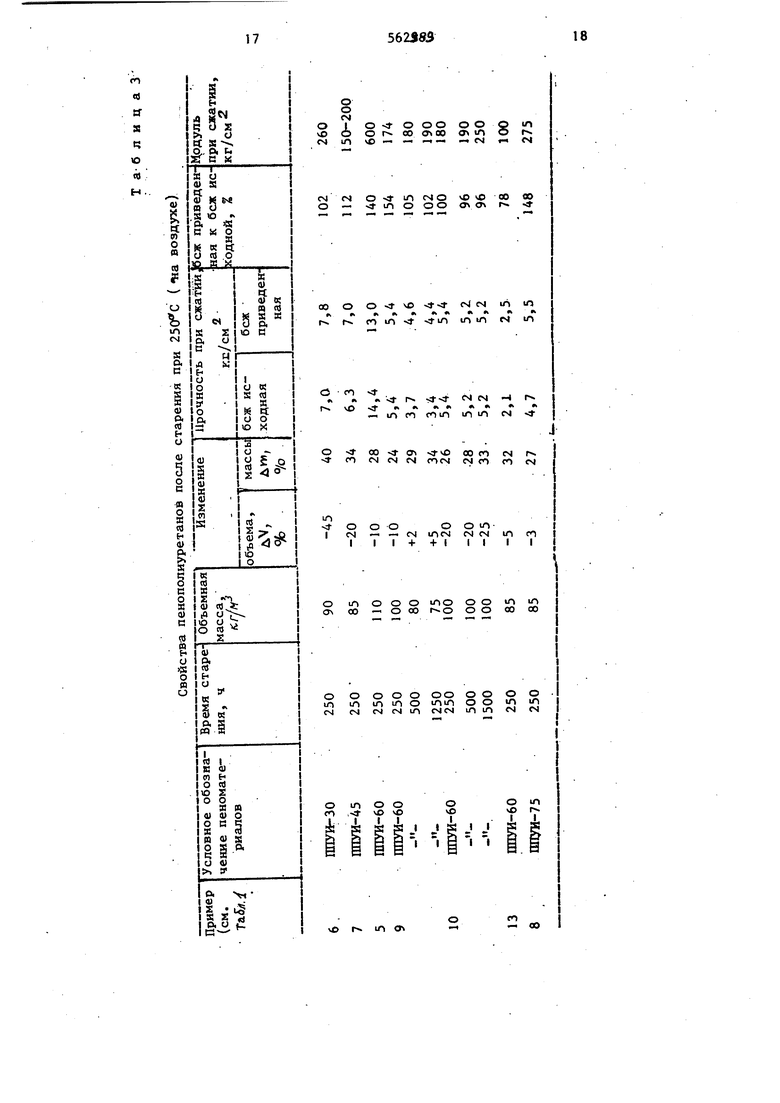

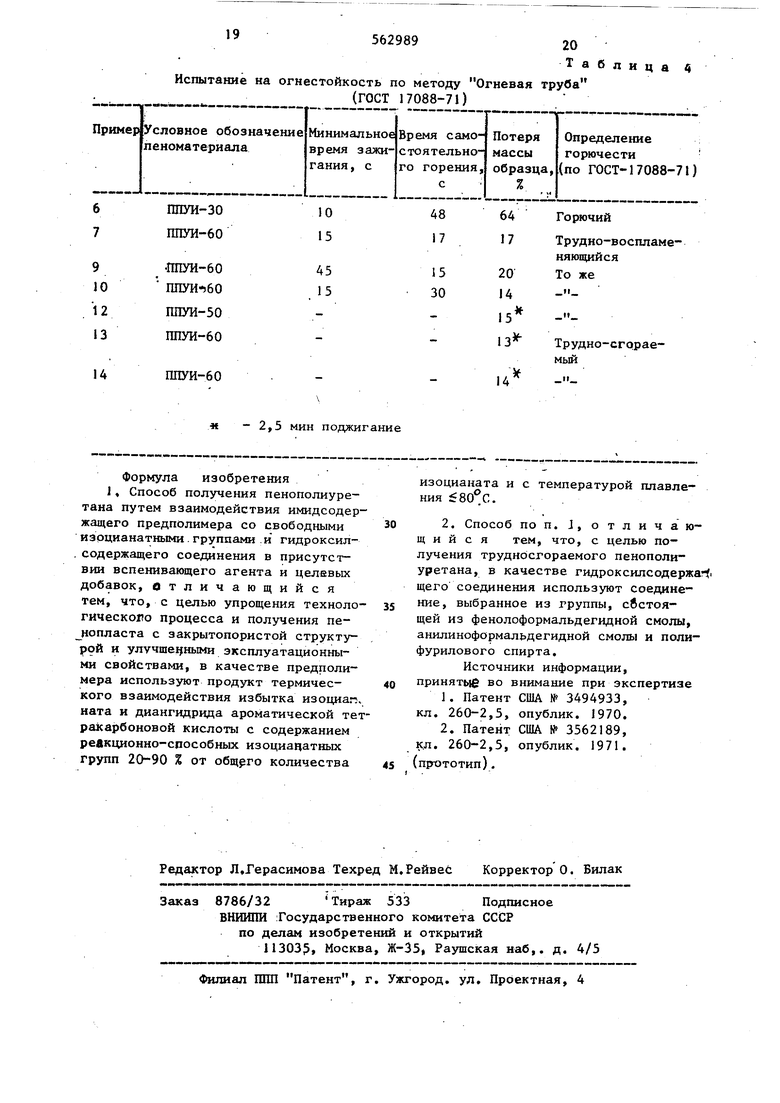

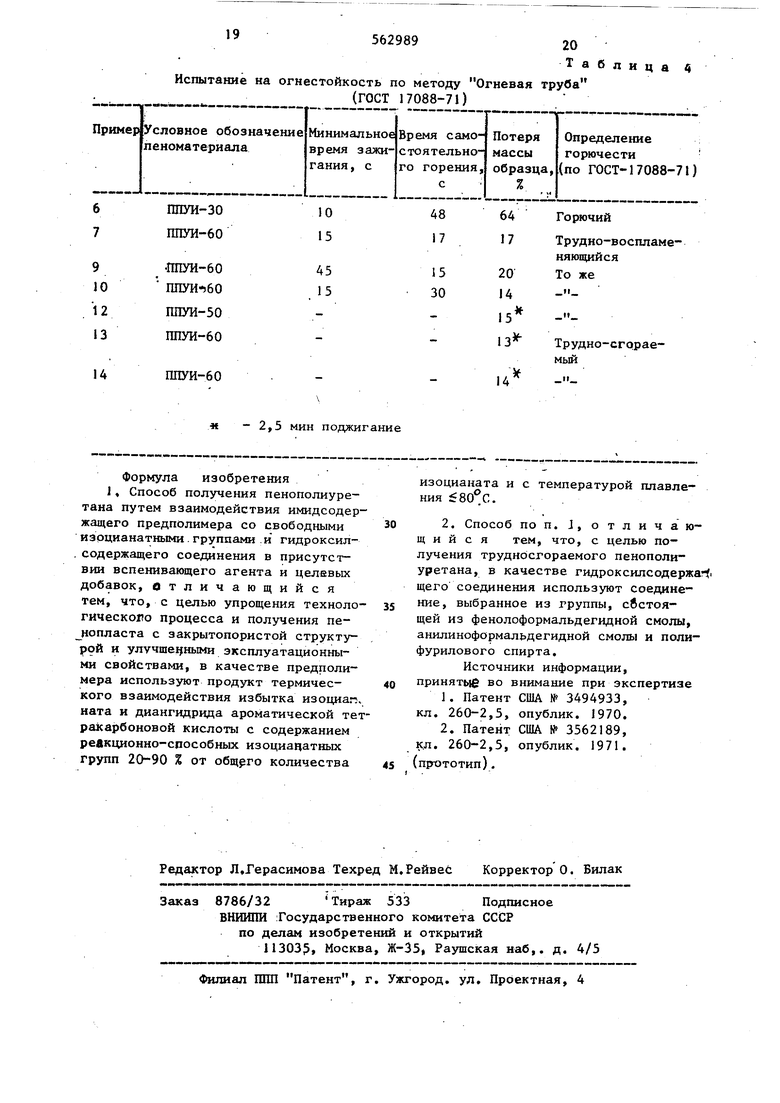

Свойства пенополиуретанов после старения при на воздухе приведены в табл. 3, результаты испытаний пенополиуретанов на огнестойкость в табл. 4.

Как видно из табл. 2-4, полученные пенопласты являются пеноматериалами с повьш1енными огне-, тепло- и термостойкостью и с удовлетворительными физико-механическими свойствами.

При этом с повьшением как степени диангидрида, так и его концентрации в предполимере тепло-, огне- и термостойкость возрастает.

Пеноматериалы, в частности, пенополиуретаны, полученные на основе имидсодержащего олигомерного предполимера по предлагаемому способу,

как следует из табл. 3, могут использоваться в течение длительного времени (J250 ч и более) при в атмосфере воздуха, т.е. температура эксплуатации таких пеноматериалов

прибли-зительно на 100-150 С вьшге,

чем температура зксплуатации извести ных марок огнестойких ППУ.

Кроме того, полученные пенополиуР ТЭНЫ обладают значительно более высокой огнестойкостью с ППУ даже без применения каких-либо огнегася щих добавок. Пенополиуретан является самозатухающим даже на простом полиэфире, начиная с соотношения ди«нгидрид : изоцианат 60 мол %. В случае применения фосфор- и/или галогенсодержащих полиэфиров этот пре дел снижается до 40-50 мол. %. По

9562989 10

калори1 етричвскому методу эти пено-Пенополиуретаны, получечные с яспласты относятся к подгруппе труд-пользованием ароматических полиолов,

новоспламеняюцихся материалов (по-относятся даже к группе труднойгвракаэатель горючести свыше 0,5, ноемьЬс материков (показатель горюменьше 2,1).S чести свыше 0,1 йо меньше 0,57.

о о

о о

I

о

§

о

8

о о

о о о о

о

00 -

-, 5

1Л

о

П9

О о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из пенополиуретанимидов | 1980 |

|

SU948115A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2017755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| Способ получения жесткого коксующегося пенополиуретана | 1979 |

|

SU859387A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2007 |

|

RU2350629C1 |

| Способ получения жесткого пенополиуретана | 1981 |

|

SU1121973A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПЫЛЯЕМОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2517756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

о 00

ю

fvj

го

см ш

-

ОО

W

п

о

о о

-. ЧО

см

.п -.

о1Л л 1Л о о о п

о i . Г 00 00 OOf

|см сч - - - -ч - -.-

О о

О о

in

о ш

О

1Л о о чО Л

п

- г

о

со

0-)

о ю

00 )

CN Ш

-S- CS t tN

о 00

CSJ

00

ш

I

Ъх

со

bi (Т) о bd h«

н :я ж н -е

Ш и 0) ж cd

&.«

iri о

о о

о

о

1Л ЧГ

о

о Г. чО

00

00

го

чО

1Л

со со

со

со

СП

о ю

о

00

000

чо ео ш г t I

- сч

о -

(М

ОО О

чО

он

d

ст

s

ч

о

(«

N

го О)

tr

S

ч ю tb н.. 19 Испытание на

ППУИ-бО

45 15 ППУИчбО

ППУИ-50 ППУИ-60

ППУИ-бО

к - 2,5 мин поджигание

Формула изобретения 1, Способ получения пенополиуретана путем взаимодействия имидсодержащего предполимера со свободными изоцианатными. группами .и гидроксил, содержащего соединения в присутствии вспенивающего агента и целевых добавок, отличающийся тем, что, с целью упрощения технологическопо процесса и получения пе нопласта с закрытопористой структурой и улучшенными эксплуатационными свойствами, в качестве предполи- мера используют продукт термического взаимодействия избытка изоциап, ната и диангидрида ароматической тетракарбоновой кислоты с содержанием реакционно-способных изоциаяатньк групп 20-90 % от общего количества

няющийся

20 14 То же ||

15 13

Трудно-сгораемый

14

изоцианата и с температурой плавления .

Источники информации, ПРИНЯТЫЕ 2° внимание при экспертизе

(прхзтотип). огнестойкость по методу Огневая труба 56298920 Таблица 4 (ГОСТ 17088-71)

Авторы

Даты

1981-09-07—Публикация

1975-04-10—Подача