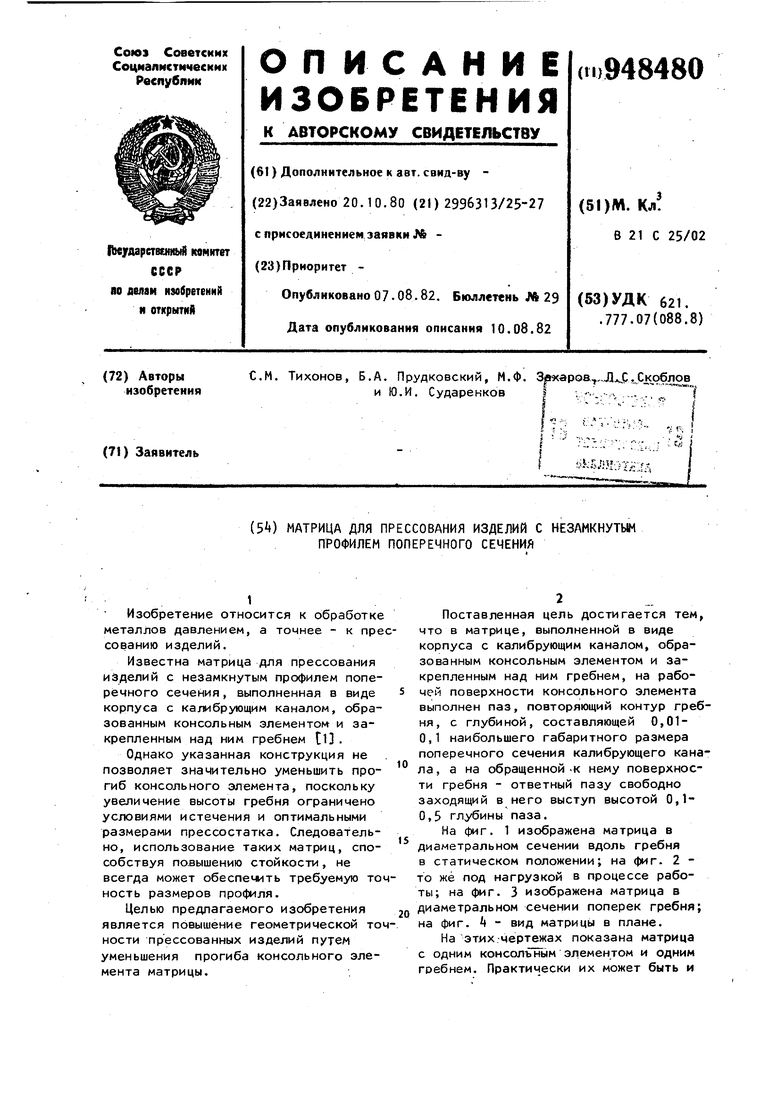

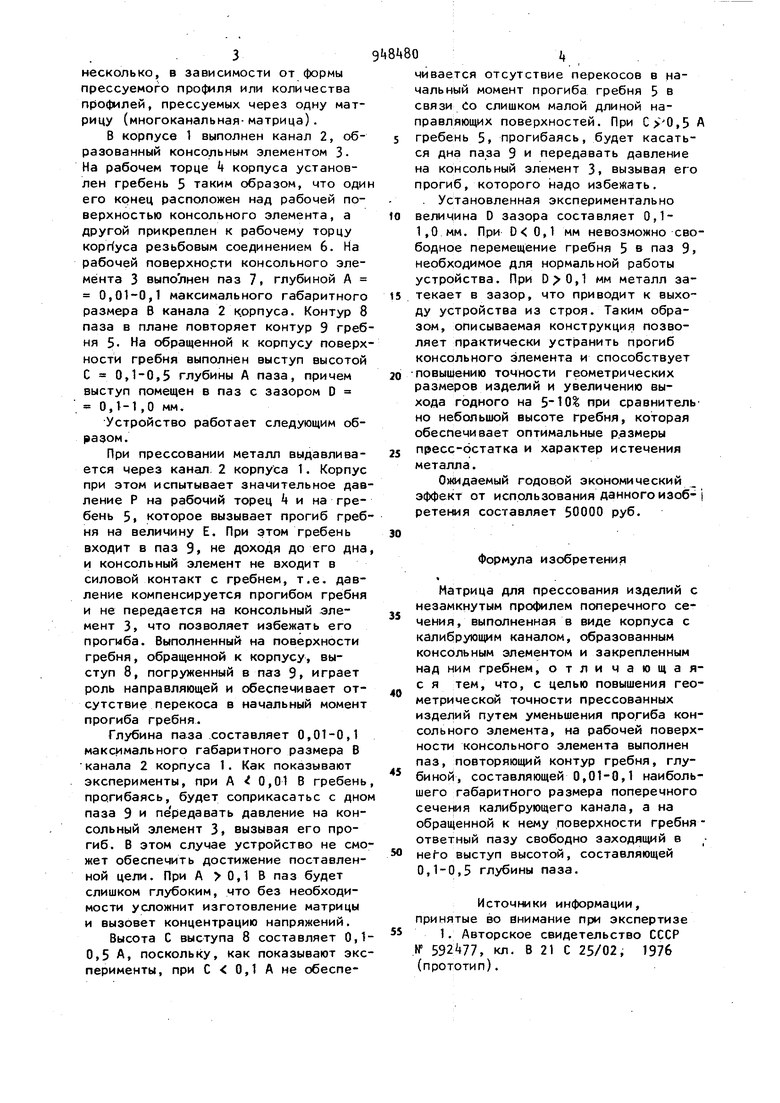

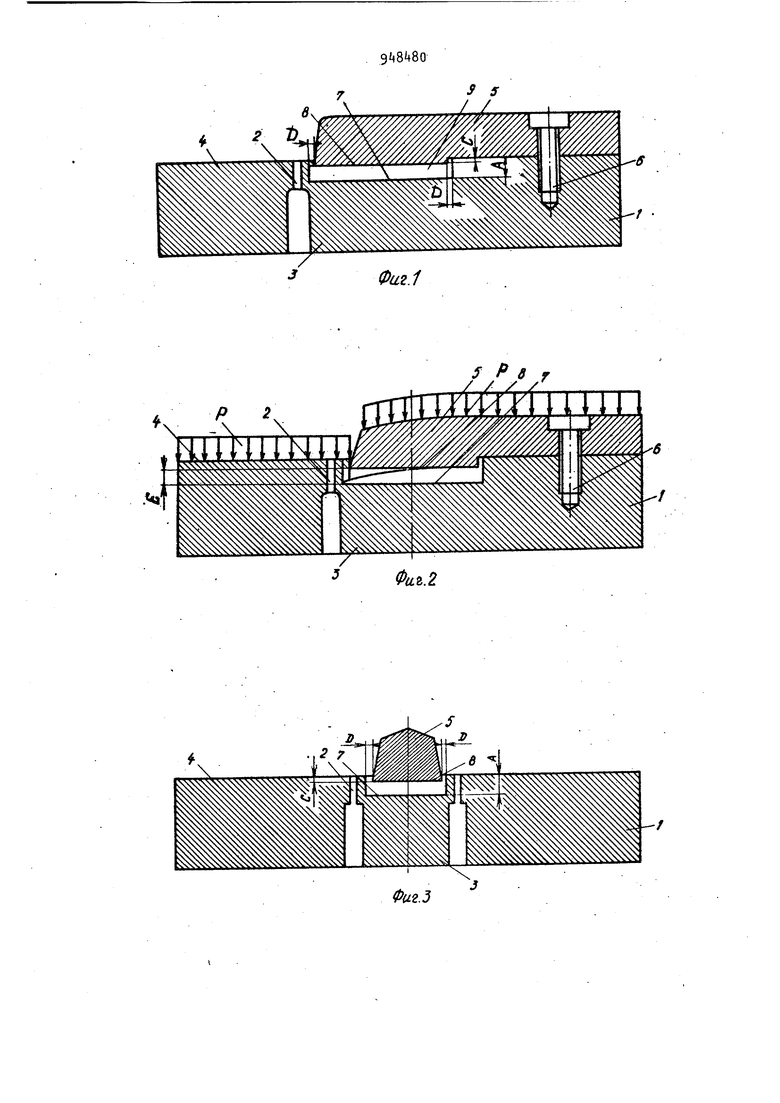

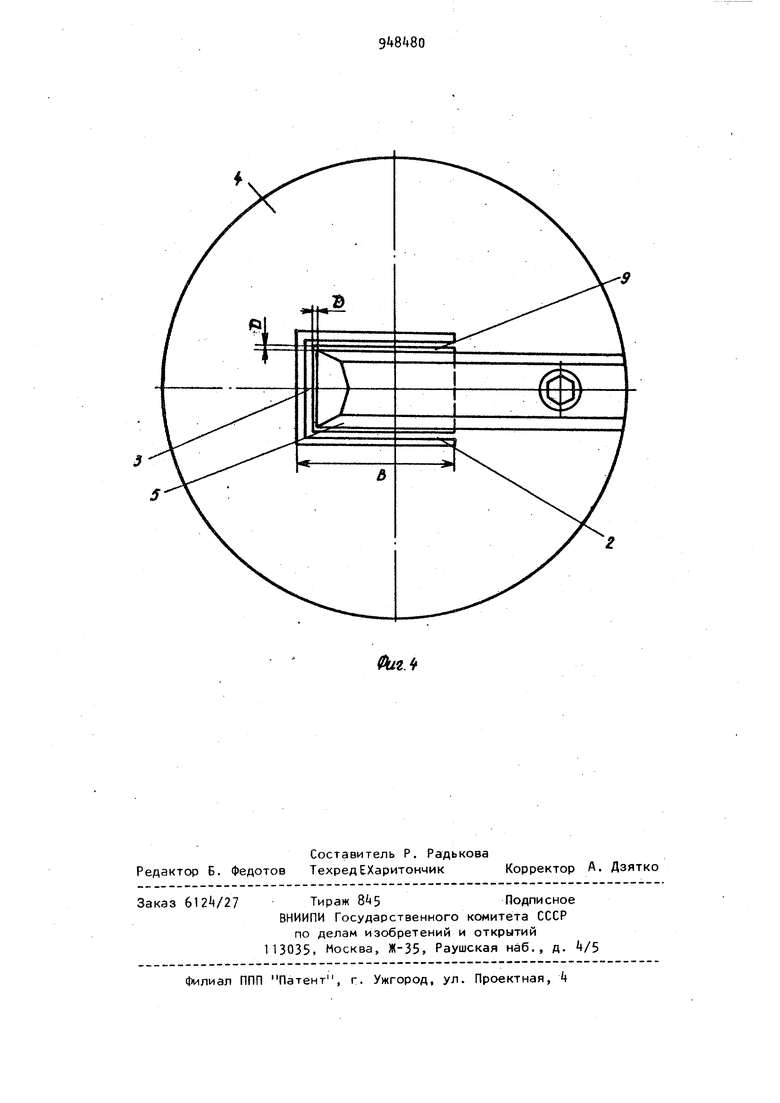

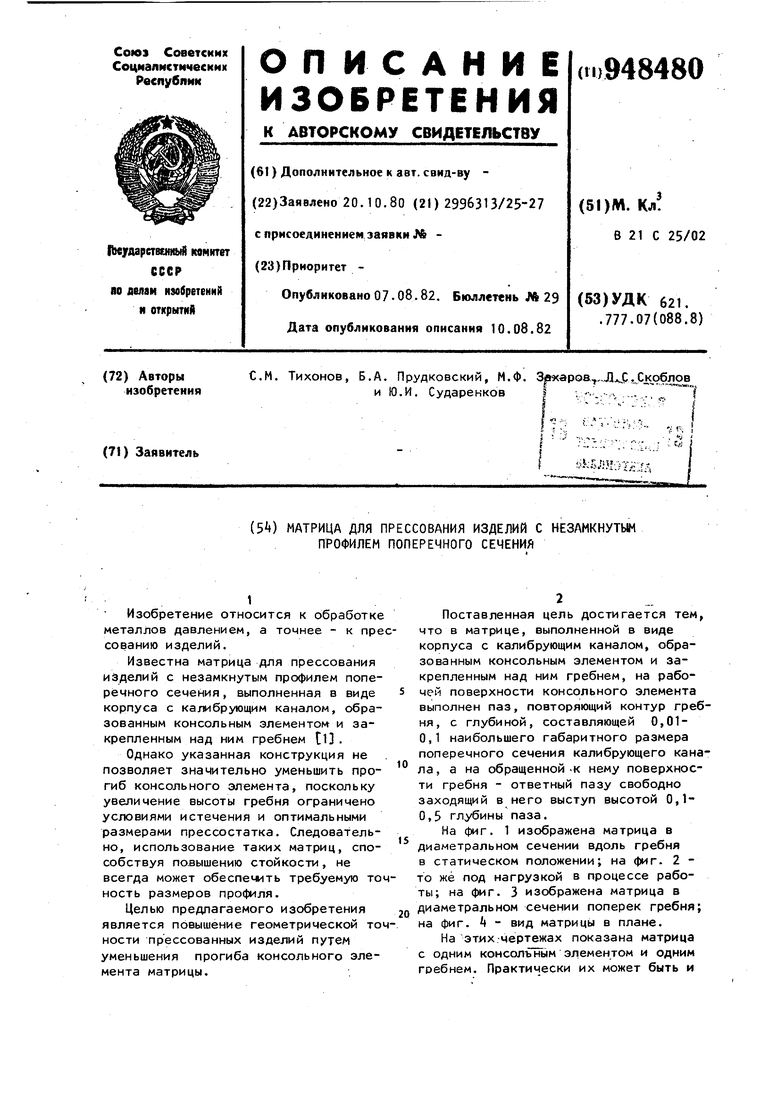

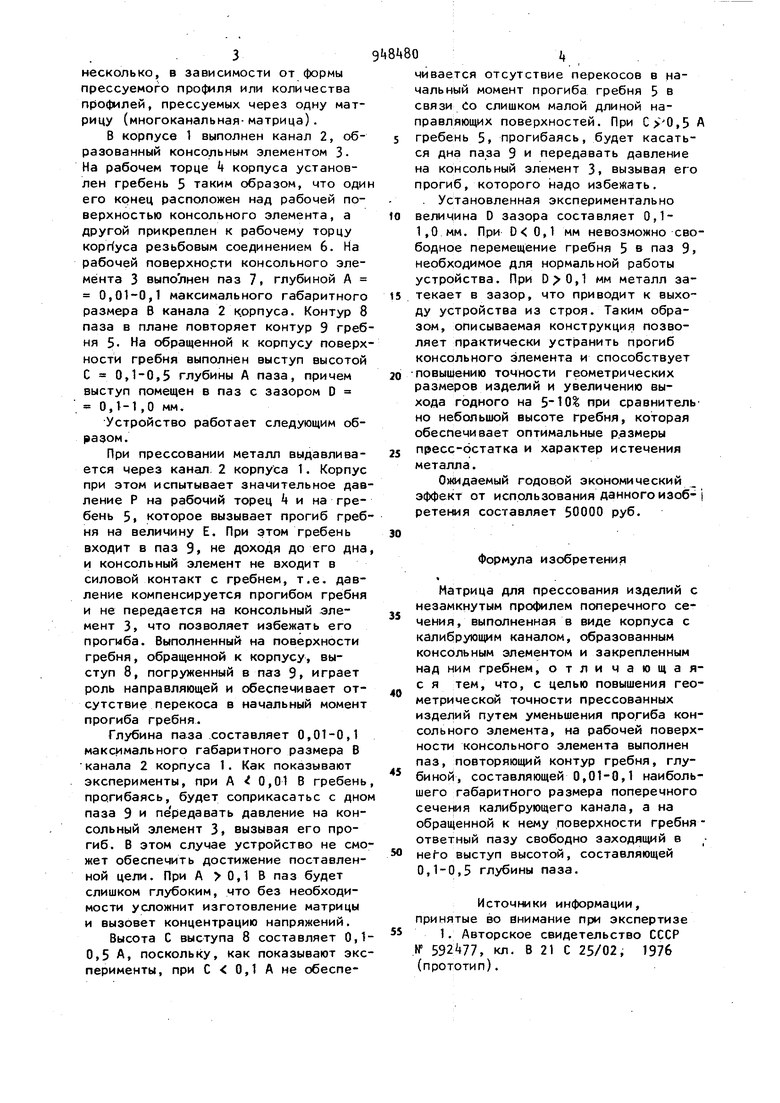

Изобретение относится к обработке металлов давлением, а точнее - к пре сованию изделий. Известна матрица для прессования изделий с незамкнутым профилем поперечного сечения, выполненная в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем tl3 Однако указанная конструкция не позволяет значительно уменьшить прогиб консольного элемента, поскольку увеличение высоты гребня ограничено условиями истечения и оптимальными размерами прессостатка. Следовательно, использование таких матриц, способствуя повышению стойкости, не всегда может обеспечить требуемую то ность размеров профиля. Целью предлагаемого изобретения является повышение геометрической то ности прессованных изделий путем уменьшения прогиба консольного элемента матрицы. Поставленная цель достигается тем, что в матрице, выполненной в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем, на рабочей поверхности консольного элемента выполнен паз, повторяющий контур гребня , с глубиной, составляющей 0,010,1 наибольшего габаритного размера поперечного сечения калибрующего канала, а на обращенной .к нему поверхности гребня - ответный пазу свободно заходящий в него выступ высотой 0,10,5 глубины паза. На фиг. 1 изображена матрица в диаметральном сечении вдоль гребня в статическом положении; на фиг. 2 то же под нагрузкой в процессе работы; на фиг. 3 изображена матрица в диаметральном сечении поперек гребня; на фиг. - вид матрицы в плане. На этмх чертежах показана матрица с одним консольным элементом и одним гребнем. Практически их может быть и

несколько, в зависимости от формы прессуемого профиля или количества профилей, прессуемых через одну матрицу (многоканальная-матрица).

В корпусе 1 выполнен канал 2, образованный консольным элементом 3На рабочем торце k корпуса установлен гребень 5 таким образом, что один его крнец расположен над рабочей поверхностью консольного элемента, а другой прикреплен к рабочему торцу Kopriyca резьбовым соединением 6. На рабочей поверхности консольного элемента 3 выполнен паз 7, глубиной А 0,01-0,1 максимального габаритного размера В канала 2 корпуса. Контур 8 паза в плане повторяет контур 9 гребня 5- На обращенной к корпусу поверхности гребня выполнен выступ высотой С 0,1-0,5 глубины А паза, причем выступ помещен в паз с зазором D 0,1-1,0 мм.

Устройство работает следующим образом.

При прессовании металл выдавливается через канал 2 корпуса 1. Корпус при этом испытывает значительное давление Р на рабочий торец и на гребень 5. которое вызывает прогиб гребня на величину Е. При этом гребень входит в паз 9, не доходя до его дна, и консольный элемент не входит в силовой контакт с гребнем, т.е. давление компенсируется прогибом гребня и не передается на консольный элемент 3, что позволяет избежать его прогиба. Выполненный на поверхности гребня, обращенной к корпусу, выступ 8, погруженный в паз 9 играет роль направляющей и обеспечивает отсутствие перекоса в начальный момент прогиба гребня.

Глубина паза составляет 0,01-0,1 максимального габаритного размера В канала 2 корпуса 1. Как показывают эксперименты, при А 0,01 В гребень, прогибаясь, будет соприкасатьс с дном паза 9 и передавать давление на консольный элемент 3, вызывая его прогиб. В этом случае устройство не сможет обеспечить достижение поставленной цели. При А 0,1 В паз будет слишком глубоким, что без необходимости усложнит изготовление матрицы и вызовет концентрацию напряжений.

Высота С выступа 8 составляет 0,10,5 А, поскольку, как показывают эксперименты, при С 0,1 А не обеспечивается отсутствие перекосов в начальный момент прогиба гребня 5 в связи Со слишком малой длиной направляющих поверхностей. При ,5 А

гребень 5, прогибаясь, будет касаться дна паза 9 и передавать давление на консольный элемент 3, вызывая его прогиб, которого надо избежать. . Установленная экспериментально

величина D зазора составляет 0,11 ,0 мм. При ,1 мм невозможно свободное перемещение гребня 5 в паз 9, необходимое для нормальной работы устройства. При ,1 мм металл затекает в зазор, что приводит к выходу устройства из строя. Таким образом, описываемая конструкция позволяет практически устранить прогиб консольного элемента и способствует

повышению точности геометрических размеров изделий и увеличению выхода годного на при сравнитель но небольшой высоте гребня, которая обеспечивает оптимальные р.азмеры

пресс-остатка и характер истечения металла.

0)в дaeмый годовой экономический эффект от использования данного изоб-i ретеьмя составляет 50000 руб.

Формула изобретения

Матрица для прессования изделий с незамкнутым профилем поперечного сечения, выполненная в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем, отли чающаяс я тем, что, с целью повышения геометрической точности прессованных изделий путем уменьшения прогиба консольного элемента, на рабочей поверхности консольного элемента выполнен паз, повторяющий контур гребня, глубиной, составляющей 0,01-0,1 наибольшего габаритного размера поперечного сечения калибрующего канала, а на обращенной к нему поверхности гребня ответный пазу свободно заходящий в

0 него выступ высотой, составляющей 0,1-0,5 глубины паза.

Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР № , кл. В 21 С 25/02, 1976

(прототип).

Фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования профилей незамкнутого сечения | 1980 |

|

SU940885A1 |

| БУРОВОЕ ДОЛОТО, ИМЕЮЩЕЕ ФАСОННЫЙ ПЕРЕДНИЙ РЕЗЕЦ И ИМПРЕГНИРОВАННЫЙ ВСПОМОГАТЕЛЬНЫЙ РЕЗЕЦ | 2018 |

|

RU2768347C2 |

| Навесная вентилируемая фасадная система стены здания | 2023 |

|

RU2808814C1 |

| КОНСТРУКЦИЯ СОГЛАСУЮЩЕЙ ГРЕБНЕВОЙ СЕКЦИИ ВОЛНОВОДНО-МИКРОПОЛОСКОВОГО ПЕРЕХОДА | 2014 |

|

RU2579549C1 |

| Устройство для получения проволоки и профилей | 1989 |

|

SU1692739A1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД К НАРЕЗНОМУ ОРУЖИЮ | 2008 |

|

RU2382325C2 |

| ВЕТРОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2013 |

|

RU2610971C2 |

| СТЕНОВОЙ БЛОК (ВАРИАНТЫ), МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 2011 |

|

RU2465415C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

-6

Фиг.

Авторы

Даты

1982-08-07—Публикация

1980-10-20—Подача