Изобретение относится к обработке металлов давлением.

Известен способ изготовления металлических фасонных деталей из листового металла путем вытяжки заготовки с прижимом фланца и образованием боковой стенки, имеющий по меньшей мере один осевой участок поверхности с высокой точностью формы и устройство для изготовления металлических фасонных деталей из листового металла, содержащее пуансон, матрицу с рабочим отверстием для вхождения пуансона и образования вытяжного зазора и прижим [1].

Недостатком известных способа и устройства является то, что изготовление точных по форме и посадке чашеобразных полых тел путем вытяжки с утонением, например, из легированных стальных листов не удается из-за высоких требуемых усилий деформации, которые приводят к разрушению фасонной детали или инструмента.

Для устранения недостатка в способе изготовления металлических фасонных деталей из листового металла путем вытяжки заготовки с прижимом фланца и образованием боковой стенки, имеющий по меньшей мере один осевой участок поверхности с высокой точностью формы, перед образованием боковой стенки в образовавшейся зоне деформации фланца приведенный в пластическое состояние металл в локальных зонах подвергают местной высадке с последующей калибровкой упомянутых зон в процессе вытяжки, в процессе высадки на каждую зону высадки фланца воздействуют с различным по величине осевым усилием, в процессе вытяжки на несколько осевых участков образующейся боковой стенки по меньшей мере со стороны одной ее поверхности воздействуют радиально направленными усилиями сжатия.

В устройстве для изготовления металлических фасонных деталей из листового металла, содержащем пуансон, матрицу с рабочим отверстием для вхождения пуансона и образования вытяжного зазора и прижим, последний или матрица на обращенных друг к другу поверхностях выполнены с радиальными пазообразными выемками, расположенными с интервалом по окружности, прилегающими к рабочему отверстию матрицы или прижима и открытыми со стороны упомянутого отверстия, а пуансон и матрица выполнены с профилированными обращенными друг к другу поверхностями с калибрующими участками, а также прижим или матрица снабжена подвижными в осевом направлении вставками, размещенными в зонах радиальных выемок с возможностью контролируемого изгиба в осевом направлении.

Калибрующие участки могут быть выполнены в виде профильных осевых пазов на боковых противолежащих поверхностях пруансона или матрицы, донная часть которых образует рабочую поверхность в виде или профильных осевых ребер на боковых противолежащих поверхностях пуансона или матрицы и расположены по меньшей мере на части упомянутых поверхностей. Профиль осевых ребер в поперечном сечении может иметь трапециевидную, остроугольную, скругленную или тупоугольную форму. Открытые части радиальных пазообразных выемок могут быть скруглены в радиальном сечении. Прижим может быть выполнен составным из наружной и внутренней кольцевых частей, последняя из которых подвижна в осевом направлении, выступает над наружной частью и имеет профилированную рабочую поверхность, изогнутую и скругленную со стороны пуансона в радиальном сечении.

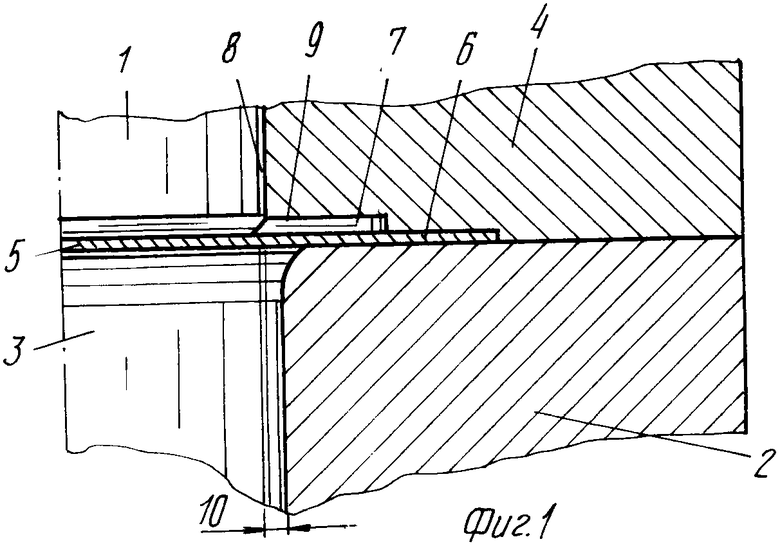

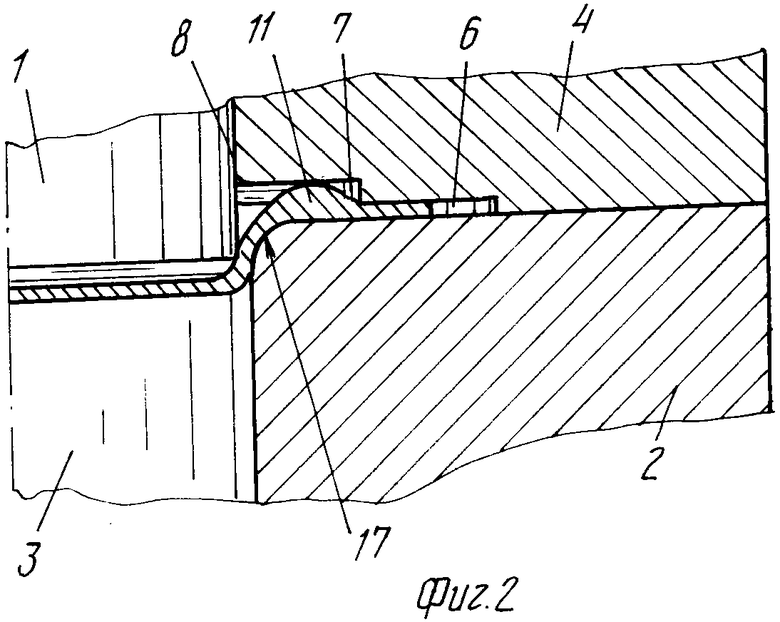

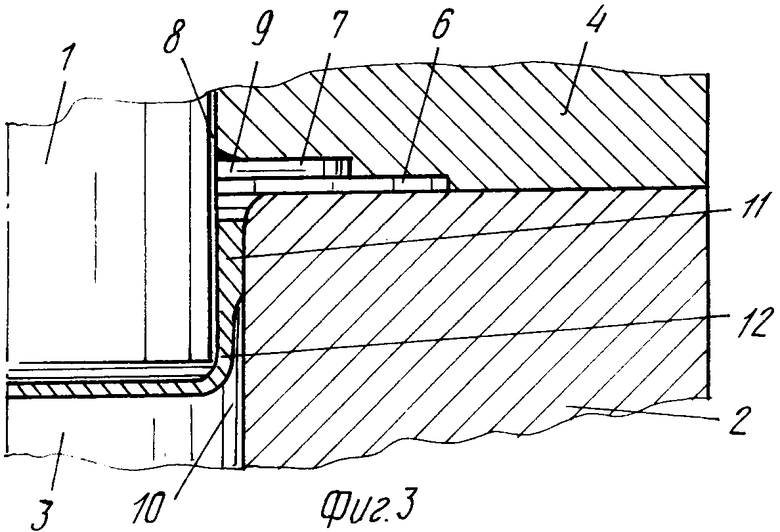

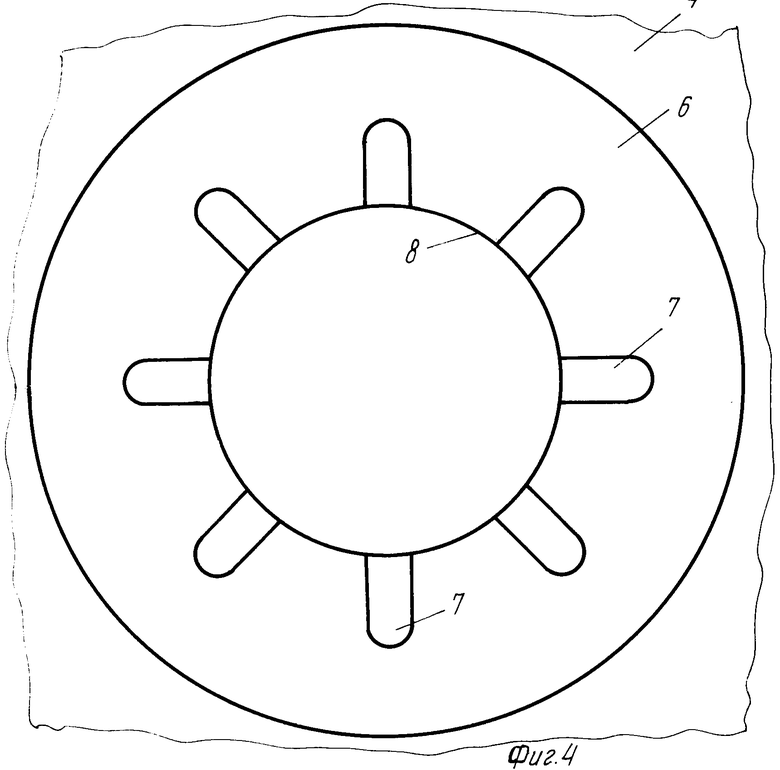

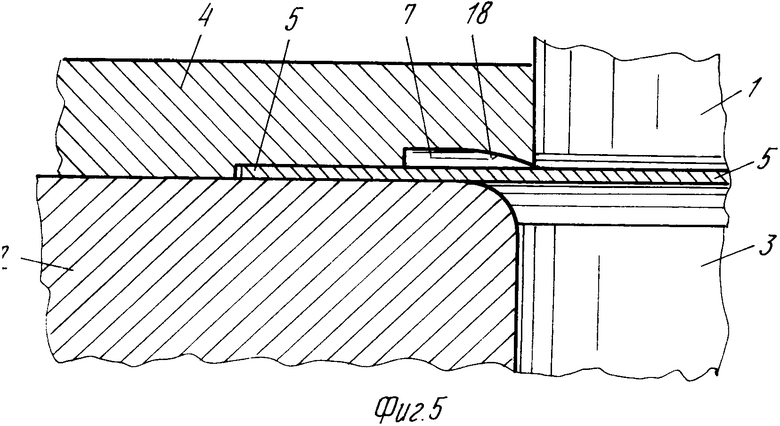

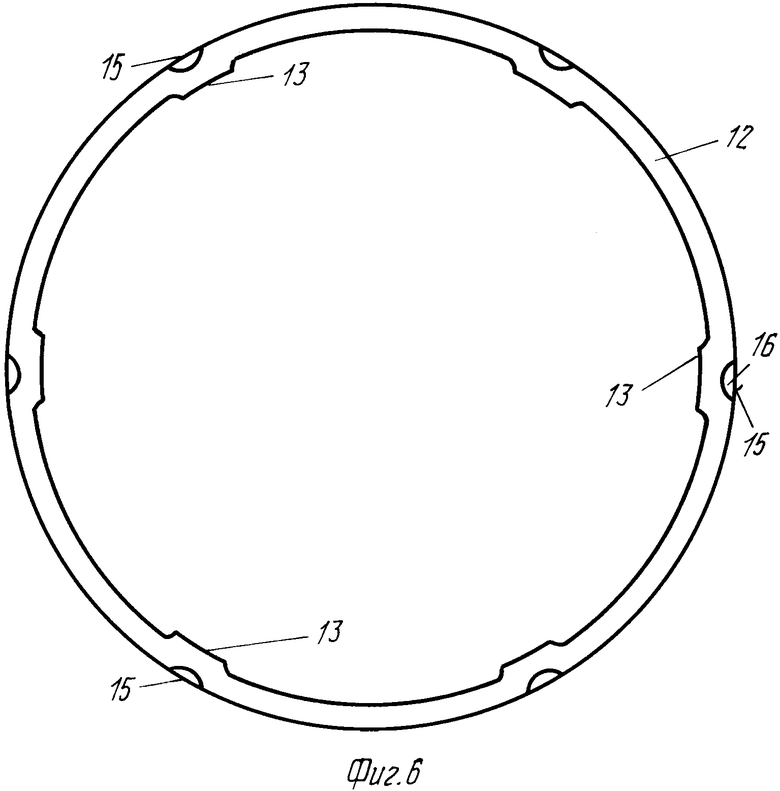

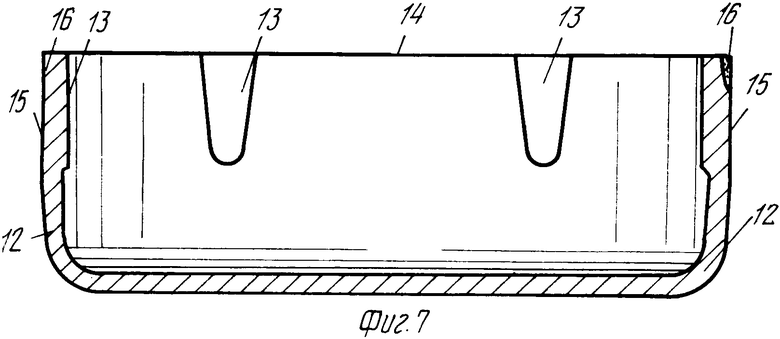

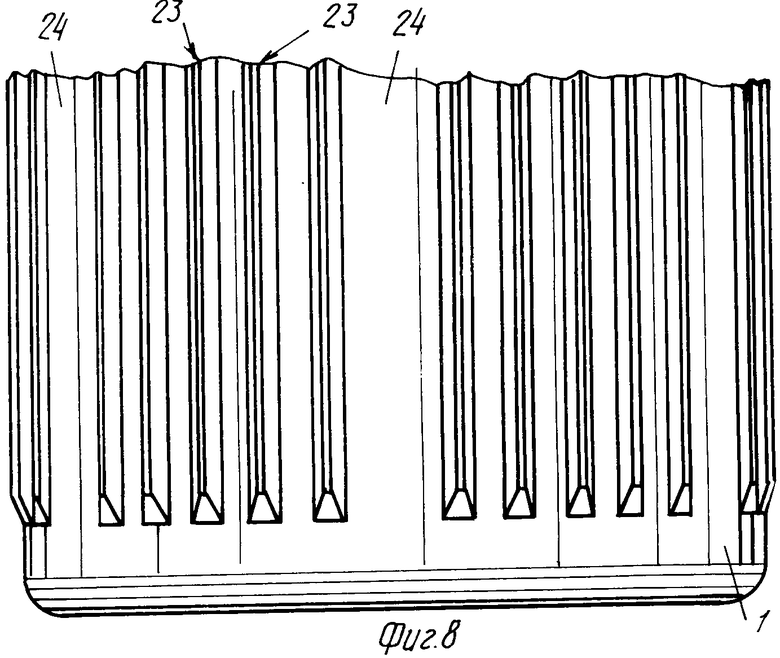

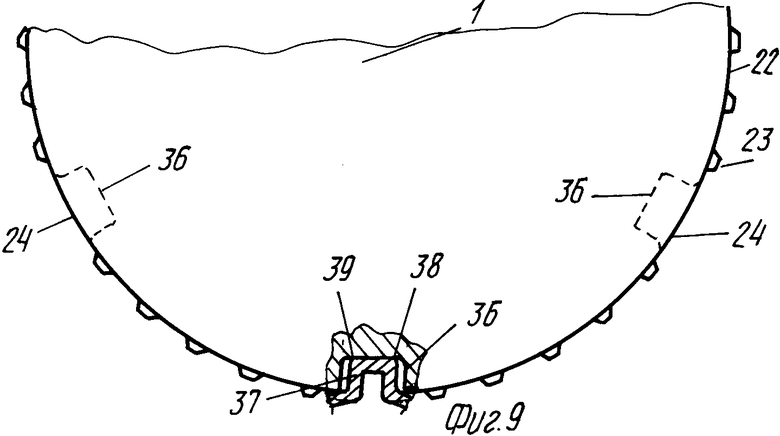

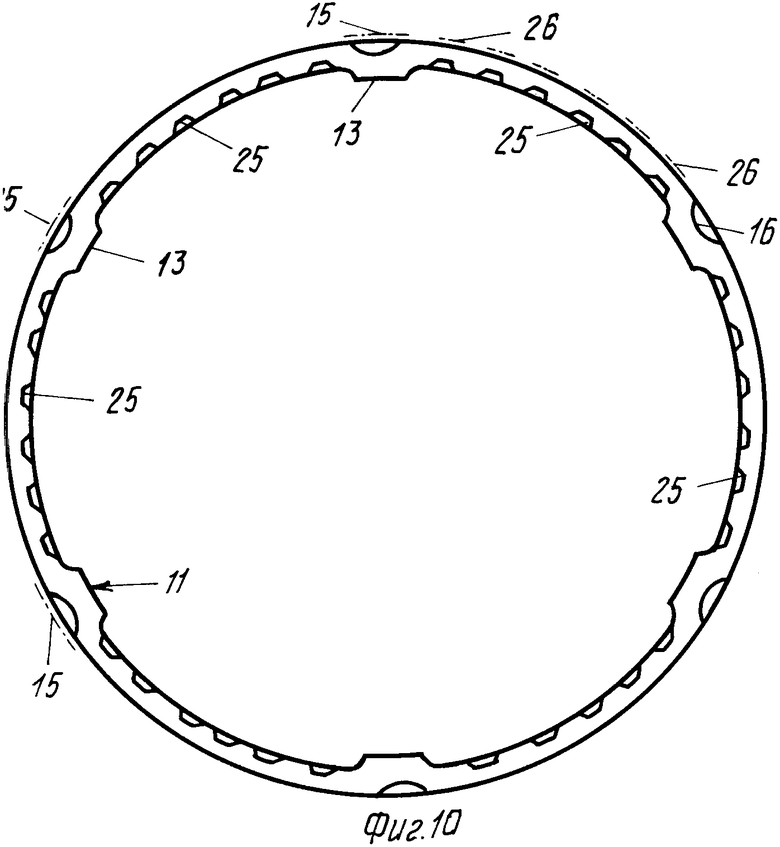

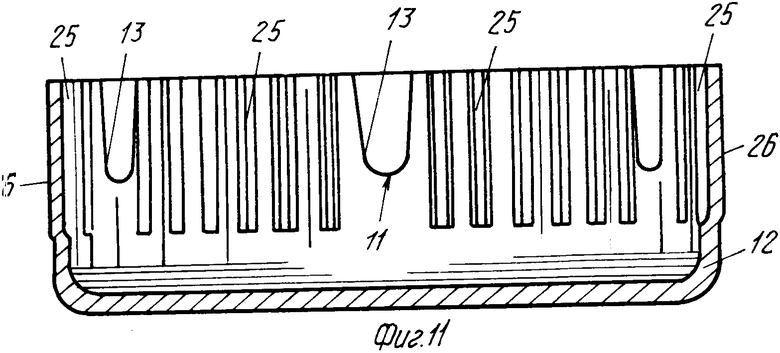

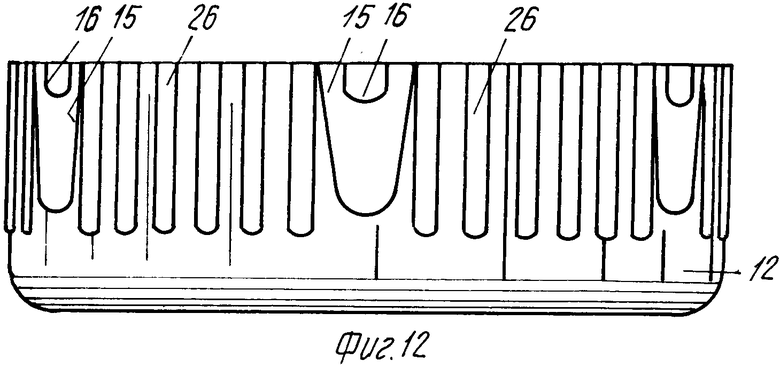

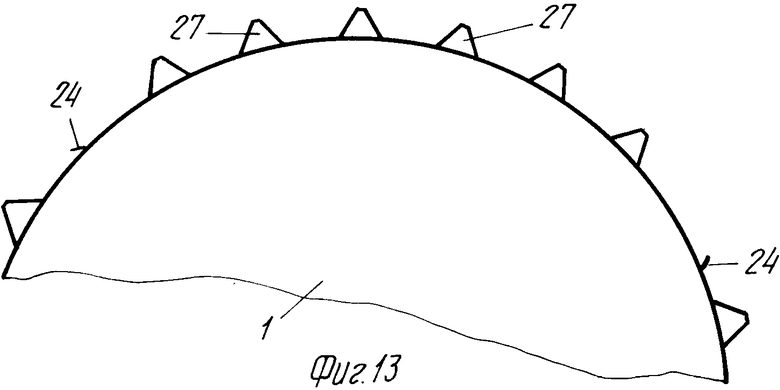

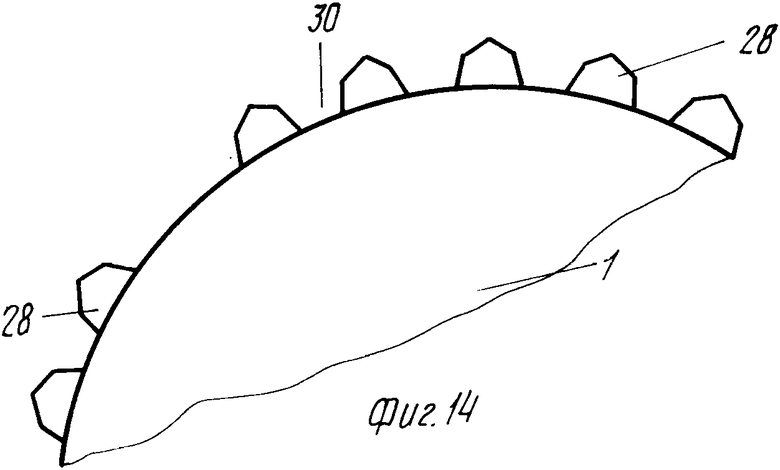

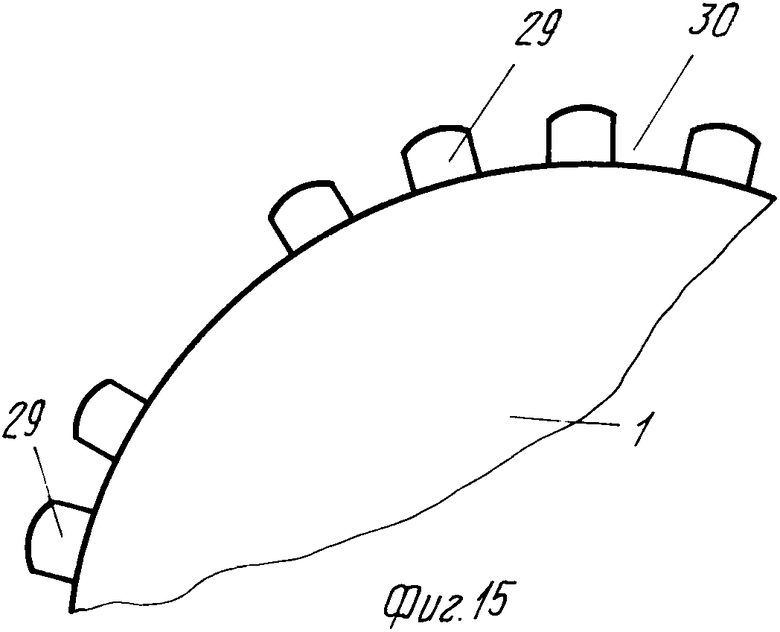

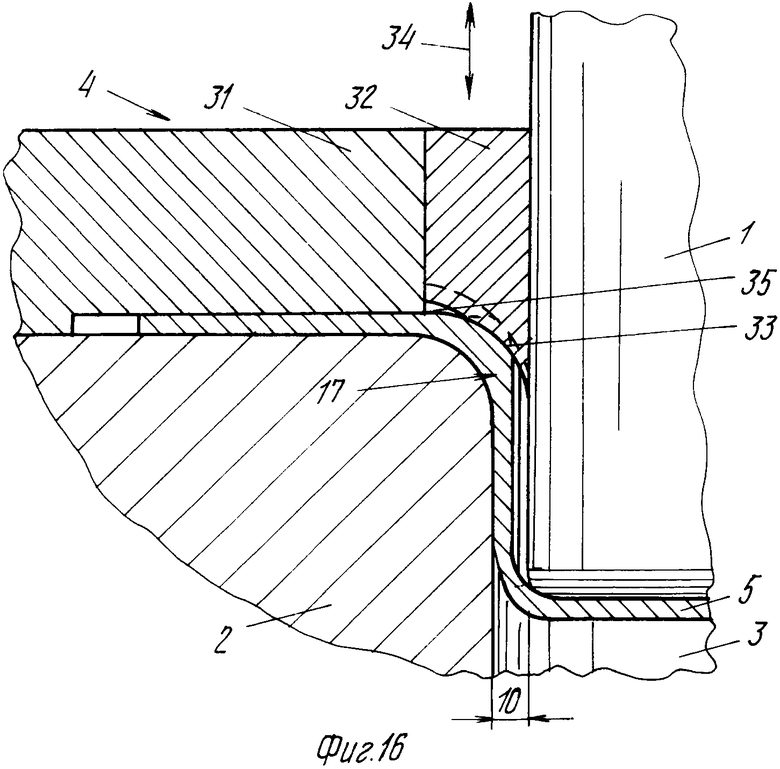

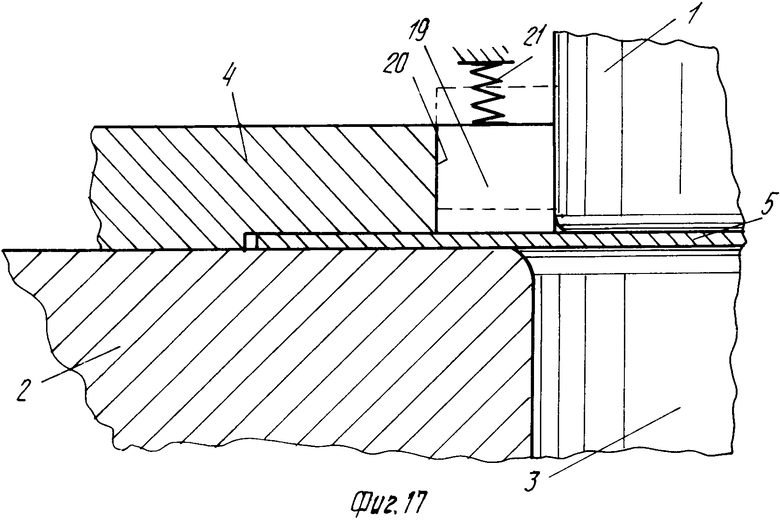

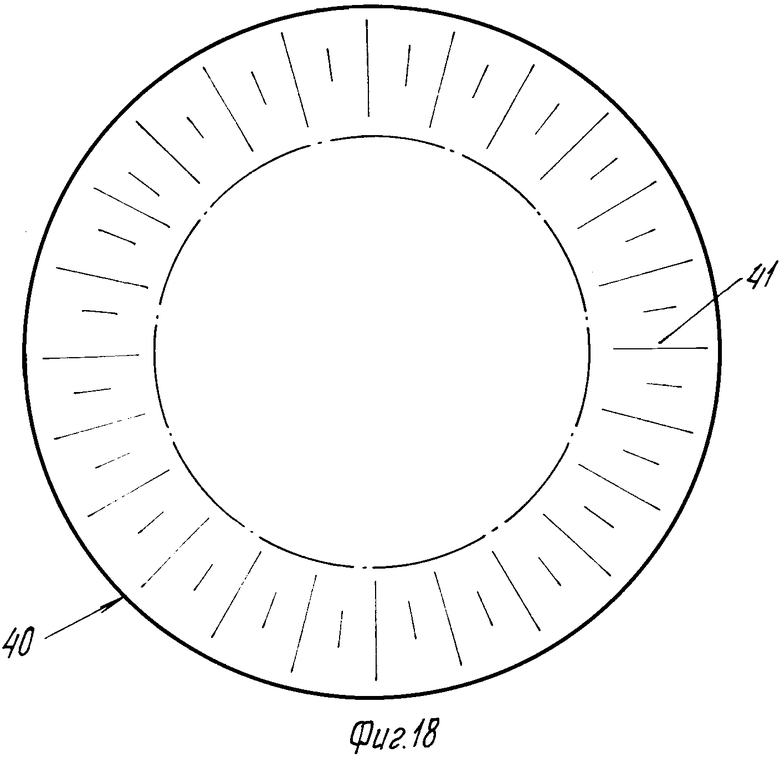

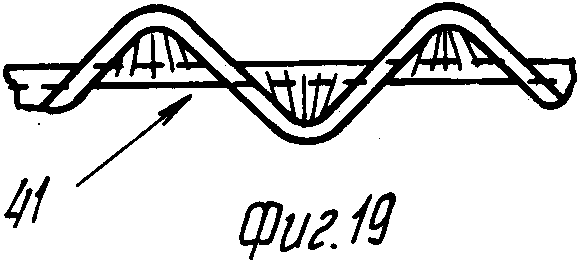

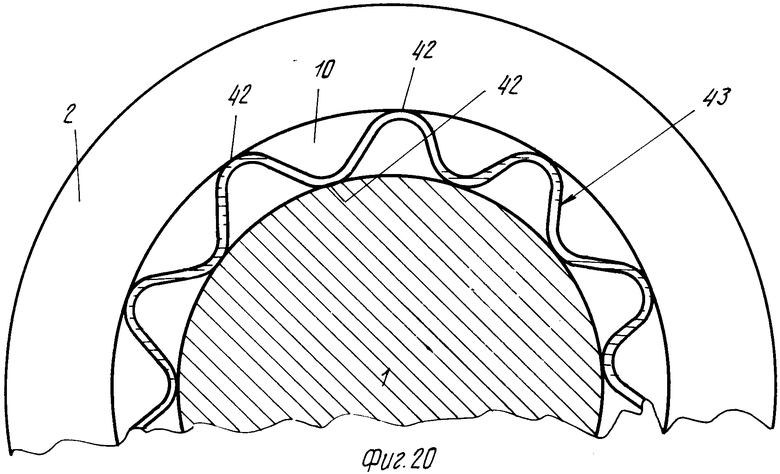

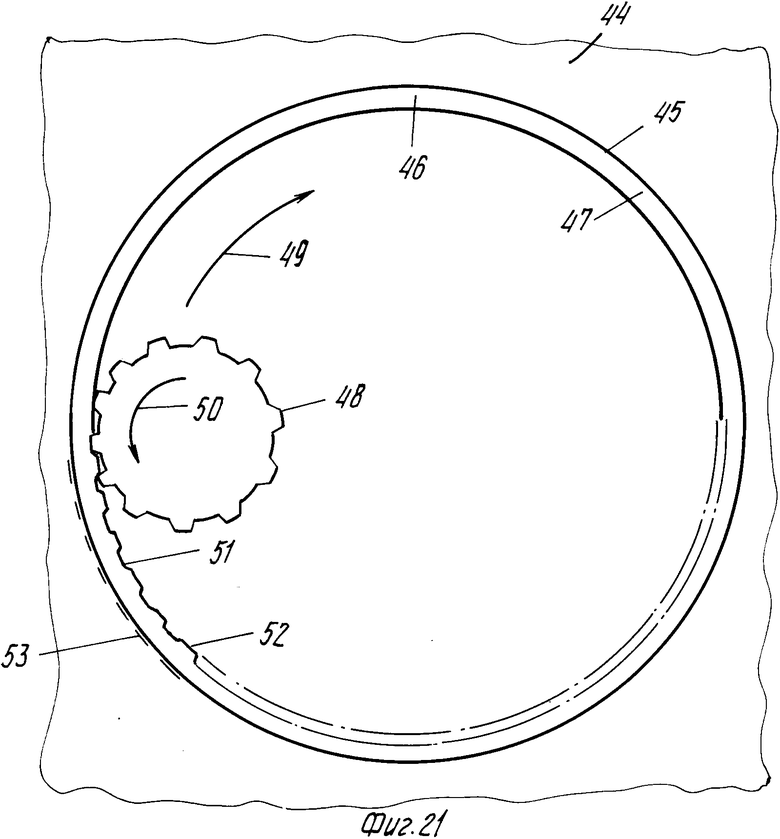

На фиг. 1-3 изображено устройство для реализации способа в нескольких рабочих ступенях; на фиг.4 - прижим устройства, вид снизу; на фиг.5 - устройство в частичном осевом сечении с радиальными пазообразными выемками, скругленными в радиальном сечении; на фиг.6-7 - фасонная деталь, изготовленная с помощью описываемого устройства, план и осевое сечение; на фиг.8-9 - вытяжной штамповочный инструмент устройства, имеющий профильные осевые ребра на боковой поверхности, вид спереди и снизу; на фиг.10-12 - фасонная деталь, план, осевое сечение и общий вид; на фиг.13-15 - устройство по фиг. 8 и 9 с различной формой осевых ребер в поперечном сечении; на фиг.16-17 - варианты выполнения составного прижима устройства в осевом сечении; на фиг. 18-20 - формованная деталь в устройстве с составным прижимом; на фиг.21 - устройство для реализации способа с радиально направленными усилиями сжатия на боковую поверхность заготовки.

Способ реализуется в устройстве, содержащем пуансон 1, матрицу 2 с рабочим отверстием 3 и прижим 4, который со стороны, обращенной к заготовке 5, выполнен с кольцевой полостью 6 круглой формы в плане. Прижим 4 в области кольцевой полости 6 имеет радиальные пазообразные выемки 7, расположенные с интервалом по окружности, прилежащие к его рабочему отверстию 8 и открытые со стороны этого отверстия. Основания 9 выемок 7 имеют плоскую форму. Между пуансоном 1 и матрицей 2 имеется вытяжной зазор 10, ширина которого больше толщины заготовки 5, например, на 5-35%.

Листовую заготовку 5 размещают в кольцевой полости 6 прижима 4 и фиксируют в центральном положении. Пуансон 1 входит в рабочее отверстие 3 матрицы 2 и начинается глубокая вытяжка листовой круглой заготовки 5 с переводом материала в обычное пластическое состояние, причем тангенциальные усилия сжатия оказывают такое же воздействие на материал круглой заготовки, что пластичный материал в области выемок 7 прижима 4 подвергается высадке и при этом проникает в выемки.

Места высадки 11 имеют большую толщину, чем зазор для вытяжки 10. При дальнейшем входе пуансона 1 в рабочее отверстие 3, во время того, как в зазоре для вытяжки 10 образуется чашеобразная фасонная деталь с боковой стенкой 12, места высадки 11 также попадают в зазор для вытяжки. В этом зазоре места высадки 11 на своих обеих сторонах подвергаются воздействию радиальных усилий сжатия с помощью боковой поверхности пуансона 1 и стенки периметра рабочего отверстия 3 матрицы 2, так что на этих сторонах мест высадки образуются посадочные зоны 13 на боковой стенке 12.

Таким образом, изготовляют фасонную деталь с боковой стенкой 12, которая с одной стороны, благодаря многим распределенным по периметру местам высадки 11 является точной по форме (круглой), а с другой стороны, благодаря точным по диаметру внутренним и наружным поверхностям, имеет точный внутренний и наружный диаметр, а именно вдоль осевого отрезка стенки по периметру, который соответствует осевой протяженности посадочных поверхностей. Точность по форме и посадке при этом получается вместе с процессом глубокой вытяжки в одну рабочую операцию. Требуется лишь незначительная обработка открытого края 14 боковой стенки 12, что можно сделать с помощью зачистки шкуркой.

Наружные поверхности 15 мест высадки 11 имеют небольшие впадины 16, расположенные только вверху на поверхностях 15. Они возникают благодаря склонности пластического листового материала к образованию складок в зоне деформации 17 и в некоторых случаях могут быть сняты с помощью шкурки.

На фиг.5 показан прижим 4, у которого открытые части 18 радиальных пазообразных выемок 7 скруглены в радиальном сечении. Благодаря этому обеспечивается давление на листовой материал, что облегчает процесс вытяжки в этом месте.

Пазообразные выемки 7 можно разместить на прижимной поверхности матрицы 2, кроме того, они могут быть образованы с помощью подвижных в осевом направлении вставок 19, размещенных в зоне мест высадки 11 в отверстиях 20 прижима 4. Управляющее реакционное усилие вставок 19 символически представлено пружиной сжатия 21 и может быть осуществлено различным образом. При этом может получиться так, что осевое реакционное усилие на всех вставках 19 может быть одинаковым или разным в зависимости от того одинаковыми или разными по толщине получают места высадки 11 в получающейся стенке 12 по периметру формуемой детали. Когда возникают места высадки 11, то вставки 19 своим усилием поднимаются на некоторую величину, образуются выемки, в которые вжимается пластичный материал листовой круглой заготовки 5.

На фиг.8 и 9 показан вытяжной пуансон 1 устройства, имеющий на боковой поверхности 22 калибрующие участки в виде профильных осевых ребер 23, между которыми находятся свободные участки 24 без ребер, служащие для изготовления внутренних посадочных зон 13 в местах высадки 11.

Деталь, полученная с помощью пуансона 1, имеет на боковой стенке 12 между местами высадки 11 с посадочными зонами 13, 15 дополнительные осевые канавки 25, образующие на внешней поверхности посадочные поверхности 26, которые позволяют получить точную, до сотых долей миллиметра по диаметру цилиндрическую стенку 12.

При применении пуансона по фиг.8 и 9 получается по периметру стенка 12, которая попеременно имеет пары с противолежащими по меньшей мере частично перекрывающимися посадочными зонами 13 и 15 и между ними отрезками с предпочтительно несколькими отдельными и внешними посадочными поверхностями 26. Длина по оси отдельных посадочных поверхностей 26 может при этом быть больше, чем длина пар посадочных зон 13 и 15 в местах высадки 11.

Пуансон 1 (фиг.8 и 9) может быть образован также без свободных участков 24, так что в этом случае также в этих местах профильные осевые ребра 23. Стенка, изготовленная по периметру с помощью такого пуансона, не имеет в этом случае никаких выпуклых мест высадки 11 с посадочными зонами 13, 15, а лишь посадочные поверхности 26.

Альтернативно или дополнительно профильные ребра 23 в описанных примерах выполнения можно предусмотреть также в стенке рабочего отверстия 3 матрицы для вытяжки 2.

Профиль поперечного сечения профильных ребер 23 представлен на фиг.9 трапециевидным. Между отдельными ребрами 23 находится достаточное промежуточное пространство, так что при проведенном при глубокой вытяжке через ребра 23 процессе выдавливания материал получающейся стенки периметра может распространиться в промежутки между ребрами 23 в обжатом виде.

Возможны также другие формы ребер 23 (фиг.13, 14, 15). На фиг. 13 показаны ребра 27 с остроугольным профилем поперечного сечения, причем здесь также предусмотрено достаточное пространство между ними; На фиг.14 - ребра 28 с тупоугольным профилем поперечного сечения на своем головном конце, в то время как головной конец ребер 29 по фиг.15 образован со скруглением. При придании им формы и соблюдении предписанного расстояния между ними между тупоугольными и скругленными зубьями 28 и 29 должно иметься в распоряжении достаточное свободное пространство 30, чтобы выдавленный материал боковой стенки 12 изготовляемой фасонной детали мог быть воспринят ими. Вследствие изготовленных с помощью свободной резки свободных пространств 30 фланцы соответствующих зубьев имеют в этом случае излом.

Устройство по фиг. 16 представляет альтернативу к фиг.17. Прижим 4 состоит здесь из двух конструктивных деталей, а именно из наружной кольцевой части 31 и неподвижной в осевом направлении, расположенной в ней внутренней кольцевой части 32. Кольцевая часть 32 в основном выступает за вытяжной зазор 10 и имеет изогнутую рабочую поверхность 33, которая обращена к листовой круглой заготовке 5 и скруглена на выходе из рабочего отверстия 3 вытяжной матрицы 2. Внутренняя кольцевая часть 32 во время глубокой вытяжки при определенном усилии приводится в действие в соответствии со стрелкой 34, так что в области зоны деформации 17 круглой заготовки 5 образуется кольцеобразное свободное пространство 35 у прижима 4, которое по действию эквивалентно управляемым вставкам 19, по фиг.17 или также неизменяемым выемкам 7 по фиг.1-4, т.е. позволяет высадку листового материала.

Поверхности пуансона 1, матрицы 2 и прижима 4, воспроизводящие нужную точность формы и посадочную точность стенки, снабжены осевыми пазами 36, (фиг.9). Выемки 7 на прижиме 4 в этом случае имеют такую форму, что в предписанных местах в зоне деформации 17 листовой круглой заготовки 5 при высадке листового материала имеет место также образование складок, причем соответствующие складки 37 втягиваются в пазы 36 при образовании стенки по боковой стенке 12 с помощью пуансона 1. Гребень складок при этом прижимается к основанию 38 пазов, так что на гребнях образуются посадочные поверхности 39.

На фиг. 18 показан плоский отрезок круглой заготовки 40, внешний край которой 41 волнообразный. Наружный край в окружном направлении может также формоваться лишь частями волнообразно. Если затем предварительно сформованную таким образом деталь ввести в устройство для глубокой вытяжки и подвергнуть глубокой вытяжке, то при этом получится чашеобразная фасонная деталь (фиг.20).

Зазор для вытяжки 10 между пуансоном 1 и матрицей 2 по своей ширине меньше, чем размер по высоте между двумя соседними гребнями волн наружного края 41. Вследствие этого на каждом гребне волны возникшей боковой стенки образуется с помощью выдавливания поверхность посадки 42, для чего гребни волн прижимаются к противолежащим по оси поверхностям вытяжного инструмента 1, 2, причем части боковой стенки 43 между гребнями волн несколько обжимаются.

В стационарном инструменте 44 (фиг.21) с круглым цилиндрическим приемным отверстием 45 находится формуемое изделие 46, которое уже имеет боковую стенку по периметру 47, которая, однако, еще не имеет посадочных поверхностей. Формуемое изделие 46 может быть, например, плоским отрезком листа, сформованным в кольцо, или изготовленной с помощью глубокой вытяжки известным способом фасонной деталью. Инструмент 48 для выдавливания, имеющий зубья по своему периметру, с помощью воздействия усилия давления движется к внутренней стороне боковой стенки периметра 47 вдоль стрелки 49, причем в соответствии со стрелкой 50 он скатывается по внутренней боковой стороне стенки периметра 47. При этом на внутренней стороне возникают выдавленные места 51 с расположенными между ними выпуклыми местами высадки 52. На противолежащей стороне боковой стенки периметра возникают соответственно пригоночные поверхности 53.

Фасонные детали, изготовленные по описанному способу и с помощью предлагаемых устpойств из листового материала особенно пригодны для применения в лопастных машинах и для насосов. Фасонные детали находят применение в качестве деталей корпуса для ступеней насосов многоступенчатых погружных насосов, особенно в погружных насосах высокого давления, в которых число ступеней насосов может составлять 60-200, а также много больше. Также подшипниковые втулки, в частности, для насосов можно изготовлять таким образом, причем в случае чашеобразной детали можно затем отделить днище чаши. Другое преимущество упомянутых фасонных деталей состоит в том, что их можно изготовлять без снятия стружки из листа из хромоникелевой стали путем технологии деформации, причем толщина материала заготовки может быть относительно большой, например 1,5 до 4,0 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2087227C1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

Использование: при изготовлении фасонных изделий, используемых, например, в лопастных машинах. Сущность изобретения: путем деформации заготовки изготавляют стенку периметра с по меньшей мере одним осевым отрезком высокой точности по форме и пригонке. Этой точности достигают благодаря тому, что приведенный в пластическое состояние перед возникновением стенки периметра листовой материал в отдельных местах периметра подвергается высадке, а затем обжатые места - калиброванию. В процессе высадки на каждую зону высадки фланца воздействуют различным по величине осевым усилием. В процессе вытяжки на несколько осевых участков образующейся боковой стенки по меньшей мере со стороны одной ее поверхности воздействуют радиально направленными усилиями сжатия. В устройстве для реализации способа прижим или матрица на обращенных друг к другу поверхностях выполнены с радиальными пазообразными выемками, расположенными с интервалом по окружности, прилежащими к рабочему отверстию матрицы или прижима и открытыми со стороны упомянутого отверстия, а пуансон и матрица выполнены с профилированными обращенными друг к другу поверхностями с калибрующими участками. Упомянутые участки могут быть выполнены в виде профильных осевых пазов на боковых противолежащих поверхностях пуансона или матрицы, донная часть которых образует рабочую поверхность или в виде профильных осевых ребер на боковых противолежащих поверхностях пуансона или матрицы и расположены по меньшей мере на части упомянутых поверхностей. Профиль осевых ребер в поперечном сечении может быть трапециевидным, остроугольным, тупоугольным или иметь скругленную форму. Прижим или матрица снабжена подвижными в осевом направлении вставками, размещенными в зонах радиальных выемок с возможностью контролируемого изгиба в осевом направлении. Прижим выполнен составным из наружной и внутренней кольцевых частей, последняя из которых подвижна в осевом направлении, выступает над наружной частью и имеет профилированную рабочую поверхность, изогнутую и скругленную со стороны пуансона в радиальном сечении. 2 с. и 11 з.п. ф-лы, 21 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Машиностроение, 1979, с.85, рис.82. | |||

Авторы

Даты

1994-08-30—Публикация

1990-10-25—Подача