Изобретение относится к области обраотки металлов давлением, точнее к прессо- анию металлов, и может быть спользовано для прессования полуфабрикатов преимущественно из гранул алюминиевых сплавов.

Цель изобретения - повышение механических свойств изделий и расширение ехнологических возможностей за счет полчения изделий из материалов с низким коэффициентом трения пары металл - валок.

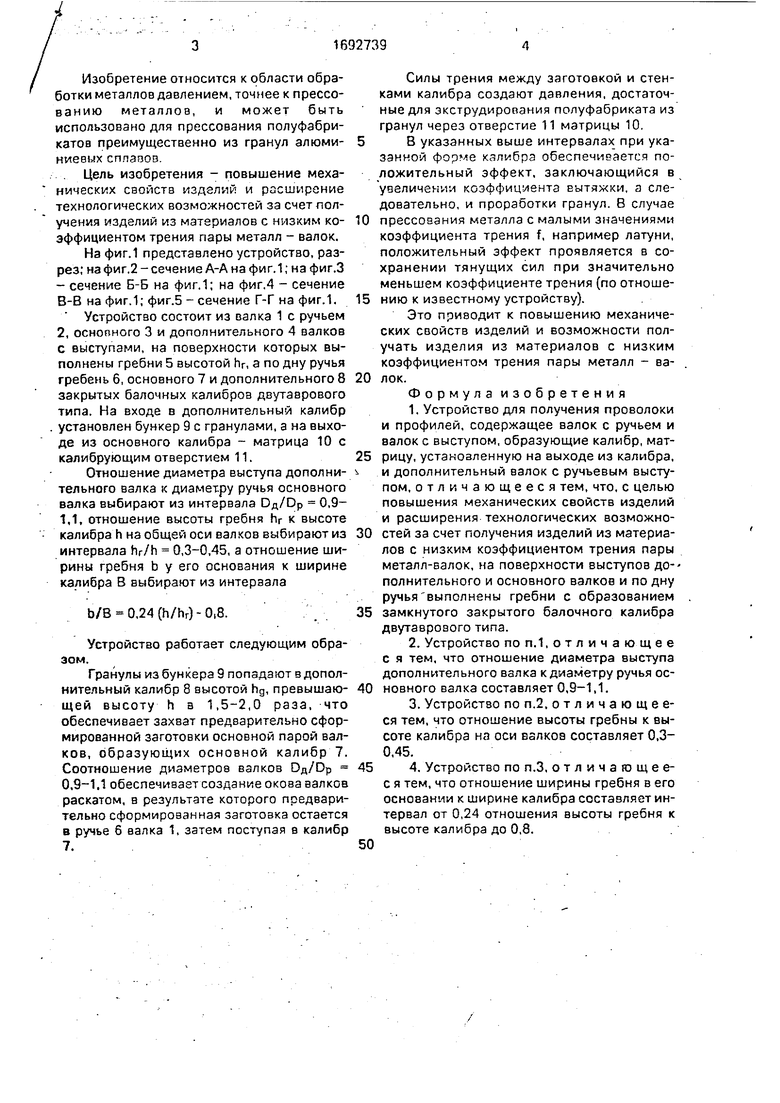

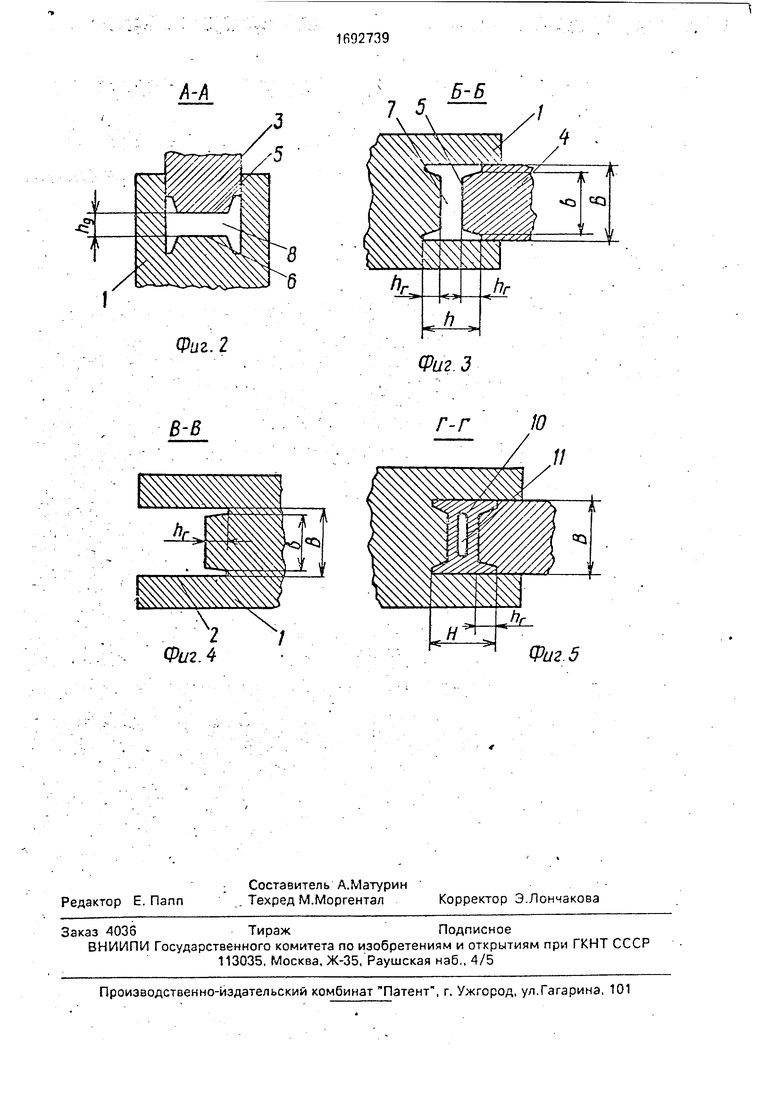

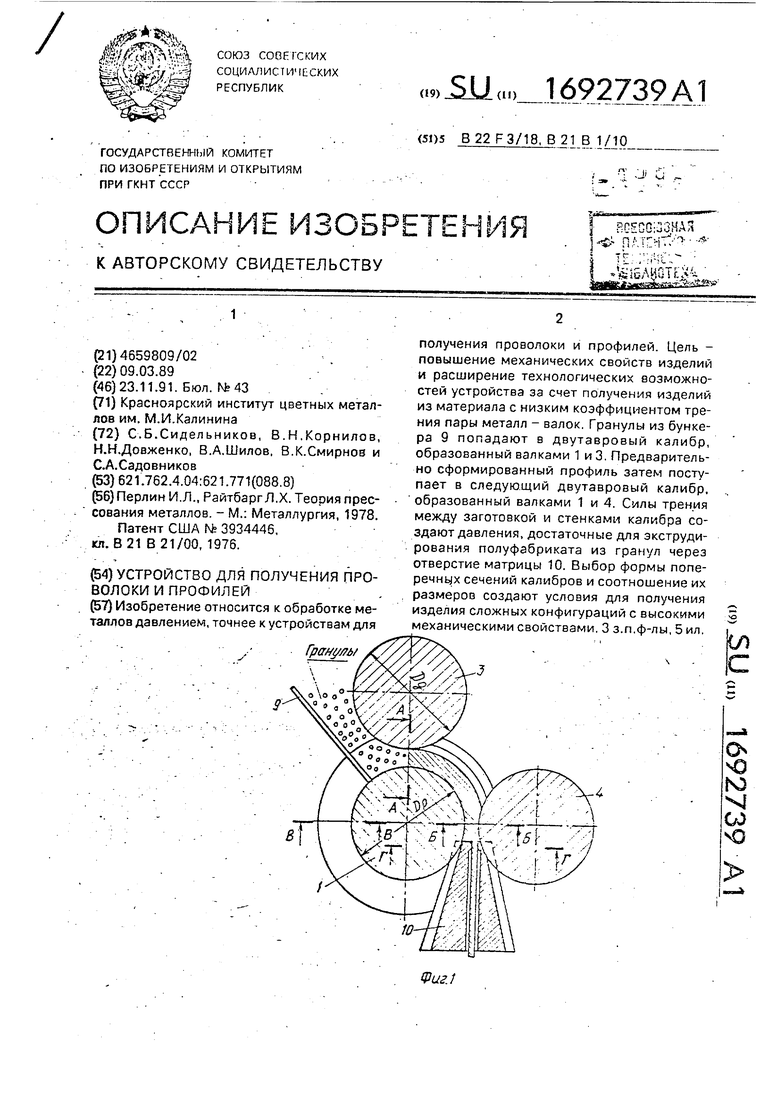

На фиг.1 представлено устройство, разрез; на фиг.2-сечение А-А на фиг. 1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; фиг.5 - сечение Г-Г на фиг.1. Устройство состоит из валка 1 с ручьем 2, основного 3 и дополнительного 4 валков с выступами, на поверхности которых выполнены гребни 5 высотой hr, а по дну ручья гребень б, основного 7 и дополнительного 8 закрытых балочных калибров двутаврового типа. На входе в дополнительный калибр установлен бункер 9 с гранулами, а на выходе из основного калибра - матрица 10 с калибрующим отверстием 11.

Отношение диаметра выступа дополнительного валка к диаметру ручья основного валка выбирают из интервала DA/DP 0,9- 1,1, отношение высоты гребня hr к высоте калибра h на общей оси валков выбирают из интервала hr/h 0,3-0,45, а отношение ширины гребня Ь у его основания к ширине калибра В выбирают из интерзала

Ь/В - 0,24 (h/hr) - 0,8.

Устройство работает следующим образом.

Гранулы из бункера 9 попадают в дополнительный калибр 8 высотой hg, превышающей высоту h в 1,5-2,0 раза, что обеспечивает захват предварительно сформированной заготовки основной парой валков, образующих основной калибр 7. Соотношение диаметров валков Од/Dp 0,9-1.1 обеспечивает создание окова валков раскатом, в результате которого предварительно сформированная заготовка остается в ручье 6 валка 1, затем поступая в калибр 7.

Силы трения между заготовкой и стенками калибра создают давления, достаточные для зкструдирования полуфабриката из гранул через отверстие 11 матрицы 10,

В указанных выше интервалах при указанной форме калибра обеспечивается положительный эффект, заключающийся в увеличении коэффициента вытяжки, а следовательно, и проработки гранул. В случае

прессования металла с малыми значениями коэффициента трения f, например латуни, положительный эффект проявляется в сохранении тянущих сил при значительно меньшем коэффициенте трения (по отношению к известному устройству).

Это приводит к повышению механических свойств изделий и возможности получать изделия из материалов с низким коэффициентом трения пары металл - валок.

Формула изобретения

1.Устройство для получения проволоки и профилей, содержащее валок с ручьем и валок с выступом, образующие калибр, матрицу, установленную на выходе из калибра,

и дополнительный валок с ручьевым выступом, отличающееся тем, что, с целью повышения механических свойств изделий и расширения технологических возможностей за счет получения изделий из материалов с низким коэффициентом трения пары металл-валок, на поверхности выступов до-- полнительного и основного валков и по дну ручья выполнены гребни с образованием

замкнутого закрытого балочного калибра двутаврового типа.

2.Устройство по п.1,отличающее с я тем, что отношение диаметра выступа дополнительного валка к диаметру ручья основного валка составляет 0,9-1,1.

3.Устройство по п.2, отличающее- ся тем, что отношение высоты гребны к высоте калибра на оси взлкоа составляет 0,3- 0,45.

4. Устройство по п.З, отличагощее- с я тем, что отношение ширины гребня в его основании к ширине калибра составляет интервал от 0,24 отношения высоты гребня к высоте калибра до 0,8.

Фиг. 2

Б-Б

Фи2 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования металла | 1990 |

|

SU1785459A3 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2334574C1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2210440C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

Изобретение относится к обработке металлов давлением, точнее к устройствам для s Гращлы В получения проволоки и профилей. Цель - повышение механических свойств изделий и расширение технологических возможностей устройства за счет получения изделий из материала с низким коэффициентом трения пары металл - валок. Гранулы из бункера 9 попадают в двутавровый калибр, образованный валками 1 и 3. Предварительно сформированный профиль затем поступает в следующий двутавровый калибр, образованный валками 1 и 4. Силы трения между заготовкой и стенками калибра создают давления, достаточные для экструди- рования полуфабриката из гранул через отверстие матрицы 10. Выбор формы поперечных сечений калибров и соотношение их размеров создают условия для получения изделия сложных конфигураций с высокими механическими свойствами. 3 з.п.ф-лы, 5 ил. (Л

В-В

Г-Г

Фиг 5

Авторы

Даты

1991-11-23—Публикация

1989-03-09—Подача