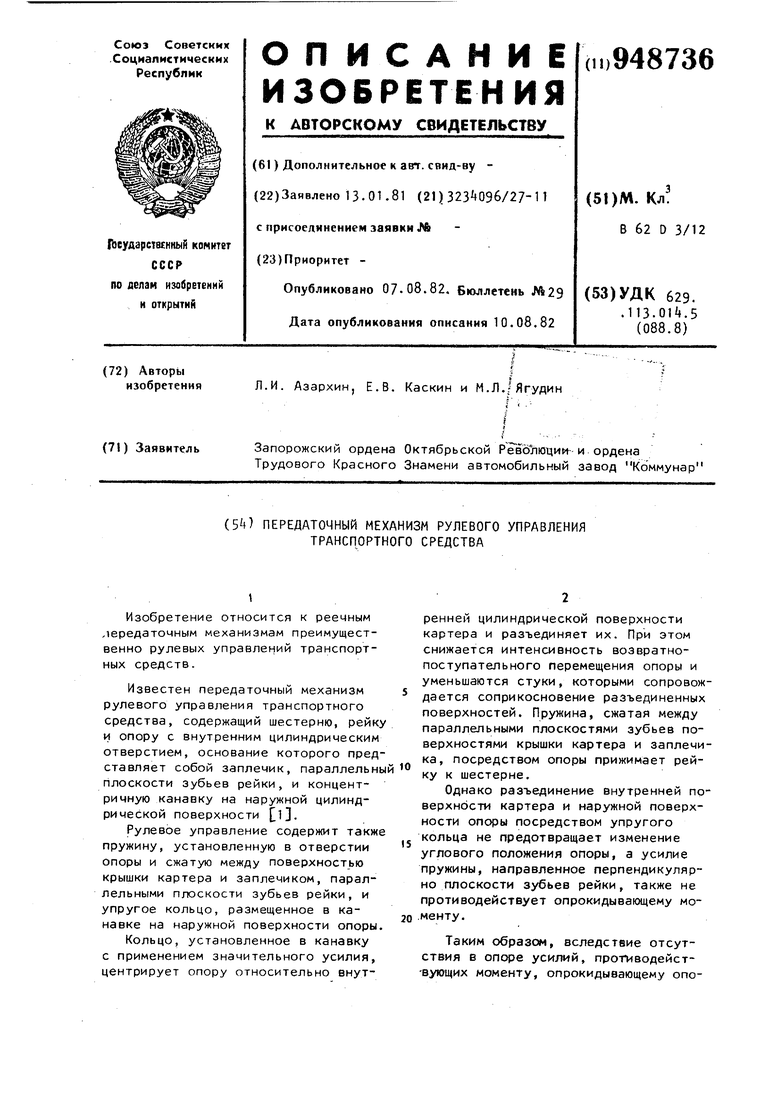

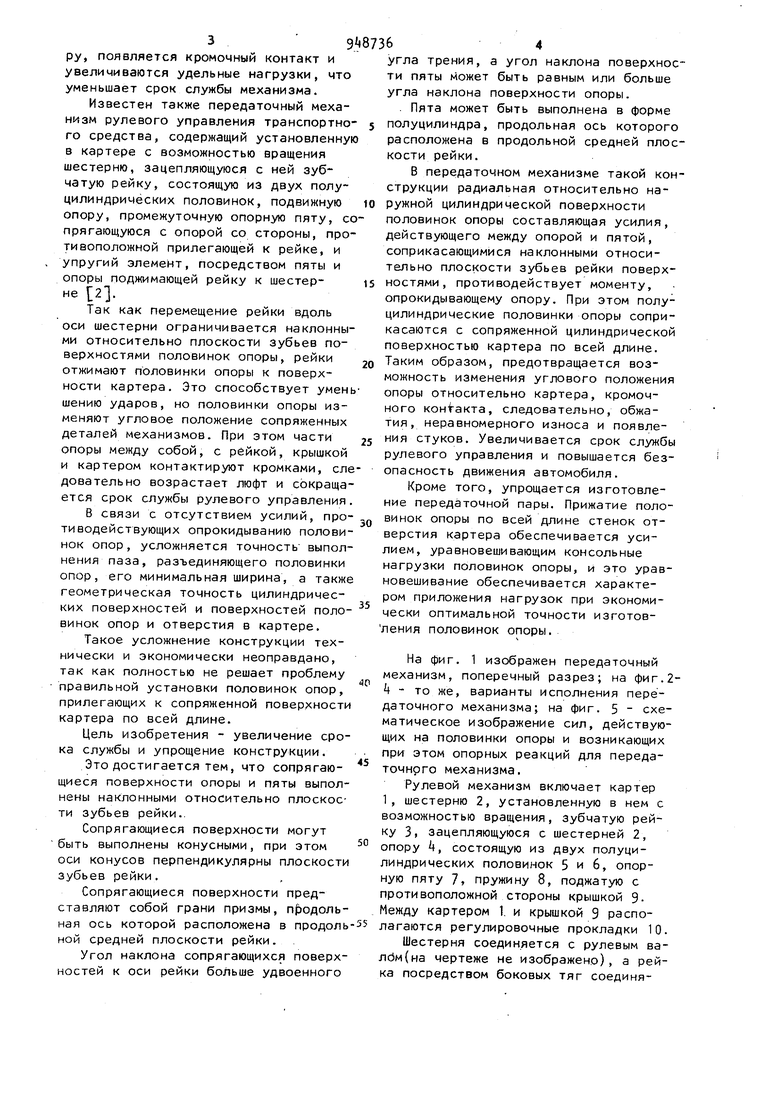

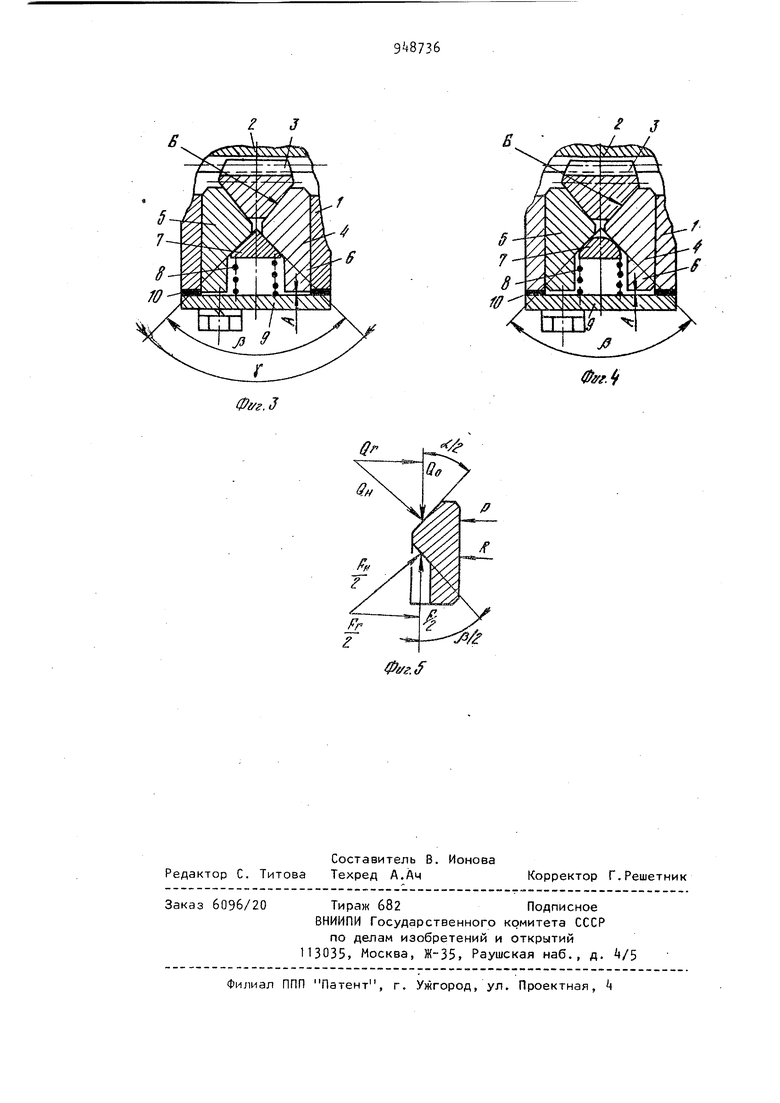

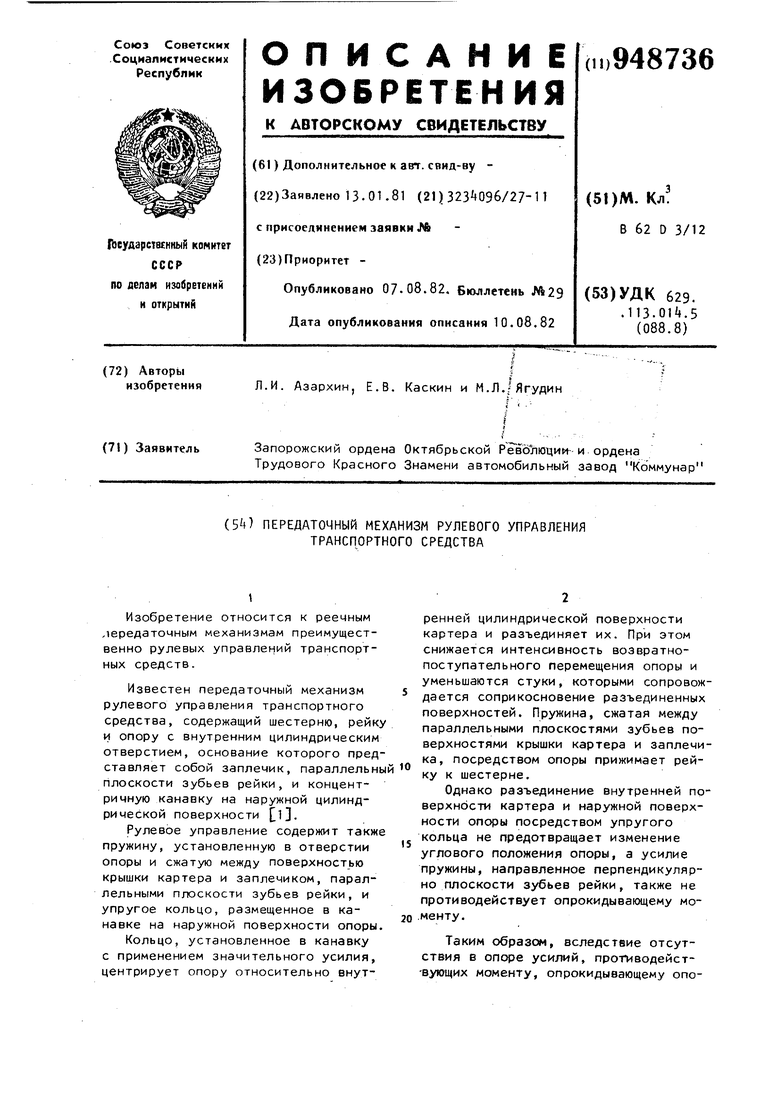

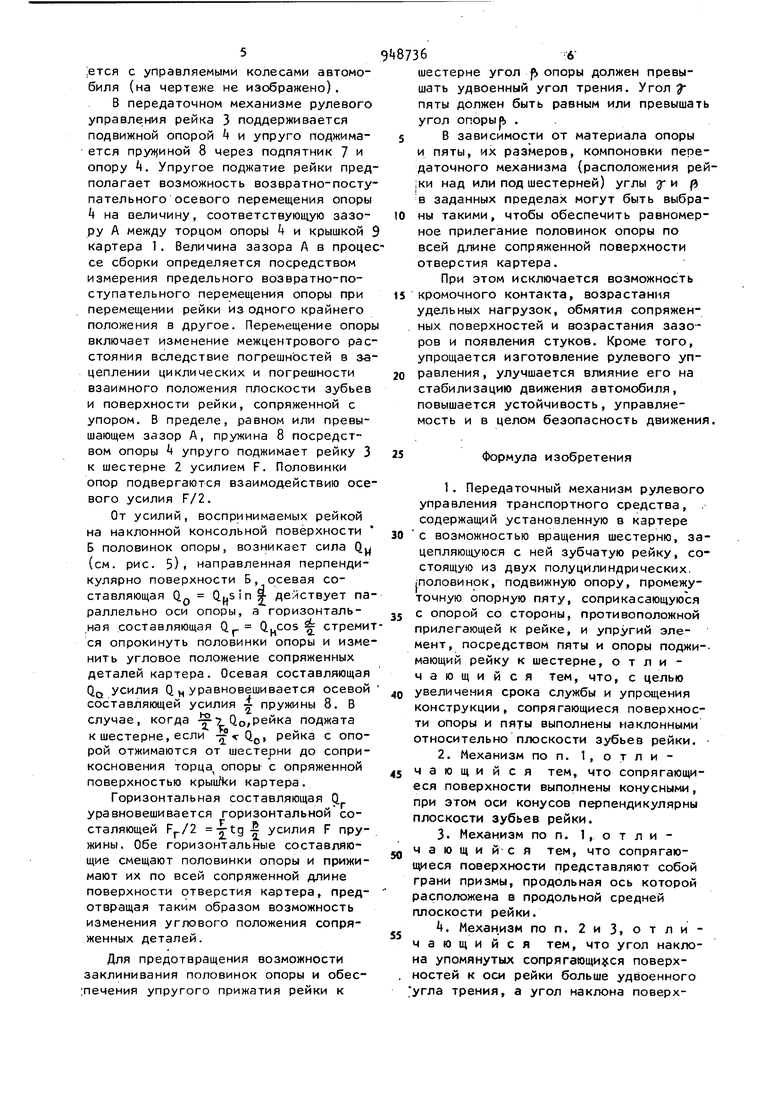

Изобретение относится к реечным лередаточным механизмам преимущественно рулевых управлений транспортных средств. Известен передаточный механизм рулевого управления транспортного средства, содержащий шестерню, рейк и опору с внутренним цилиндрическим отверстием, основание которого пред ставляет собой заплечик, параллельн плоскости зубьев рейки, и концентричную канавку на наружной цилиндрической поверхности (ij. Рулевое управление содержит такж пружину, установленную в отверстии опоры и сжатую между поверхностью крышки картера и заплечиком, параллельными плоскости зубьев рейки, и упругое кольцо, размещенное в канавке на наружной поверхности опоры Кольцо, установленное в канавку с применением значительного усилия, центрирует опору относительно внутренней цилиндрической поверхности картера и разъединяет их. При этом снижается интенсивность возвратнопоступательного перемещения опоры и уменьшаются стуки, которыми сопровождается соприкосновение разъединенных поверхностей. Пружина, сжатая между параллельными плоскостями зубьев поверхностями крышки картера и заплечика, посредством опоры прижимает рейку к шестерне. Однако разъединение внутренней по верхности картера и наружной поверхности опоры посредством упругого кольца не предотвращает изменение углового положения опоры, а усилие пружины, направленное перпендикулярно плоскости зубьев рейки, также не противодействует опрокидывающему моменту. Таким образом, вследствие отсутствия в опоре усилий, прогиводейстВующих моменту, опрокидывающему опору, появляется кромочный контакт и увеличиваются удельные нагрузки, что уменьшает срок службы механизма. Известен также передаточный механизм рулевого управления транспортного средства, содержащий установленную в картере с возможностью вращения шестерню, зацепляющуюся с ней зубчатую рейку, состоящую из двух полуцилиндричёских половинок, подвижную опору, промежуточную опорную пяту, со прягающуюся с опорой со стороны, противоположной прилегающей к рейке, и упругий элемент, посредством пяты и опоры поджимающей рейку к шестерне 2. Так как перемещение рейки вдоль оси шестерни ограничивается наклонными относительно плоскости зубьев поверхностями половинок опоры, рейки отжимают половинки опоры к поверхности картера. Это способствует умен шению ударов, но половинки опоры изменяют угловое положение сопряженных деталей механизмов. При этом части опоры между собой, с рейкой, крышкой и картером контактируют кромками, сле довательно возрастает люфт и сокращается срок службы рулевого управления В связи с отсутствием усилий, противодеиствующих опрокидыванию половинок опор, усложняется точность выполнения паза, разъединяющего половинки опор, его минимальная ширина, а также геометрическая точность цилиндрических поверхностей и поверхностей половинок опор и отверстия в картере. Такое усложнение конструкции технически и экономически неоправдано, так как полностью не решает проблему правильной установки половинок опор, прилегающих к сопряженной поверхности картера по всей длине. Цель изобретения - увеличение срока службы и упрощение конструкции. Это достигается тем, что сопрягающиеся поверхности опоры и пяты выполнены наклонными относительно плоскости зубьев рейки.. Сопрягающиеся поверхности могут быть выполнены конусными, при этом оси конусов перпендикулярны плоскости зубьев рейки. Сопрягающиеся поверхности представляют собой грани призмы, продольная ось которой расположена в продоль-55 нои средней плоскости рейки. Угол наклона сопрягающихся поверхностей к оси рейки больше удвоенного угла трения, а угол наклона поверхности пяты может быть равным или больше угла наклона поверхности опоры. . Пята может быть выполнена в форме полуцилиндра, продольная ось которого расположена в продольной средней плоскости рейки. В передаточном механизме такой конструкции радиальная относительно наружной цилиндрической поверхности половинок опоры составляющая усилия, действующего между опорой и пятой, соприкасающимися наклонными относительно плоскости зубьев рейки поверхностями, противодействует моменту, опрокидывающему опору. При этом полуцилиндрические половинки опоры соприкасаются с сопряженной цилиндрической поверхностью картера по всей длине. Таким образом, предотвращается возможность изменения углового положения опоры относительно картера, кромочного контракта, следовательно, обжатия, неравномерного износа и появления стуков. Увеличивается срок службы рулевого управления и повышается безопасность движения автомобиля. Кроме того, упрощается изготовление передаточной пары. Прижатие половинок опоры по всей длине стенок отверстия картера обеспечивается усилием, уравновешивающим консольные нагрузки половинок опоры, и это уравновешивание обеспечивается характером приложения нагрузок при экономически оптимальной точности изготовления половинок опоры. На фиг. 1 изображен передаточный механизм, поперечный разрез; на фиг.2t - то же, варианты исполнения передаточного механизма; на фиг. 5 - схематическое изображение сил, действующих на половинки опоры и возникающих при этом опорных реакций для передаточного механизма. Рулевой механизм включает картер 1, шестерню 2, установленную в нем с возможностью вращения, зубчатую рейку 3. зацепляющуюся с шестерней 2, опору 4, состоящую из двух полуцилиндрических половинок 5 и 6, опорную пяту 7 пружину 8, поджатую с противоположной стороны крышкой 9Между картером 1. и крышкой 9 располагаются регулировочные прокладки 10. Шестерня соединяется с рулевым валЬм{на чертеже не изображено), а рейка посредством боковых тяг соединя|ется с управляемыми колесами автомобиля (на чертеже не изображено). В передаточном механизме рулевого управления рейка 3 поддерживается подвижной опорой k и упруго поджимается пру)чиной 8 через подпятник 7 и опору k. Упругое поджатие рейки пред полагает возможность возвратно-посту пательного осевого перемещения опоры Ц на величину, соответствующую зазору А между торцом onopti k и крышкой картера 1. Величина зазора А в проце се сборки определяется посредством измерения предельного возвратно-поступательного перемещения опоры при перемещении рейки из одного крайнего положения в другое. Перемещение опор включает изменение межцентрового рас стояния вследствие погрешностей в за цеплении циклических и погрешности взаимного положения плоскости зубьев и поверхности рейки, сопряженной с упором, В пределе, равном или превышающем зазор А, пружина 8 посредством опоры k упруго поджимает рейку 3 к шестерне 2 усилием F, Половинки опор подвергаются взаимодействию осе вого усилия F/2. От усилий, воспринимаемых рейкой на наклонной консольной поверхности Б половинок опоры, возникает сила Q (см. рис. 5), направленная перпендикулярно поверхности Б, осевая составляющая Q - действует па горизонтальраллельно оси опоры, Q (1цС05 стреми ная составляющая ся опрокинуть половинки опоры и изме нить угловое положение сопряженных деталей картера. Осевая составляющая QQ усилия Q уравновешивается осевой составляющей усилия пружины 8, В случае, когда ,рейка поджата и - 6„, рейка с опок шестерне, если Рейка рой отжимаются от шестерни до соприкосновения торца опоры с опряженной поверхностью крыи/Ки картера. Горизонтальная составляющая Q уравновешивается горизонтальной состаляющей Fp/2 усилия F пружины. Обе горизонтальные составляющие смещают половинки опоры и прижимают их по всей сопряженной длине поверхности отверстия картера, предотвращая таким образом возможность изменения углового положения сопряженных деталей. Для предотвращения возможности заклинивания половинок опоры и обес:печения упругого прижатия рейки к 36-6шестерне угол f опоры должен превышать удвоенный угол трения. Угол пяты должен быть равным или превышать угол опоры (Ь , . В зависимости от материала опоры и пяты, их размеров, компоновки передаточного механизма (расположения рей;ки над или под шестерней) углы 9 и р в заданных пределах могут быть выбраны такими, чтобы обеспечить равномерное прилегание половинок опоры по всей длине сопряженной поверхности отверстия картера. При этом исключается возможность кромочного контакта, возрастания удельных нагрузок, обмятия сопряженных поверхностей и возрастания зазоров и появления стуков. Кроме того, упрощается изготовление рулевого управления, улучшается влияние его на стабилизацию движения автомобиля, повышается устойчивость, управляемость и в целом безопасность движения, Формула изобретения 1, Передаточный механизм рулевого управления транспортного средства, . содержащий установленную в картере с возможностью вращения шестерню, зацепляющуюся с ней зубчатую рейку, состоящую из двух полуцйлиндрических. .половинок, подвижную опору, промежуточную опорную пяту, соприкасающуюся с опорой со стороны, противоположной прилегающей к рейке, и упругий элемент, посредством пяты и опоры поджи-. мающий рейку к шестерне, отличающийся Тем, что, с целью увеличения срока службы и упрощения конструкции, сопрягающиеся поверхности опоры и пяты выполнены наклонными относительно плоскости зубьев рейки, 2,Механизм по п, 1, о т л и чающийся тем, что сопрягающиеся поверхности выполнены конусными, при этом оси конусов перпендикулярны плоскости зубьев рейки. 3.Механизм по п. 1, о т л и чающийся тем, что сопрягающиеся поверхности представляют собой грани призмы, продольная ось которой расположена в продольной средней плоскости рейки. . Механизм по п. 2иЗ, отличающийся тем, что угол наклона упомянутых сопрягающиеся поверхностей к оси рейки больше удвоенного угла трения, а угол наклона поверхности пяты равен или больше угла наклона поверхности опоры. « 5- Механизм по п, 1, о т л и ч а гаид и и с я тем, мто пята выполнена в форме полуцилиндра, продольная ось которого расположена в продольной средней плоскости рейки.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2152319, кл. В 62 D 3/00, опублйк. 19792.Патент ФРГ № 1605911,

кл. В 62 D 3/12, опублйк. 1972 (прототип),

.

Авторы

Даты

1982-08-07—Публикация

1981-01-13—Подача