(5) СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ЦИНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| Способ извлечения ванадия из золы сжигания нефтяного кокса | 2022 |

|

RU2780826C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ НЕЙТРАЛИЗАЦИИ КИСЛЫХ ШАХТНЫХ ВОД | 2012 |

|

RU2482198C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2018 |

|

RU2687363C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ШЛАМА | 2008 |

|

RU2370551C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2235140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ПЛАТИНОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169200C1 |

Изобретение относится к способу выделения хлоридов металлов, преимущественно, из вторичного сырья и может быть использовано в химической промышленности и в цветной металлургии. Известен способ получения хлористого цинка из окисноцинкового сырья путем солянокислого выщелачивания с последующей очисткой раствора oj катионных примесей и упаркой раствора хлористого цинка 1. Недостатком этого способа является его неприемлемость для сырья, содержащего сульфатную серу. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получе ния хлористого цинка из сульфатсодер жащего окисноцинкового сырья путем выщелачивания его с водой или щелочью с последующим осаж)}ением цинксодержа щего продукта, обработкой его соляно кислотой и упариванием солянокислого раствора. Далее из очищенного раствора осаждают цинк в виде карбоната действием карбоната щелочного металj a или в виде гидроксила действием щелочи С2}. Недостатком этого способа является большой расход соляной кислоты и высокая стоимость готового продукта, а также сложность способа вследствие энергоемкости процесса регенерации соды или щелочи, а также необходимость обезвреживания или регенерации большого количества сбросных вод. Цель изобретения - снижение стоимости продукта и упрощение способа за счет исключения операций переработки сбросных вод. Поставленная цель достигается тем, что согласно способу получения хлористого цинка из сульфатсодержащего окисноцинкового сырья путем его выщелачивания с последующим выделением цинксодержащего продукта, обработкой его соляной кислотой и упариванием солянокислого раствора выщелачивания ведут сернистой кислотой при и Т:Ж, равном 1:(5-10), до РН 3,01,9 а выделение цинксодержащего продукта осуществляют кипячением раствора. Пример. 100 г исходного сырья репульпируют в воде и через пуль пу пропускают SO, диспергированный с помощью керамического фильтра, при механическом перемешивании в течение времени, необходимого для достижения определенного РН, который свидетельствует о достаточности образования сернистой кислоты для выщелачивания ZnO из сырья. а). Для условий , Т:Ж - 1;5, конечный РН 2,6. Извлечение цинка в раствор содержание, цинка в растворе 119,9 г/л. б). Для условий , Т:Ж - 1:10, конечный РН 2,6. Извлечение цинка в раствор 100, содержание цинка в растворе 59,9 г/л. в). Для условий 23°С, Т:Ж 1:5, конечный РН 2,0. Извлечение цинка в раствор 93,2, содержание цинка в растворе 55,8 г/л.

Осажденный сульфит цинка отделяют от раствора фильтрацией. После этого цинк осаждают раствором фильтрат направляют на репульпацию цинковой пыли для сернистокислого выщелачивания, а осадок направляют на водную отмывку. 9

Водную отмывку осуществляют следующим образом.

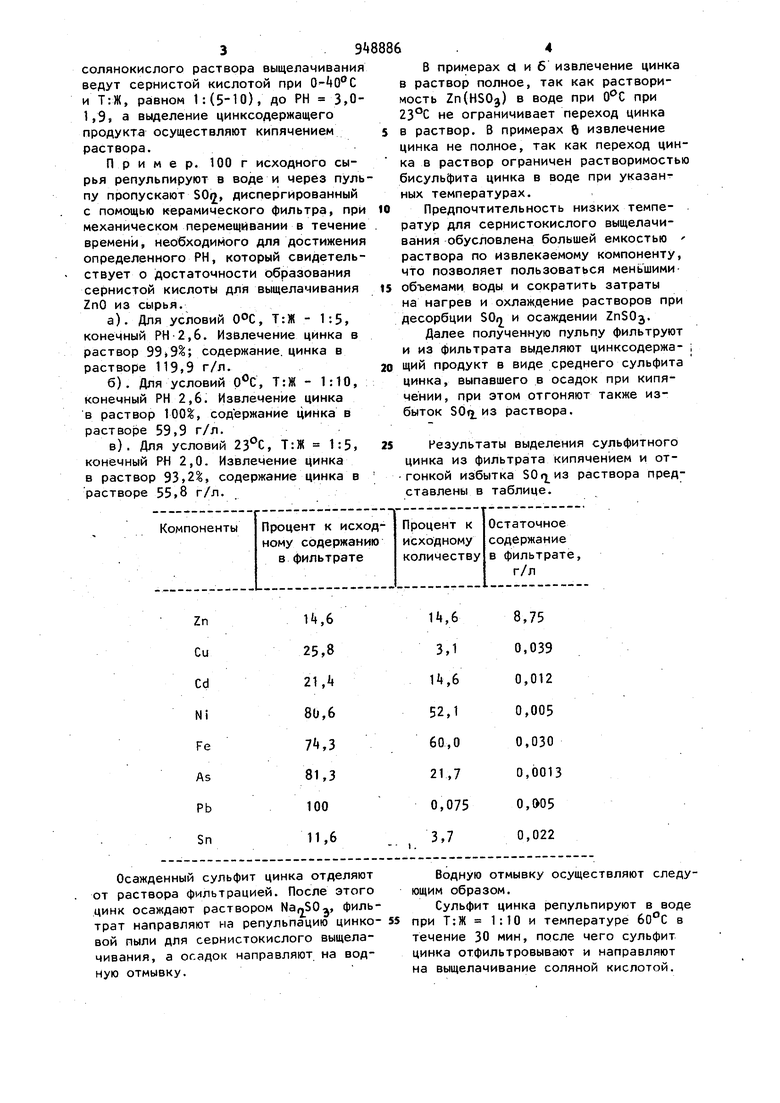

Сульфит цинка репульпируют в воде при Т:Ж 1:10 и температуре 60°С в течение 30 мин, после чего сульфит цинка отфильтровывают и направляют на выщелачивание соляной кислотой. . 4 В примерах d и б извлечение цинка в раствор полное, так как растворимость ZnCHSOj) в воде при при 23°С не ограничивает переход цинка в раствор. В примерах Q извлечение цинка не полное, так как переход цинка в раствор ограничен растворимостью бисульфита цинка в воде при указанных температурах. Предпочтительность низких температур для сернистокислого выщелачивания обусловлена большей емкостью раствора по извлекаемому компоненту, что позволяет пользоваться меньшими объемами воды и сократить затраты на нагрев и охлаждение растворов при десорбции SOij и осаждении ZnSOj. Далее полученную пульпу фильтруют и из фильтрата выделяют цинксодержа- i ЩИй продукт в виде среднего сульфита цинка, выпавшего в осадок при кипячении, при этом отгоняют также избыток Sdtj из раствора. Результаты выделения сульфитного цинка из фильтрата кипячением и отгонкой избытка раствора представлены в таблице.

- Выщелачивание соляной кислотой веут следующим образом.

В раствор соляной кислоты при меаническом перемешивании и температуе порционно вводят сульфит цина до конечного рН, равного 4, Затем раствор подвергают цементационной очистке при 70 металлической цинковой пылью. После цементационной очиски получйют раствор следующего состава: Zn 170 г/л; Си 0,21 мг/л; Cd 0,86 мг/л, Sn 1,87 мг/л; Ni 1,0 мг/л ре мг/л; As 1,0 мг/л; РЬ - слеы, serf 15,2 мг/л.

После этого солянокислый раствор цинка упаривают и получают хлористый цинк, который соответствует требованиям ГОСТа .

Предлагаемые значения параметров определены оптимальными условиями ведения процесса: температура соответствует наибольшей растворимости бисульфита цинка в воде, выше которой его растворимость уменьшается, а начальное соотношение твердой и жидкой фаз Т:Ж 1:() своим ниж- , ним пределом сортветствует границе области образования бисульфита цинка при выщелачивании, так как при Т:Ж 1: образуется сульфит цинка, нерастворимый в воде и остающийся в твердой части пульпы, а верхний предел Т:Ж 1:10 обусловлен увеличением

расхода реагентов без увеличения степени извлечения целевого компонента.

Предлагаемый способ получения хлористого цинка из сульфатсодержащегс окисного сырья по сравнению с известным позволяет получать готовый продукт высокого качества, снизить его стоимость на 12 руб. за каждую тонну.

Кроме того, предлагаемый способ упрощен за счет исключения операций регенерации выщелачивающего агента и переработки сбросных вод.

Формула изобретения

Способ получения хлористого цинка из сульфатсодержащего окирноцинкового сырья путем выщелачивания его с последующим выделением продукта, обработкой его соляной кислотой и упариванием солянокислого раствора, отличающийся тем, что, с целью снижения стоимости продукта и упрощения способа, выщелачивания ведут сернистой кислотой при и Т:Ж, равном 1:(5-10), до рН 3,0-1,9 а выделение продукта осуществляют кипячением раствора

Источники информации, принятые во внимание при экспертизе ,

2,Пйтент США № 39739 9, кл. 69-79, J976 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-02-29—Подача