Изобретение относится к области гидрометаллургии и может быть использовано в технологии получения оксида молибдена из отработанных катализаторов процессов нефте- или газопереработки для получения порошка оксида молибдена (VI) высокой чистоты.

В нефтехимической промышленности широко используются молибденсодержащие катализаторы марок ГП-534, НМГ-70, ГКО-1, ГО-70, KF 542 5R, RF 647 3Q, KF 647 1,3Q, KF 648 1,3Q, KF 905 1,3Q, KF 905-1,5Е и др. В состав этих катализаторов, помимо молибдена (10-25%), входят никель и кобальт (2-5%).

Основой катализаторов является-γ-Al2O3, на который наносится активный порошок оксида молибдена и кобальта (никеля). При использовании катализаторов происходит их постепенное «старение» за счет рекристаллизации и изменения структуры поверхности, а также за счет адсорбции металлоорганических и других веществ, блокирующих активные центры на поверхности. В этом случае каталитическая активность безвозвратно снижается и катализатор заменяется. Примеси в нефтяном сырье, такие как кремний, натрий, ванадий, никель, свинец и мышьяк, отрицательно влияют на активность и стабильность катализатора. Катализатор, отравленный указанными примесями, не восстанавливает свою активность, поэтому для увеличения времени его службы содержание этих примесей в сырье должно быть как можно меньше.

Известен способ извлечения молибдена в виде молибденовой кислоты из глиноземсодержащих отработанных катализаторов, содержащих оксид или сульфид молибдена, включающий обработку глиноземсодержащего отработанного катализатора водным раствором карбоната натрия при температуре от 60 до 100°С в количестве, превышающем стехиометрически необходимое для получения молибдена в виде молибдата натрия и серы в виде сульфата натрия, избыток которых, выраженный в массе карбоната натрия, не превышает 10%, обжиг обработанного карбонатом натрия катализатора при температуре от 600 до 800°С для превращения присутствующего молибдена в молибдат натрия, охлаждение до температуры от 70° до 80°С, растворение молибдата натрия промывкой в горячей воде при температуре от 60 до 100°С, охлаждение растворенного молибдата натрия до температуры не выше 30°С, нейтрализация охлажденного раствора молибдата натрия непрерывным введением концентрированной азотной кислоты при температуре не выше 30°С до значения рН от 5 до 6 для превращения молибдата натрия в молибденовую кислоту, далее дополнительно добавляют азотную кислоту и осаждают молибденовую кислоту. Осадок молибденовой кислоты выдерживают во взвешенном состоянии, фильтруют, промывают водой, содержащей 2% об. концентрированной азотной кислоты, и сушат с последующей прокалкой до оксида молибдена (Патент США №4075277). Перед обработкой раствором соды отработанные катализаторы подвергают предварительному окислительному обжигу для освобождения их от летучих материалов углерода и части серы.

К недостаткам известного способа следует отнести: многостадийность процесса, значительный расход реагентов (азотной кислоты и соды) и электроэнергии на двухстадийную прокалку отработанного катализатора, узкий интервал значений рН на операции осаждения молибденовой кислоты, что усложняет применение технологии на производстве, и необходимость нейтрализации и утилизации маточных кислых растворов после осаждения молибдена в виде молибденовой кислоты.

Известен способ переработки отработанного молибден-алюминийсодержащего катализатора (патент РФ №2645825), в котором измельченный катализатор замешивают в 10%-ном растворе карбоната натрия при соотношении Т:Ж=1:2, пульпу выдерживают в течение 2-4-х часов, затем в замес дополнительно вводят карбонат натрия (до 400 г соды/кг катализатора) и спекают при температуре 600°С в течение 1 ч. Полученный спек выщелачивают водой при температуре 75°С в течение 2 ч при соотношении Т:Ж=1:4, отделяют осадок на фильтре, в фильтрат вводят хлорид кальция. Фильтрат обрабатывают хлористым кальцием до рН 6,8 при температуре кипения и перемешивают в течение 60 мин. Для очистки образованного молибдата кальция от карбоната и сульфата кальция проводят конверсию сульфата кальция в карбонат кальция. Для чего осадок при перемешивании обрабатывают 15%-ным раствором карбоната натрия при Т:Ж=1:3 в течение 20 мин. Затем полученный после конверсии осадок молибдата кальция распульповывают в 10%-ном растворе алифатической одноосновной монокарбоновой кислоты - метановой, этановой или пропановой при соотношении Т:Ж=1:3 в течение 30 мин. После фильтрации и сушки при температуре 105°С получают осадок с содержанием CaMoO4 ≥99,60%. Суммарное содержание примесей Al, SO3oбщ, СаСО3 и CaSO4 не превышало 0,10%, а молибдена в растворе алифатической кислоты после обработки - ниже предела обнаружения.

Основными недостатками известного решения являются многостадийность процесса, использование большого количества реагентов, низкое содержание основного вещества. Получаемый продукт подходит только для получения ферросплавов.

Известен способ переработки отработанного алюмокобальтмолибденового катализатора по авторскому свидетельству №704654, включающий спекание катализатора с содой, выщелачивание спека раствором щелочи с переводом в раствор алюминия и молибдена с последующим отделением раствора от кобальтсодержащего осадка. Из раствора алюминий выделяют путем карбонизации его углекислым газом с добавлением в пульпу хлористого аммония в количестве 9,0-17% от содержания в ней молибдена. Образовавшуюся пульпу гидроксида алюминия расфильтровывают, фильтрат, содержащий молибден, обрабатывают сульфидом натрия и получают товарный сульфид молибдена.

Недостатком данного способа является сравнительно невысокое извлечение молибдена в раствор, продукт загрязнен алюминием, для получения оксида молибдена необходима прокалка с улавливанием сернистых газов.

Наиболее близким к заявляемому способу получения оксида молибдена из отработанного молибденсодержащего катализатора является способ (патент RU 2777315), по которому отработанный реактивированный молибденсодержащий катализатор измельчают до фракции 0,01 мм и выщелачивают раствором соды 150-300 г/л при Т:Ж=1:3-5 и кипячении пульпы в течение 30 минут, после чего отделяют нерастворимый осадок, а фильтрат направляют на нейтрализацию до значений рН 6,5-8,0. Нейтрализованный раствор обрабатывают 30% водным раствором смеси хлорида железа и алюминия в количестве 0,5-1,5 об.% при их соотношении 1:1, и кипятят в течении одного часа. Образующийся осадок отфильтровывают, корректируют рН раствора до значений 6,5-8,5 и подают на сорбцию в колонну с производительностью 300 л/(м2⋅ч). В качестве сорбента используют анионообменную смолу. Сорбцию проводят до содержания вольфрама в выходящем растворе выше 10 мг/л, после чего процесс сорбции прекращают. Десорбцию молибдена с сорбента проводят 7-10% раствором аммиака, десорбат упаривают с получением кристаллов парамолибдата аммония. Затем продукт сушат и прокаливают до получения твердого порошка оксида молибдена (VI).

Основной недостаток способа - многостадийность процесса, высокий расход реагентов, неселективная стадия очистки парамолибдата натрия от примесей сорбцией на анионите с большим расходом десорбирующего раствора, требующего в последующем значительных расходов на упарку десорбата для выделения кристаллов парамолибдатов аммония.

Еще одним недостатком процесса является невысокая производительность сорбционных колон, т.к. необходим большой объем загрузки анионита, а также дополнительные затраты на оборудование.

Техническим результатом, на достижение которого направлено заявленное изобретение, является снижение числа стадий переработки отработанного реактивированного катализатора и расхода реагентов, при одновременном повышении эффективности процесса извлечения и очистки оксида молибдена, а также упрощении процесса в целом.

Указанный технический результат достигается за счет того, что отработанный молибден-кобальтовый катализатор подвергают окислительному обжигу, выщелачивают молибден раствором соды, отделяют нерастворимый остаток фильтрацией, далее промывают его водой в режиме репульпации, после чего из полученного фильтрата, объединенного с промывной водой и подкисленного до рН 2,0 - 4,0 извлекают молибден в виде парамолибдата аммония путем экстракции смесью экстрагентов ТАА+ТБФ в присутствии углеводородного разбавителя (УВР), а затем осуществляют его сушку и прокалку до оксида молибдена.

Именно благодаря заявленной совокупности приемов осуществления предложенного способа в сочетании с соблюдением определенных условий их выполнения, стало возможным достижение вышеуказанного технического результата.

Обжиг отработанного катализатора проводят предпочтительно до остаточного содержания углерода ≤0,5%, серы ≤0,8%.

Температура содового раствора на стадии обработки составляет 40 - 80°С, а концентрация соды 5,0-10,0%, при этом соотношение Т:Ж=1:(1,5-3,5).

Нерастворимый осадок после содовой обработки промывают водой в режиме репульпации при соотношении Т:Ж=1:(3,0-3,5) и температуре 60-80°С в течение 1 часа.

Экстракционная смесь для извлечения и очистки молибдена имеет состав; % об.: 15-18 ТАА+40-50 ТБФ, остальное-углеводородный разбавитель.

Экстракцию молибдена проводят в каскаде центробежных экстракторов.

При осуществлении окислительного обжига происходит выгорание кокса на поверхности пор катализатора, что обеспечивает доступ раствора соды при проведении последующей его обработки раствором соды и промывной воды с выделением парамолибдата натрия в раствор с меньшим расходом реагентов и температурой обработки. Селективное выделение молибдена из объединенных фильтратов экстракцией смесью ТАА+ТБФ в разбавителе при рН 2,0-4,0 позволяет одновременно проводить его извлечение, концентрирование и очистку от всех примесей. Из полученного реэкстракта выделяют парамолибдат аммония осаждением или упаркой до влажных солей, который прокаливают до оксида молибдена.

Ниже приведено описание экспериментов осуществления способа получения оксида молибдена из отработанных молибден-кобальтовых катализаторов на носителе из оксида алюминия по прототипу и заявляемому способу.

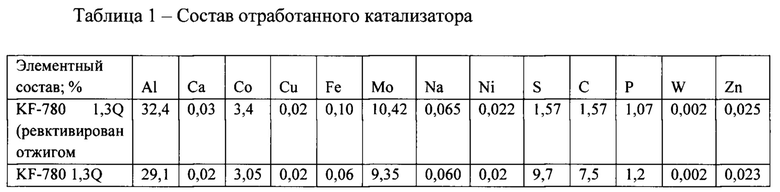

Исследования по способу-прототипу проводили на пробах отработанного реактивированного катализатора марки KF-780 1,3Q, состав которого приведен в таблице 1.

Опыт 1 (прототип).

Навеску пробы 500 г отработанного реактивированного катализатора KF-780 1,3Q измельчали до фракции 0,02-0,5 мм и проводили обработку раствором соды концентрации 150 г/л при Т:Ж=1:3,5 в течение 10 минут при комнатной температуре, после чего температуру пульпы поднимали до кипения и выдерживали пульпу при этой температуре под мешалкой в течение 30 минут. После чего пульпу фильтровали на вакуумном фильтре, осадок отправляли в отходы, а фильтрат охлаждали до комнатной температуры, добавляли в него раствор соляной кислоты до рН 7,0 и 10 мл смеси водных растворов хлорида железа (+3) и хлорида алюминия с концентрацией солей в растворе 30%. Соотношение солей хлорида железа и хлорида алюминия в смеси 1:1 (моль:моль). Полученный раствор кипятили 60 минут при 100°С и постоянном перемешивании раствора. В процессе кипячения из раствора выпал коричнево-рыжий осадок. Осадок отфильтровали на вакуумном фильтре, довели рН фильтрата до 8,0 соляной кислотой и провели сорбцию примесей пропусканием раствора через колонку, заполненную анионитом Lanxess MP 62 WS, контролируя на выходе содержание вольфрама в каждых 100 мл выходящего раствора. При достижении значения вольфрама в выходящем растворе ≥15 мг/л, процесс сорбции прекратили и провели десорбцию молибдена с сорбента пропусканием 8%-ного раствора аммиака до получения на выходе раствора десорбата, содержащего парамолибдат аммония.

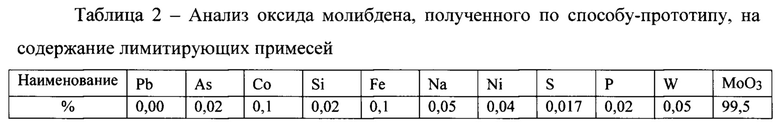

Полученный десорбат выпаривали до получения кристаллов парамолибдата аммония, после чего осадок парамолибдат аммония сушили при температуре 200°С и прокаливали при 440°С до получения порошка оксида молибдена (VI). Выход оксида молибдена от загруженного с катализатором молибдена составил 80%, а расход соды на его извлечение- 4,2 кг/кг оксида молибдена.

Оксид молибдена анализировали на содержание примесей и основного вещества на атомно-эмиссионном спектрометре с индуктивно-связанной плазмой (АЭС ИСП), 1С АР 6300 Duo. Результаты анализа приведены в таблице 2.

Опыт 2 (заявляемый способ)

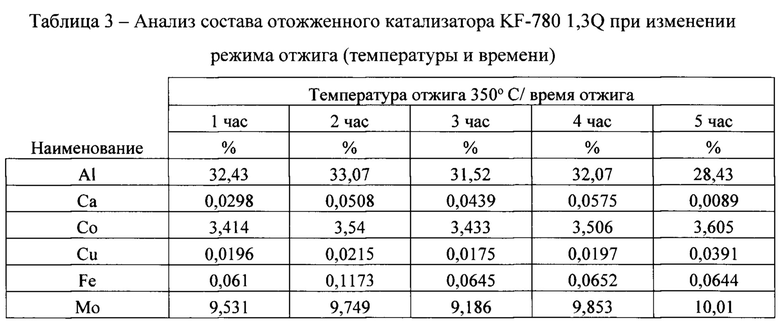

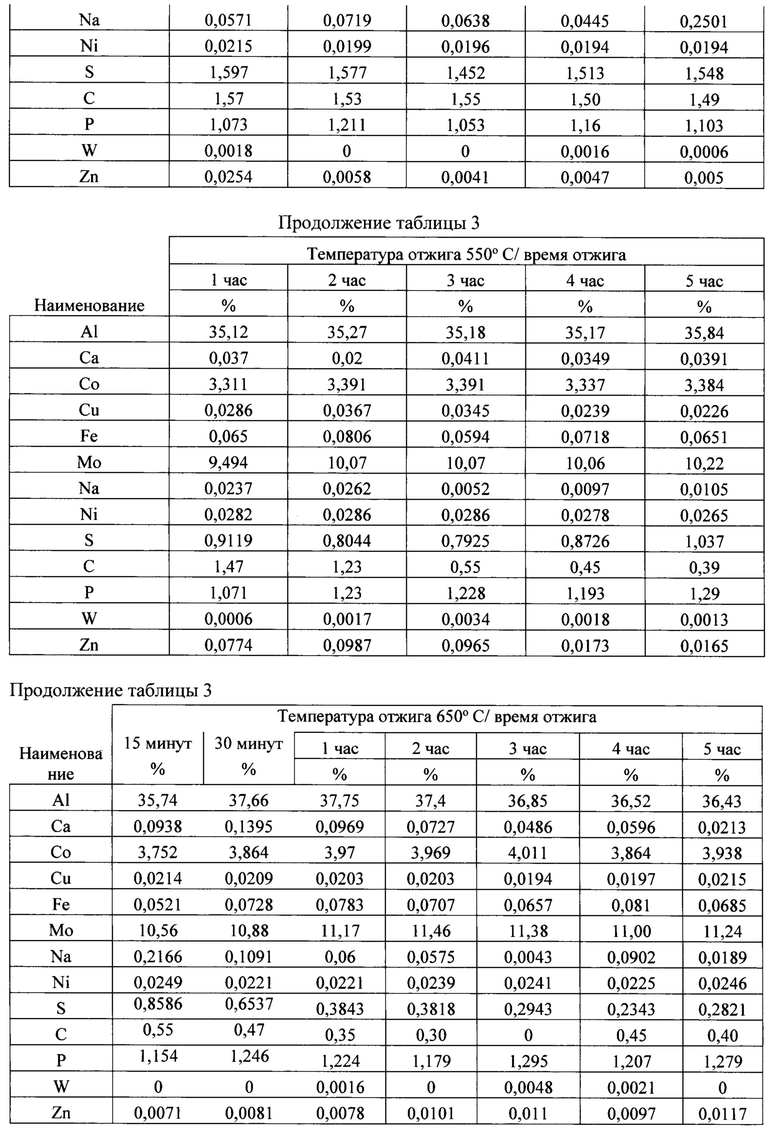

Навеску пробы 100 г отработанного катализатора KF-780 1,3Q (состав приведен в таблице 1) отжигали в муфельной печи при температуре 350-550°С с доступом воздуха в течение 1-5 часов, а при температуре 650°С в течение 0,25-5 часов, затем охлаждали до комнатной температуры и анализировали на содержание молибдена и сопутствующих примесей, в том числе, серы и углерода. Результаты анализа состава отожженного катализатора приведены в таблице 3.

Как видно из таблицы 3, активное выгорание кокса и серы начинается при температуре ≥550°С и времени выдержки образца от 0.5 и более часов.

Опыт 3 (заявляемый способ)

Для данного опыта были отобраны образцы проб катализатора KF-780 1,3Q, отожженного при температуре 350°С и 550°С с доступом воздуха, которые далее обрабатывали раствором соды 4-15% при температуре 40-8СГС в течение 1-3-х часов при Т:Ж=1:(1,5-3,5), пульпу фильтровали на вакуумном фильтре, полученный осадок отмывали горячей водой в режиме репульпации при Т:Ж=1:(3,0-3,5) и температуре 60-80°С, после чего отделяли нерастворимый осадок на вакуумном фильтре, анализировали на содержание молибдена и отправляли на дальнейшую переработку. Промывную воду и фильтрат объединяли, определяли общий объем и анализировали на содержание молибдена и примесей, после чего проводили извлечение оксида молибдена с одновременной очисткой от примесей путем экстракции смесью ТАА+ТБФ в углеводородном разбавителе. Оксид молибдена получали из парамолибдата аммония выделением его из реэкстракта осаждением парамолибденовой кислоты, после чего ее промывали деионизованной водой, сушили и прокаливали до оксида.

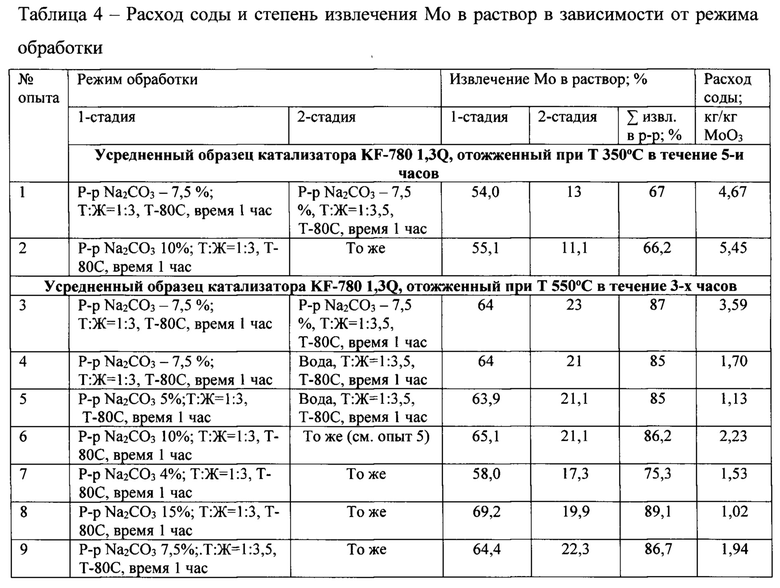

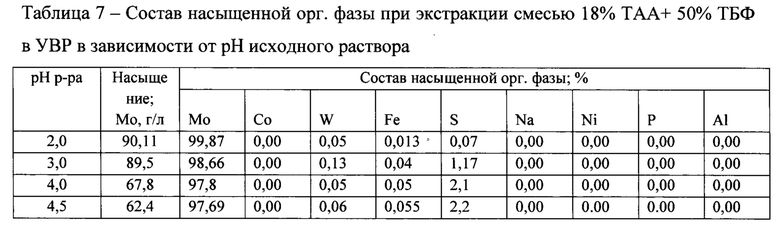

В таблице 4 приведены результаты эксперимента по выделению молибдена в раствор после содовой обработки (расход соды на обработку и степень извлечения молибдена в раствор).

Как показывают результаты эксперимента, степень извлечения молибдена в раствор зависит от температуры обжига катализатора (остаточного содержания серы и углерода в отожженном катализаторе) и температуры обработки пульпы, а расход соды на обработку - от количества и состава выщелачивающего раствора соды. Время перемешивания не оказывает большого значения при контакте ≥1 часа ни на извлечение молибдена, ни на расход соды. При второй последовательной обработке кека горячей водой или раствором соды извлечение молибдена находится на одном уровне - 86-87%, но при этом расход соды меньше в 1,5 - 2,0 раза при одинаковом Т:Ж. Оптимальными параметрами режима выщелачивания молибдена следует считать температуру 60-80°С, концентрацию соды 5-10%, Т:Ж=1:(1,5-3,5). Остаточное содержание серы в отожженном катализаторе при этом должно быть ≤0,8%, а углерода - ≤0,5%. Извлечение молибдена в раствор составит ≥85%, а расход соды 1,1-2,2 кг/кг оксида молибдена. Опыт 4 (заявляемый способ)

Экстракцию молибдена проводили из объединенного раствора (фильтрат+промывная вода), полученного выщелачиванием проб отработанного катализатора после выжигания при температуре 550°С в течение 3-х часов в оптимальном режиме.

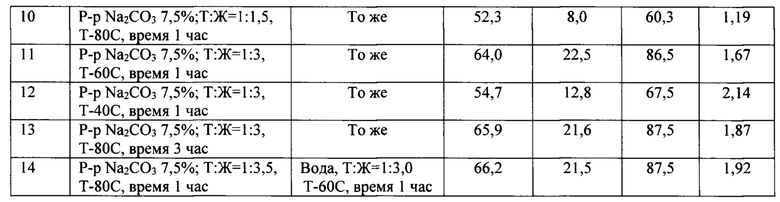

Состав исходного раствора для подбора оптимального состава экстрагента приведен в таблице 5. Раствор нейтрализован до рН=3 соляной кислотой.

В качестве экстрагента использовали третичный амин с углеводородными радикалами С7-С9 (ТАА), который предварительно переводили в солевую форму обработкой 1М кислотой (HCl или H2SO4) при O:В=1:1 и трибутиловый эфир фосфорной кислоты (ТБФ). В качестве углеводородного разбавителя (УВР) использовали парафин нефтяной жидкий, фракция С10-С13. Время контакта фаз - 10 минут. Стабильность смеси экстрагентов проверяли насыщением ее молибденом из исходного раствора при О:В=1:(4-10). Результаты приведены в таблице 6.

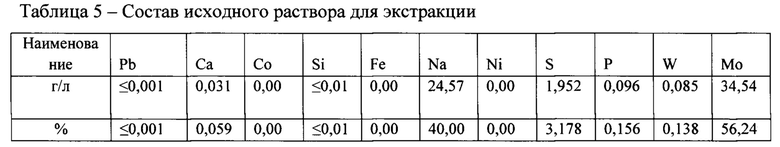

В таблице 7 приведен состав насыщенной органической фазы состава 18% ТАА+50% ТБФ в зависимости от рН исходного раствора (рН=2,0-4,5) при контакте О:В=1:10. ТАА предварительно переводили в солевую форму обработкой 1М HCl при 0:В-1:1, время контакта фаз-10 минут.

С ростом рН снижается емкость экстрагента и его селективность, при снижении рН исходного раствора до 1,5 из раствора выпадали осадки парамолибдата аммония. Органическую фазу после насыщения промывали водой при O:В=5:1 за 3 последовательных контакта, после чего реэкстрагировали молибден 5% раствором аммиака с получением парамолибдата аммония. Из парамолибдата аммония осаждали молибденовую кислоту при нейтрализации раствора соляной кислотой до рН=2,7 - 3,5, которую промывали деионизованной водой с рН=2,5, сушили и прокаливали до оксида молибдена.

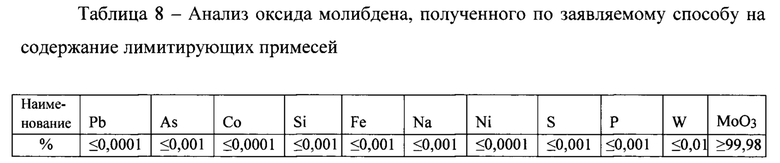

В таблице 8 приведен анализ полученного оксида молибдена на содержание примесей и основного вещества. Как показывают результаты анализа, суммарное содержание примесей в оксиде молибдена составило менее 200ррт, в том числе лимитирующих каталитические свойства - менее 30 ppm.

Отличие заявленного способа от известных технологических приемов состоит в том, что операцию извлечения и очистки молибдена от примесей проводят экстракцией с использованием смеси экстрагентов ТАА и ТБФ состава; % об.: 15÷18 ТАА и 40÷50 ТБФ в углеводородном разбавителе, не содержащем ароматические примеси. При этом сокращается число стадий перечистки оксида молибдена, а его чистота по примесям на порядок выше.

Проведенный расчет требуемого числа ступеней каскада для экстракции молибдена показал, что для его извлечения с очисткой от примесей нужен каскад центробежных экстракторов с общим числом ступеней не менее 13, в том числе на экстракцию и реэкстракцию 10 ступеней, 3 - на промывку экстракта. Число ступеней может варьироваться в зависимости от состава исходного раствора и заданного извлечения молибдена.

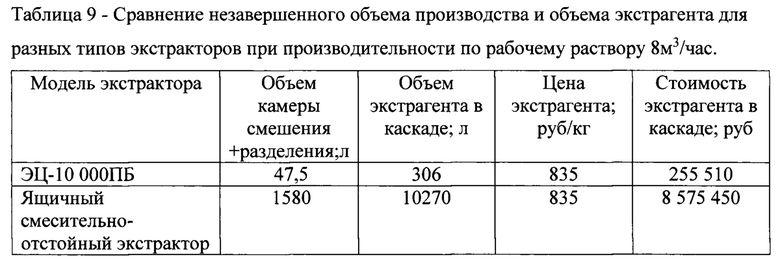

Ниже в табл.9 приведен сравнительный расчет объема загрузки экстрагента и его стоимость при реализации процесса в каскаде центробежных экстракторов ЭЦК-320 и ящичном смесительно-отстойном при производительности по рабочему раствору 8 м3/час, число ступеней в каскаде 13.

Из представленных результатов расчетов видно, что объем и стоимость экстрагента, находящегося в незавершенном производстве в каскаде на базе экстракторов ЭЦК-320 в 33,5 раза меньше, чем в ящичном смесительно-отстойном экстракторе. Это касается также рабочих растворов, содержащих молибден.

Способ получения оксида молибдена из отработанных реактивированных молибден-кобальтовых катализаторов является неочевидным, заявляемые материалы и параметры технологического процесса обоснованы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отработанного молибден- и вольфрамсодержащего катализатора | 2021 |

|

RU2777315C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО МОЛИБДЕН-АЛЮМИНИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2011 |

|

RU2466199C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2268885C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| Способ переработки молибденовых продуктов, содержащих триоксид молибдена | 1990 |

|

SU1733491A1 |

| СПОСОБ РАЗДЕЛЕНИЯ УРАНА И МОЛИБДЕНА ИЗ КАРБОНАТНЫХ СОЛЕВЫХ УРАН-МОЛИБДЕНОВЫХ ВОДНЫХ РАСТВОРОВ | 2009 |

|

RU2409688C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ОРГАНИЧЕСКИМИ ГИДРОПЕРОКСИДАМИ | 2007 |

|

RU2367609C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2010 |

|

RU2453498C1 |

Изобретение относится к области гидрометаллургии и может быть использовано в технологии получения оксида молибдена из отработанных катализаторов на носителе из оксида алюминия процессов нефте- или газопереработки для получения порошка оксида молибдена (VI) высокой чистоты. Способ включает окислительный обжиг отработанного катализатора и выщелачивание молибдена раствором соды. Нерастворимый осадок отделяют фильтрованием с последующей промывкой водой. Из полученного фильтрата, объединенного с промывной водой и подкисленного до рН 2,0-4,0, извлекают молибден экстракцией в виде парамолибдата аммония. Экстракцию ведут смесью третичного амина с углеводородными радикалами С7-С9 и трибутилового эфира фосфорной кислоты (ТАА+ТБФ) в присутствии углеводородного разбавителя (УВР). Полученный парамолибдат аммония сушат и прокаливают до оксида молибдена. Обеспечивается снижение числа стадий переработки отработанного реактивированного катализатора и расхода реагентов при одновременном повышении эффективности процесса извлечения и очистки оксида молибдена, а также упрощении процесса в целом. 6 з.п. ф-лы, 9 табл.

1. Способ получения оксида молибдена из отработанных молибден-кобальтовых катализаторов на носителе из оксида алюминия, заключающийся в том, что отработанный молибден-кобальтовый катализатор подвергают окислительному обжигу, выщелачивают молибден раствором соды, отделяют нерастворимый осадок фильтрованием с последующей промывкой водой, после чего из полученного фильтрата, объединенного с промывной водой и подкисленного до рН 2,0-4,0, извлекают молибден экстракцией смесью экстрагентов третичного амина с углеводородными радикалами С7-С9 и трибутилового эфира фосфорной кислоты (ТАА+ТБФ) в присутствии углеводородного разбавителя (УВР) в виде парамолибдата аммония, а затем осуществляют его сушку и прокалку до оксида молибдена.

2. Способ по п. 1, отличающийся тем, что обжиг отработанного катализатора проводят до остаточного содержания углерода ≤0,5%, серы ≤0,8%.

3. Способ по п. 1, отличающийся тем, что концентрация раствора соды на стадии выщелачивания составляет 5,0-10,0%, а соотношение Т:Ж=1:(1,5-3,5).

4. Способ по п. 1, отличающийся тем, что нерастворимый осадок после выщелачивания раствором соды промывают водой в режиме репульпации при соотношении Т:Ж=1:(3,0-3,5) и температуре 60-80°С в течение 1 часа.

5. Способ по п. 1, отличающийся тем, что экстракционная смесь для извлечения молибдена имеет состав: 15-18% ТАА+40-50% ТБФ, остальное - углеводородный разбавитель.

6. Способ по п. 1, отличающийся тем, что экстракцию молибдена проводят в каскаде центробежных экстракторов.

7. Способ по п. 1, отличающийся тем, что выщелачивание молибдена осуществляют при температуре раствора соды 40-80°С.

| Способ переработки отработанного молибден- и вольфрамсодержащего катализатора | 2021 |

|

RU2777315C1 |

| MENGLEI ZHANG et.al | |||

| Highly efficient recovery of molybdenum from spent catalyst by an optimized process | |||

| JOURNAL OF THE AIR & WASTE MANAGEMENT ASSOCIATION | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ПАВЛОВ А.В | |||

| и др | |||

| Способы утилизации отработанных молибденсодержащих катализаторов нефтехимического синтеза | |||

| Известия высших учебных | |||

Авторы

Даты

2025-04-14—Публикация

2024-06-28—Подача