(5) способ ПОЛУЧЕНИЯ гипсового ВЯЖУЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2005 |

|

RU2290373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2263641C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| Способ получения гипсового вяжущего | 1982 |

|

SU998411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| Способ получения гипсовой формовочной смеси | 1986 |

|

SU1503170A1 |

| Способ получения гипсового вяжущего | 1986 |

|

SU1511231A1 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1744074A1 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1773888A1 |

| Способ получения гипсового вяжущего | 1981 |

|

SU1011580A1 |

Изобретение относится к химической технологии вяжущих материалов и может быть использовано при получении гипсового вяжущего тепловой обработкой гипсового камня при атмосферном давлении. Известен способ получения гипсового вяжущего, включающий тепловую обработку измельченного гипсового камня при атмосферном давлении с введением воды или пара в количестве 0,8-1,0% при 110-120°С lj. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ теп ловой обработки гипсового сырья в присутствии добавки поваренной соли при атмосферном давлении . Недостатками известного способа является небольшая прочность, повышенный расход вяжущего и большая влажность изготовленных образцов и изделий. Целью изобретения является увеличение прочности вяжущего. Поставленная цель достигается тем, что согласно способу получения гипсового вяжущего, включающему тепловую обработку при атмосферном давлении измельченного гипсового сырья с введением в него до или -в процессе тепловой обработки добавки,в гипсовое сырье в качестве добавки вводят диспергатор-нафталинсульфонат в количестве 0,01-5,00% от массы сырья. Использование предлагаемого способа возможно в технологических схемах производства гипсовых изделий с помолом как до, так и после тепловой обработки. Однако больший эффект достигается при дегидратации порошкообразного сырья. Введение диспергатора предотвращает слипание частиц, а также способствует получению более плотных кристаллов полугидрата и таким образом обеспечивает более равномерную

дегидратацию гипсового сырья и соответственно повышение качества получаемого вяжущего.

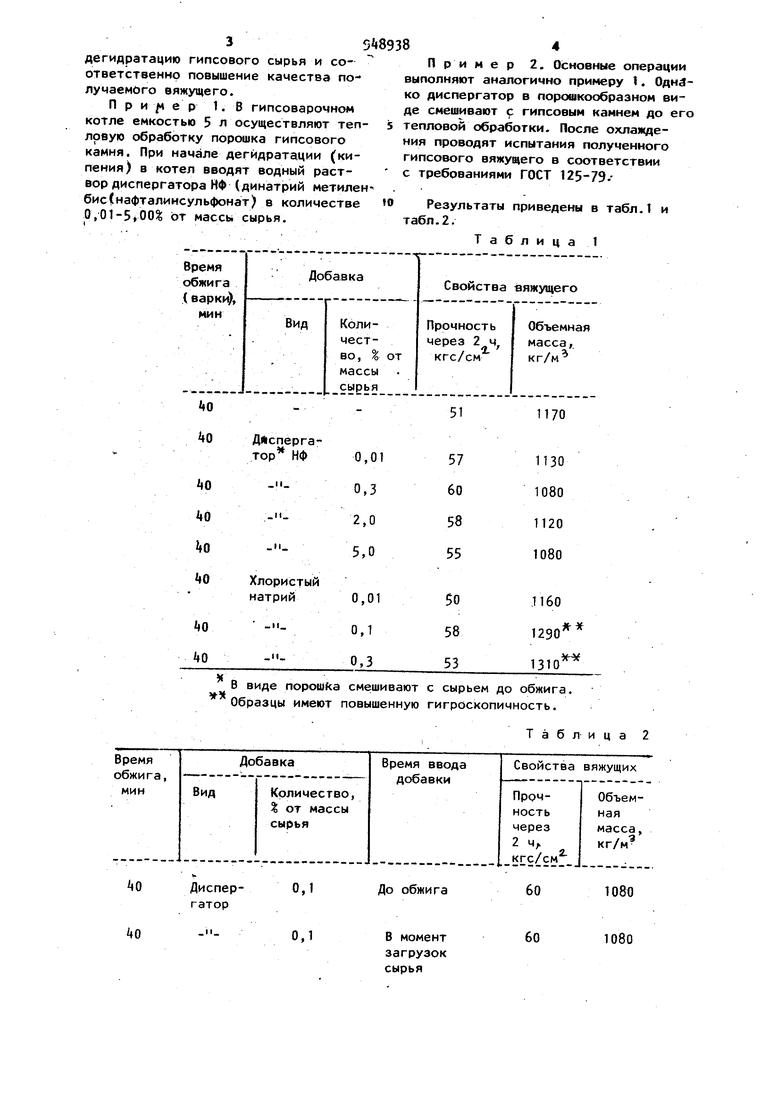

П р и / ер 1. В гипсоварочном котле емкостью 5 л осуществляют теп- 5 лрвую обработку порошка гипсового камня. При начале дегидратации (кипения) в котел вводят водный раствор диспергатора НФ (динатрий метиленбис(нафталинсульфонат) в количестве О 0, от массы сырья.

В виде порошка смешивают с сырьем до обжига.

Образцы имеют повышенную гигроскопичность.

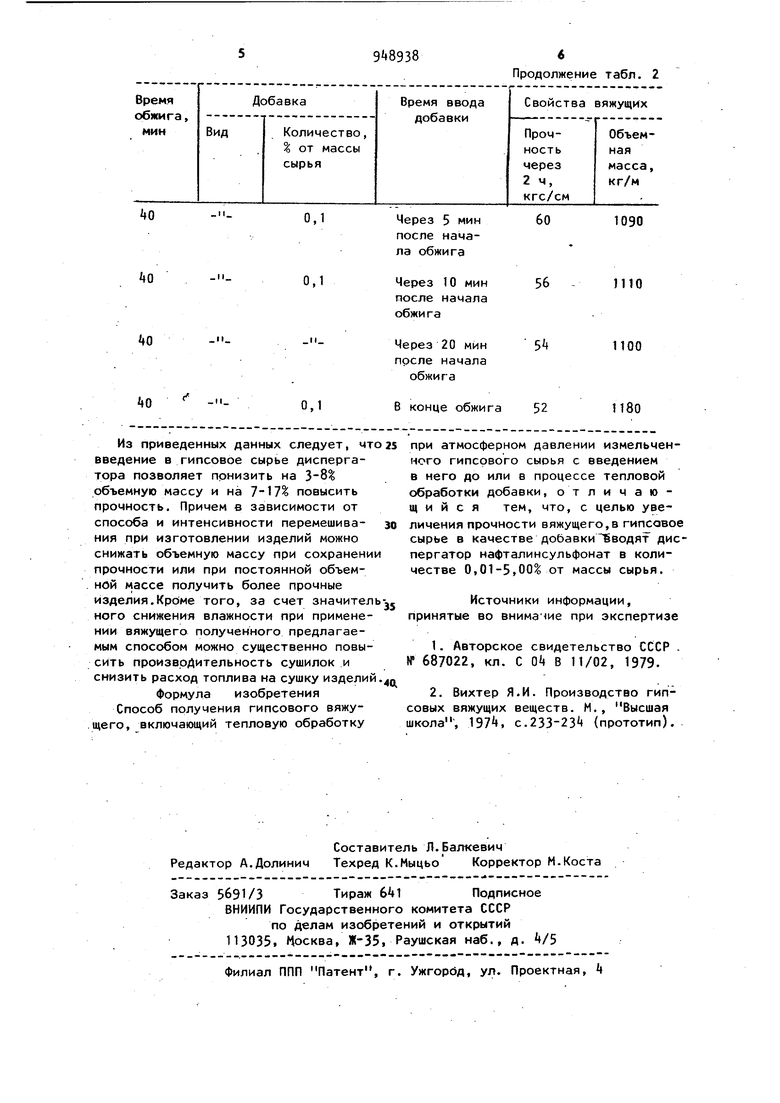

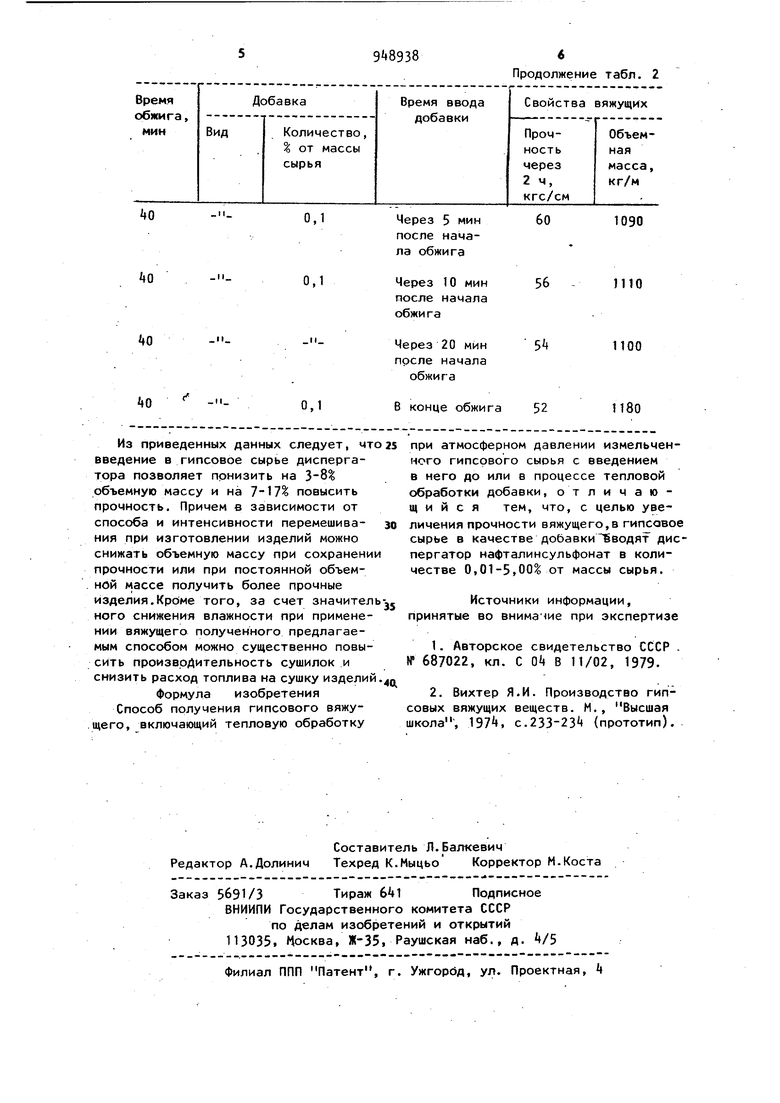

0 Диспер- 0,1 гатор

kO 0,1

Пример 2. Основные операции выполняют аналогично примеру 1. Однако диспергатор в порошкообразном виде смешивают с гипсовым камнем до его

Таблица 2

60

1080

До обжига

60

1080 тепловой обработки. После охлаждения проводят испытания полученного гипсового вяжущего в соответствии с требованиями ГОСТ 125-79 Результаты приведены в табл.1 и табл.2. Таблица 1

0

0,1

ko

0,1

0

0,1

Из приведенных данных следует, что 25 введение в гипсовое сырье диспергатора позволяет понизить на 3-8% объемную массу и на 7-17% повысить прочность. Причем в зависимости от способа и интенсивности перемешива- зо ния при изготовлении изделий можно снижать объемную массу при сохранении прочности или при постоянной объемной массе получить более прочные изделия.KpdMe того, за счет значитель-,. него снижения влажности при применении вяжущего полученного предлагаемым способом можно существенно повысить производительность сушилок и снизить расход топлива на сушку изделий. Формула изобретения

Способ получения гипсового вяжущего, включающий тепловую обработку

Продолжение табл. 2

60

1090

56

1110

5

1100

а 52

1180

при атмосферном давлении измельченного гипсового сыоья с введением в него до или в процессе тепловой обработки добавки, отличающийся тем, что, с целью увеличения прочности вяжуще го, в гипсовое сырье в качестве добавки Шводят диспергатор нафталинсульфонат в количестве 0,01-5,00 от массы сырья.

Источники информации, принятые во внимачие при экспертизе

Авторы

Даты

1982-08-07—Публикация

1980-09-22—Подача