1

Изобретение относится к способам изготовления бетонполимерных изделий и может быть использовано при изготовлении облицовочных изделий для декоративной отделки и химической защиты зданий различного назначения ,

Известен способ изготовления бетонполимерных изделий, включающий сушку, вакуумирование и пропитку бетонных и железобетонных изделий маномером с последующей термокаталитической полимеризацией в толще бетона Cl.

Этот способ имеет недостатки, обусловленные летучестью мономера и связанной с этим необходимостью принимать специальные мероприятия для предотвращения потерь мономера на испарение, для обеспечения пожаро- и взрывобезопасности, а также для антитоксичной защиты производства.

Известен также способ изготовле- , ния бетонполимерных изделий путем пропитки газосиликатного бетона полимеризационноспособным агентом на основе одного или смеси олигоэфир5 акрилатов - триоксиэтилен-о1,1и-диметакрилат типа ТГМ-3,о1,1АЬметакрил(бистриэтиленгликоль)фталат и ot ,и)-диметакрил(1,3)(бис-глицерин)-2-фта. лат типа МГФ-9 с последующей полимеризацией в присутствии перекисного инициатора {.21.

Однако, как показывает опыт, при термообработке из плотного бетона размером в плане мм, про5 питанных ТГМ-3, за счет частичного испарения олигоэфиракрилата при полимеризации на поверхности образуются участки, где полимерный компонент отсутствует. Это снижает прочность

20 и долговечность и ухудшает внешний вид изделия. Если пропитывать бетон более плотный, чем газосипикат, вязким олигоэфиракрилатом типа МГФ-9 или смесью ТГМ-3 и МГФ-9| то процесс пропитки замедляется настолько, что оказывается практически не пригодным для производства. Так, экспериментально установлено, что даже после суточного выдерживания в пропиточной среде толщина пропитанного слоя не превышает 1 мм, что совершенно недостаточно для антикоррозионной защиты или декоративной отделки. Наиболее близким к предлагаемому является способ изготовления бетонполимерных изделий путем последовательной пропитки низковязким и высоковязким пропиточными составами с последующей полимеризацией при повышенной температуре или гамма-облучении Сз;}. Известный способ многодельный, при пропитке низковязким пропиточным составом-мономером винилового ряда бетонное изделие подвергают многократному вакуумированию при разрежении 10. мм рт.ст. и пропитке под давлением 2-3 ати в течение ч с пос ледующим обдувом воздухом с температурой . При пропитке высоковязки пропиточным составом-петролатумом, нагрётым до 85-95°С, изделия выдержи вают в течение 2-3 ч. При повь1шенной температуре однов|эеменно с пенетраци ей петролатума в поверхностный слой изделия происходит полимеризация мономера. Известный способ сложен в осущест влении, имеет повышенные энергозатра ты.Цель изобретения - интенсификация и упрощение процесса пропитки. Указанная цель достигается тем, что согласно способу изготовления бетонполимерных изделий путем последовательной пропитки их низковязким высоковязким пропиточными составами с последующей полимеризацией при повышенной температуре или гамма-облучении, пропитку осуществляют триоксиэтилен-с1,1и-диметакрилатом и с(.,и -метакрил (бис-триэтиленгликоль) фталатом, причем отношение времени пропитки низковязким составом ко вре мени пропитки высоковязким составом находится в пределах (2:1)-(20:1). Согласно способу изготовления бег тонполимерных изделий полимеризационноспособным агентом с последующей полимеризацией пропитку -Осуществляют полимеризационноспособными вза 9 04 иморастворимыми олигоэфиракрилатами в порядке нарастания их вязкости, т.е. в начале проводят пропитку низковязким олигоэфиракрилатом - триоксиэтилен-Ы иЬдиметакрилатом типа ТГИ-3 с вязкостью 9.0-9,5 сП, а затем высоковязким олигоэфиракрилатом с.,и -метакрил(бис-триэтиленгликоль) фталатом типа МГФ-9 с вязкостью 178-180 сП. Предлагаемый способ осуществляют следующим образом. Отформированные изделия после набора распалубочной прочности и высушивания вначале пропитывают низковязким олигоэфиракрилатом, например ТГИ-3. в течение -10 ч, а затем более вязким, например МГФ-9. в течение 0, ч. После этого осуществляЮ.Т полимеризационную обработку радиационным или тепловым способом, в последнем случае в состав олигоэфиракрилатов до пропитки вводят инициаторы полимеризации, например перекись метилэтилкетона. Низковязкий олигоэфиракрилат при пропитке не только интенсивно проникает в бетонную массу, но и способствует последующему проникнове ° вязкого олигоэфиракрилата, feM самым интенсифицируется процесс пропитки. Вязкий олигоэфиракрилат, в свою очередь, не только не испаряется сам, но и препятствует испарению менее вязкого олигоэфиракрилата, связываясь с ним за счет взаиморастворения. Тем самым обеспечивается повышенная прочность и долговечность бетонполимера и улучшается внешний вид изделий. Пример . Формуют бетонные плиты размером мм. Нижний слой толщиной 20 мм формуют из цементно-песчанопо бетона М200. Верхний фактурный слой толщиной 15 мм готовят из смеси следующего состава, белый цемент 500, мраморная крошка 1250, окись хрома 50. Изделий подвергают тепловой обработке, высушивают, после чего помещают на 6 ч в емкость с ТГМ-3 (относительная вязкость 9 сП), а затем выдерживают в емкости с-МГФ-9 (относительная вязкость 178 сП) в течение 2 ч. После пропитки плиты подвергают обработке у-лучами с интегральной дозой 3 мегарада..По окончаниит-обработки плиты шлифуют и полируют. Прочность плит

на изгиб после такой обработки составляет 28.МПа, цвет лицевой поверх ности темно-зеленый, фактура-полированная, блеск по блескомеру ФБ-2 30-33 ед., морозостойкость - более 500 циклов. Для плит, не обработанных полимером, прочность составляет 6,5 МПа, поверхность не поддается полировке.

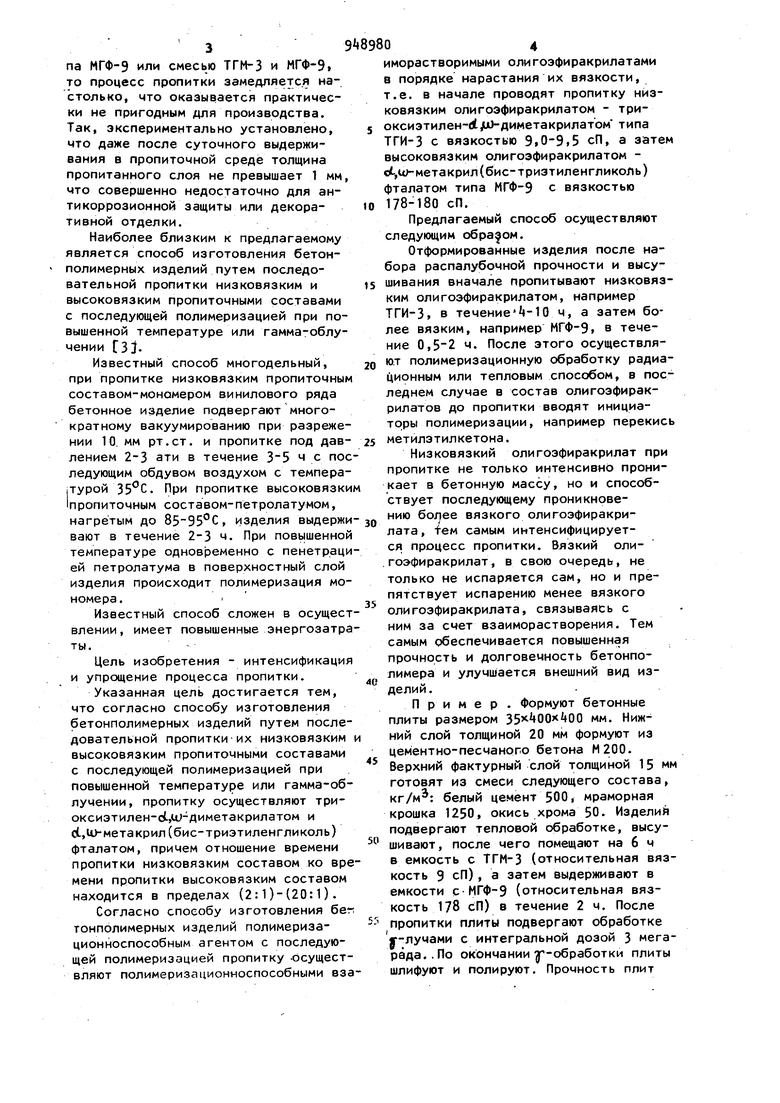

Кинетика пропитки цементно-песчаного бетона олигоэфиракрилатами ТГМ-3 МГф-9, смесью ТГМ-3 и МГФ-9 в соотношении 1:1, а также кинетика пропитки бетона составом МГФ-9 после предварительной пропитки ТГМ-3 представлена в табл. 1..

Таблица1

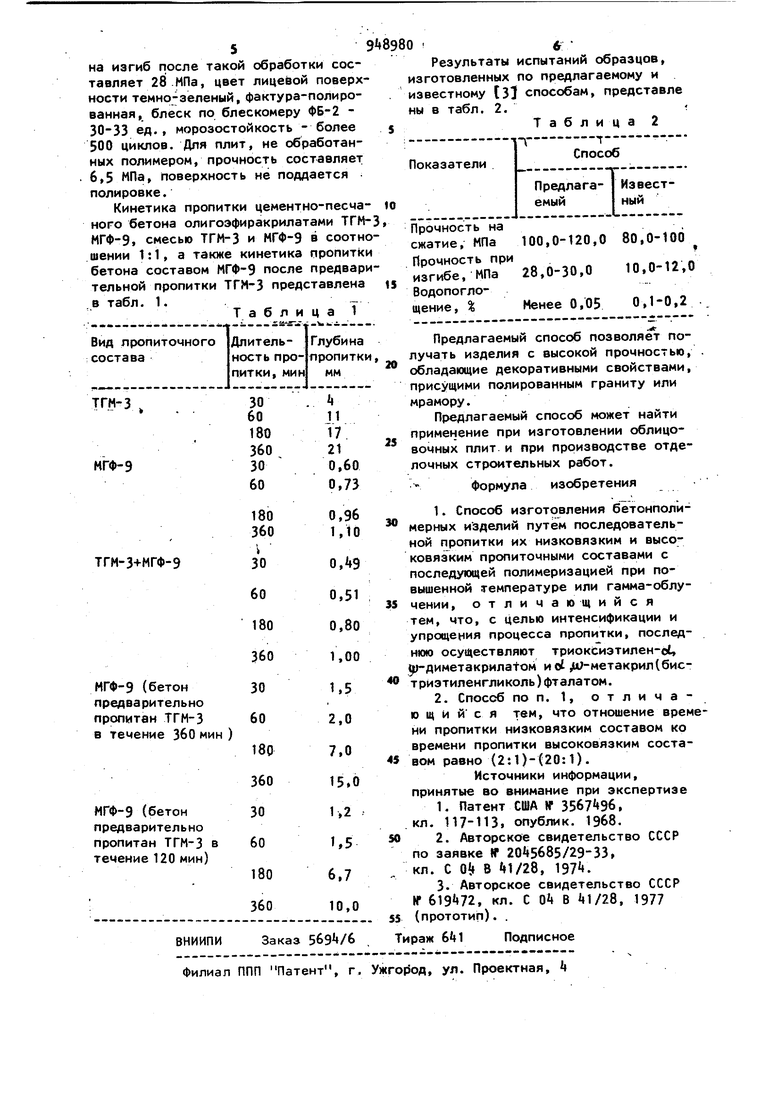

Результаты испытаний образцов, изготовленных по предлагаемому и известному 31 способам, представле ны в табл. 2..

Таблица 2

Прочность на,

сжатие, МПа 100,0-120,080,0-100

Прочность при«л п

изгибе, МПа 28,0-30,010,0-12,0

Водопоглощение, % Менее 0,050,1-0,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонполимерного искусственного камня | 1975 |

|

SU876617A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ НАГРЕВОСТОЙКИЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2294345C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447104C1 |

| Способ изготовления бетон-полимерного искусственного камня | 1974 |

|

SU876616A1 |

| Способ изготовления полимербетона | 1989 |

|

SU1694557A1 |

| Электроизоляционный состав | 1976 |

|

SU667569A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2009 |

|

RU2393053C1 |

| Клеевая композиция | 1978 |

|

SU823406A1 |

| Композиция для пропитки бетона на основе жидкого стекла | 1986 |

|

SU1350165A1 |

| Компаунд | 1973 |

|

SU441804A1 |

Авторы

Даты

1982-08-07—Публикация

1980-07-23—Подача