1

Изобретение относится к порошко- вой металлургии в частности к области укрупнения мелкозернистых порошковых материалов путем их термообработки и формирования металлических порошков с заранее заданными свойствами и структурой.

Известен способ укрупнения тонкодисперсных порошковых материалов путем их вторичной обработки, заключающийся в том, что исходный порошок с размером частиц менее 10 мкм смешивают в смесителе с водой и распыляют с высокой скоростью. Увлажненный порошок спекают в течение нескольких минут в инертной и восстановительной атмосфере при 680810°С 1.

Недостатком этого способа являет ся низкое качество порошка, выражающееся в высокой насыпной плотности (l,7+2,7 г/см), что свидетельствует об отсутствии внутренней пористости

частиц с размером 20-150 мкм,и высокая трудоемкость процесса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ 5 термообработки металлических порошковых материалов в кипящем слое при нагревании, заключающийся в том, что через слой порошка пропускают газноситель при воздействии ультразвуковых колебаний 2j.

Недостатками этого способа являются высокая насыпная г тность, малая пористость и широкий диапазон крупности образующихся частиц ме15таллического, порошка.

Цель изобретения - получение пористых крупнозернистых порошков в узком диапазоне крупности частиц.

Поставленная цель достигается тем,

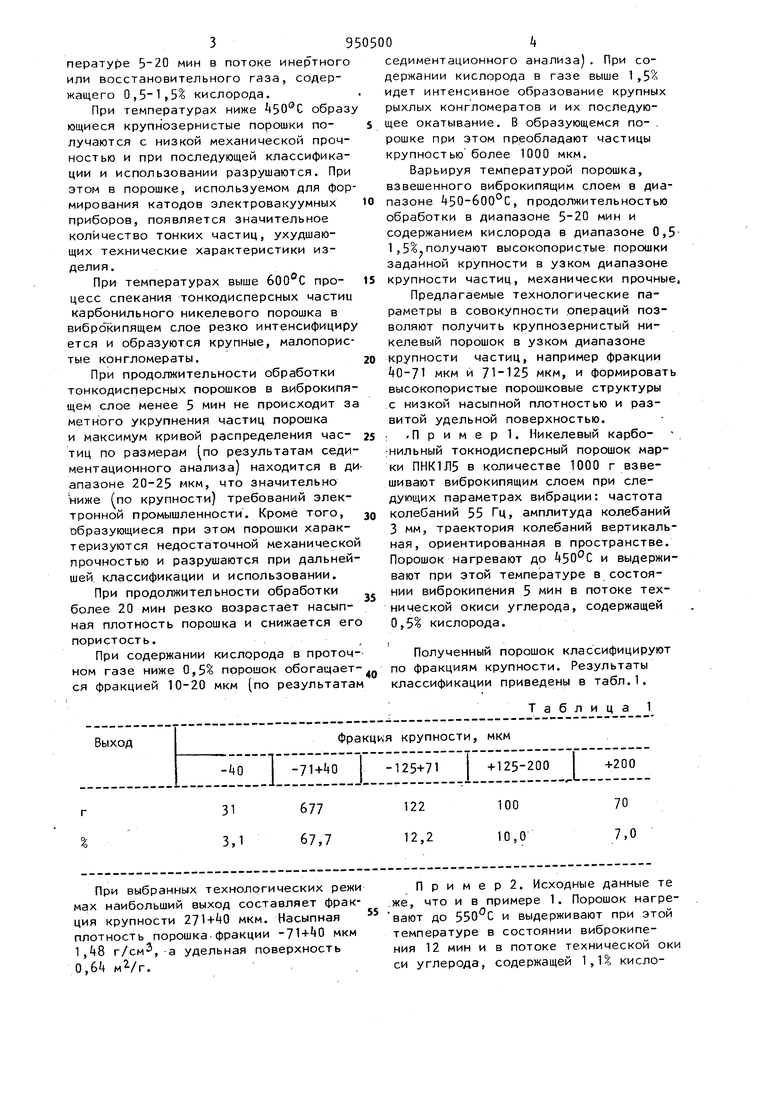

20 что согласно способу термообработки карбонильных никелевых порошков в виброкипящем слое обработку ведут при +50-600°С и выдерживают при этой температуре мин в потоке инертного или восстановительного газа, содержащего 0,5-1,5 кислорода. При температурах ниже 50®С образу ющиеся крупнозернистые порошки получаются с низкой механической прочностью и при последующей классификации и использовании разрушаются. При этом в порошке, используемом для формирования катодов электровакуумных приборов, появляется значительное количество тонких частиц, ухудшающих технические характеристики изделия. При температурах выше процесс спекания тонкодисперсных частии карбонильного никелевого порошка в виброкипящем слое резко интенсифициру ется и образуются крупные, малопористые конгломераты. При продолжительности обработки тонкодисперсных порошков в виброкипящем слое менее 5 мин не происходит за метного укрупнения частиц порошка и максимум кривой распределения частиц по размерам (по результатам седиментацирнного анализа) находится в ДИ апазоне 20-25 мкм, что значительно миже (по крупности) требований электронной промышленности. Кроме того, образующиеся при этом порошки характеризуются недостаточной механической прочностью и разрушаются при дальнейшей классификации и использовании. При продолжительности обработки более 20 мин резко возрастает насыпная плотность порошка и снижается его пористость. При содержании кислорода в проточном газе ниже 0,5% порошок обогащается фракцией 10-20 мкм (по результатам седиментационного анализа). При содержании кислорода в газе выше 1, идет интенсивное образование крупных рыхлых конгломератов и их последующее окатывание. В образующемся по- . рошке при этом преобладают частицы крупностью более 1000 мкм. Варьируя температурой порошка, взвешенного виброкипящим слоем в диапазоне i 50-600°C, продолжительностью обработки в диапазоне 5-20 мин и содержанием кислорода в диапазоне 0,51 ,5,,получают высокопористые порошки заданной крупности в узком диапазоне крупности частиц, механически прочные, Предлагаемые технологические параметры в совокупности операций позволяют получить крупнозернистый никелевый порошок в узком диапазоне крупности частиц, например фракции kO-JI мкм и 71-125 мкм, и формировать высокопористые порошковые структуры с низкой насыпной плотностью и развитой удельной поверхностью. . -Пример. Никелевый карбо:нильный токнодисперсный порошок марки ПНК1Л5 в количестве 1000 г взвешивают виброкипящим слоем при следующих параметрах вибрации: частота колебаний 55 Гц, амплитуда колебаний 3 мм, траектория колебаний вертикальная, ориентированная в пространстве. Порошок нагревают до 50-С и выдерживают при этой температуре в состоянии виброкипения 5 мин в потоке технической окиси углерода, содержащей 0,5 кислорода. Полученный порошок классифицируют по фракциям крупности. Результаты классификации приведены в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| Способ изготовления анодовэлЕКТРОлиТичЕСКиХ КОНдЕНСАТОРОВ | 1979 |

|

SU821065A1 |

| Способ изготовления трубчатых фильтрующих элементов | 2018 |

|

RU2699492C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА НИТРИДА КРЕМНИЯ | 2010 |

|

RU2465197C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТОРНЫХ ПОРОШКОВЫХ МИКРОГРАНУЛ ТАНТАЛА | 2024 |

|

RU2832510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА С НИЗКОЙ НАСЫПНОЙ ПЛОТНОСТЬЮ | 1992 |

|

RU2006344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| Получение магнитомягких марганец-цинковых ферритов золь-гель методом | 2023 |

|

RU2818207C1 |

При выбранных технологических режи мах наибольший выход составляет фракция крупности 271++0 мкм. Насыпная плотность порошка.фракции мкм 1, г/см, а удельная поверхность 0, MVr.

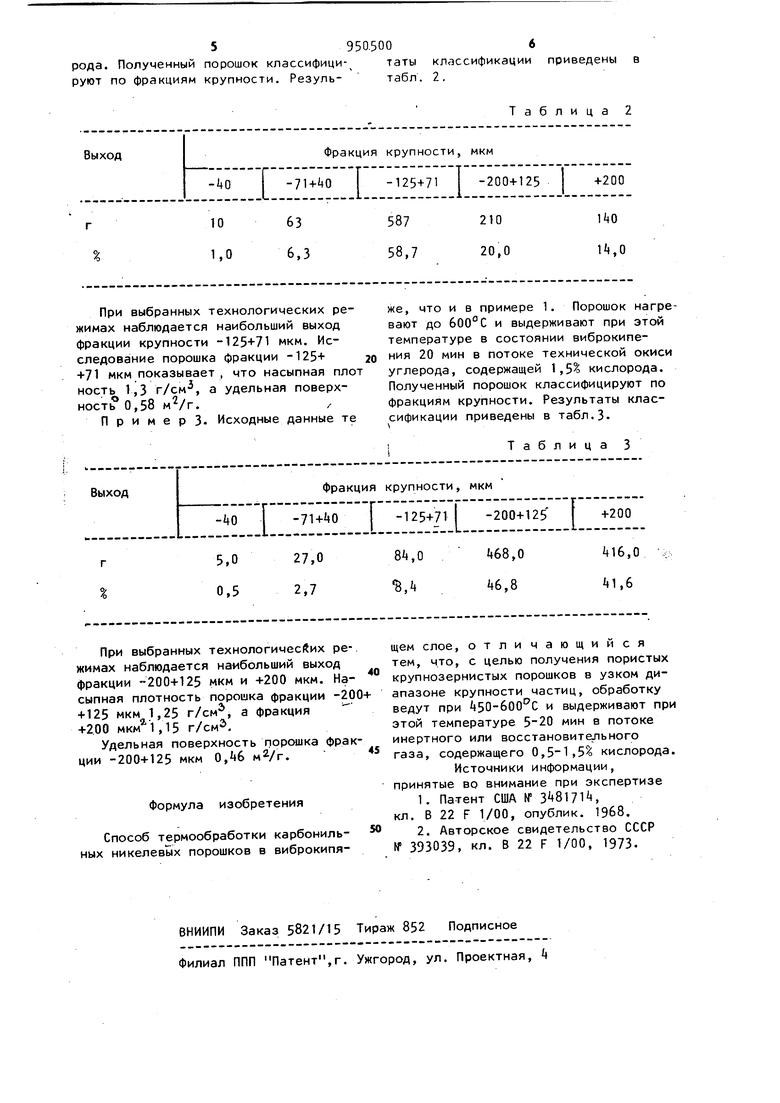

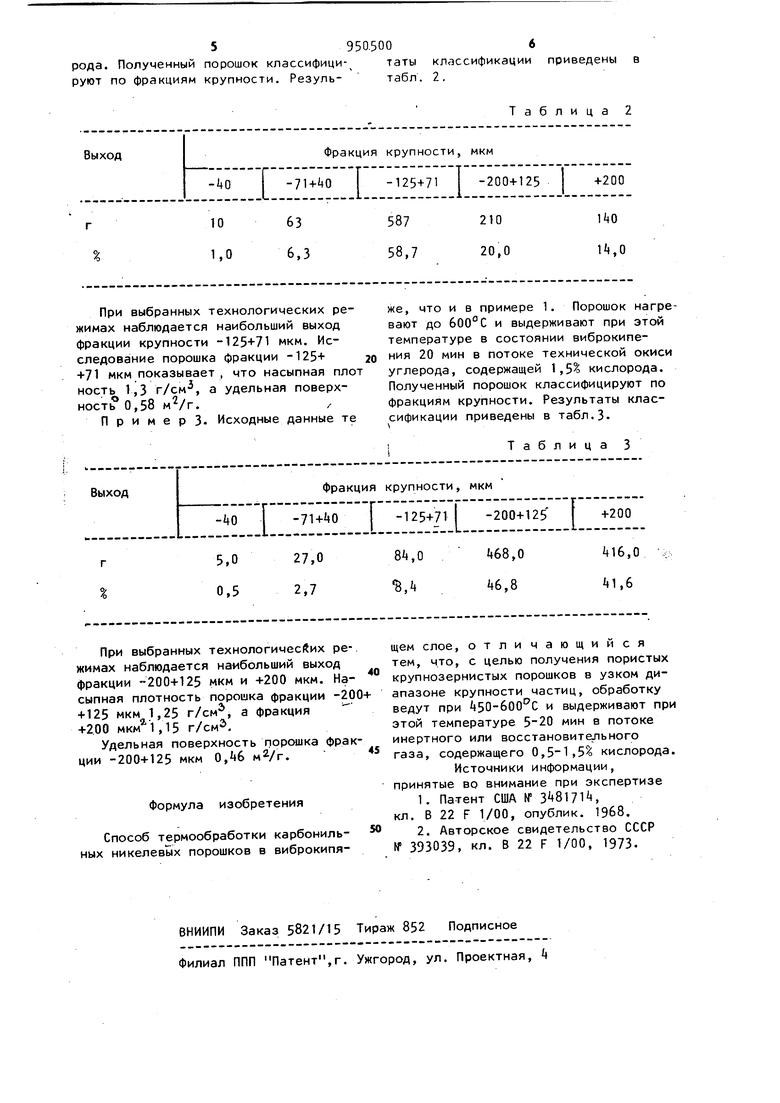

П р И м е р 2. Исходные данные те :же, что и в примере 1. Порошок нагревают до и выдерживают при этой температуре в состоянии виброкипения 12 мин и в потоке технической оки си углерода, содержащей ,% кислорода. Полученный руют по фракциям

При выбранных технологических режимах наблюдается наибольший выход фракции крупности -125+71 мкм. Исследование порошка фракции -125+ зо +71 мкм показывает , что насыпная плот ность 1,3 г/см, а удельная поверхность 0,58 ./

П р и и е р 3. Исходные данные те

Таблица 2

же, что и в примере 1. Порошок нагревают до 600°С и выдерживают при этой температуре в состоянии виброкипения 20 мин в потоке технической окиси углерода, содержащей 1,5% кислорода. Полученный порошок классифицируют по фракциям крупности. Результаты классификации приведены в табл.3.

iТаблицаЗ 5950.5006 порошок классифици- таты классификации приведены в крупности. Резуль- табл. 2.

Авторы

Даты

1982-08-15—Публикация

1981-01-12—Подача