Изобретение относится к порошковой металлургии, в частности к получению порошка c магнитными свойствами, который может быть использован в производстве лакокрасочных покрытий, керамической глазури, а также некерамических продуктов, таких как полирующие составы, косметика, лекарства, наполнители, строительные материалы и чернила, эффективен, как контрастный агент в магнитно-резонансной томографии, может применяться для проведения магнитно-порошковой дефектоскопии деталей (изделий, оборудования) из ферромагнитных материалов в машиностроительной, авиастроительной и других отраслях промышленности, а также при производстве суспензии для мокрого обогащения горючих сланцев.

Известен способ получения магнетита, включающий смешивание оксида железа с восстановлением, нагревание смеси, выдержку ее при повышенной температуре и охлаждение в закрытом объеме в инертной среде, при этом в качестве восстановителя используют железный порошок, нагревание смеси проводят до 740-840°С с выдержкой при указанной температуре в течение 2-3 ч и после охлаждения продукт подвергают измельчению [RU 2039708, МПК C01G 49/08, 1995].

Недостатком этого метода является получение порошка с размером частиц от 5 до 10 мкм, крупность которого зависит от используемого сырья, низкие значения насыпной плотности, а также необходимость применения герметичного контейнера с водоохлаждаемой крышкой для отжига в шахтной печи, что увеличивает стоимость материала.

Технический результат предлагаемого изобретения заключается в получении порошка магнетита, основная масса частиц которого лежит в диапазоне от 45 до 160 мкм, с содержанием основного компонента FeFe2O4 не менее 95% и с низким содержанием примесей.

Технический результат достигается тем, что способ получения порошка магнетита включает смешение железосодержащего оксидного материала с пылевидной фракцией восстановленного железа, отжиг полученной смеси в инертной атмосфере, с последующим измельчением полученного конгломерата, при этом смешение железосодержащего оксидного материала с пылевидной фракцией восстановленного железа осуществляют при следующем соотношении компонентов, мас.%:

железосодержащий оксидный материал 60 – 80,

пылевидная фракция восстановленного железа 20 – 40,

а отжиг полученного конгломерата осуществляют при температуре 730-850°С и давлении инертной атмосферы 20 - 60 Па.

Применяют железосодержащий оксидный материал с химическим составом, мас.%:

Fe2O3 93,0-98,0%,

SiO2 1,0-4,0%,

неизбежные примеси – остальное.

Применяют железосодержащий оксидный материал с фракционным составом, в мм:

0,20-0,25 не более 7 мас.%

от 0,16 до 0,20 не более 7 мас.%

0,045-0,16 остальное

Менее 0,045 не более 15 мас.%.

Получают порошок магнетита, содержащий, мас.%:

FeFe2O4 95,0-97,0%,

FeO 1,0-4,0%,

SiO2 не более 2%,

неизбежные примеси – остальное.

Получают порошок магнетита с фракционным составом, мкм:

100-160 2,0-5,0 мас.%

от 71 до 100 45,0-52,0 мас.%

от 45 до 71 30,0-37,0 мас.%

менее 45 12,0-17,0 мас.%.

Сущность изобретения

Способ получения порошка магнетита включает смешивание железосодержащего оксидного материала с пылевидной фракцией восстановленного железа, отжиг полученного агломерата в инертной атмосфере с последующим измельчением полученного конгломерата, при этом смешивание железосодержащего оксидного материала с пылевидной фракцией восстановленного железа осуществляют при соотношении компонентов, мас.%: железосодержащий оксидный материал 60 – 80, пылевидная фракция восстановленного железа 20 – 40. Такое соотношение является оптимальным для получения порошка с содержанием FeFe2O4 не менее 95,0%.

После смешивания осуществляют отжиг в проходной печи в инертной атмосфере при температуре 730-850°С и давлении инертной атмосферы 20-60 Па. Данные условия обеспечивают восстановление гематита до магнетита, при этом не происходит избыточного припекания порошковых частиц друг к другу, что позволяет производить измельчение восстановленного материала до порошка необходимого фракционного состава.

Используемая пылевидная фракция восстановленного железа, является отходом производства и имеет следующие характеристики: размер частиц не превышает 5 мкм, а необходимый объём до 10 % избытка против стехиометрически необходимого количества обеспечивает получение порошка, содержащего более 95,0% магнетита, с показателями магнитной проницаемости не менее 3,5 отн. единиц.

Для смешения применяют железосодержащий оксидный материал с химическим составом, мас.%: Fe2O3 93,0-98,0%, SiO2 1,0-4,0%, неизбежные примеси – остальное. Применение данного материала при производстве с необходимыми технологическими параметрами обеспечивает получение порошка магнетита, удовлетворяющего требованиям при использовании его в различных сферах промышленности. Оксидный материал получают из отходов металлургического производства, в частности это оксидные материалы, извлеченные из отработанных травильных растворов.

Железосодержащий оксидный материал перед смешением измельчают в шаровой мельнице до фракционного состава, мм: 0,20-0,25 не более 7 мас.%, от 0,16 до 0,20 не более 7 мас.%, 0,045 до 0,16 остальное, менее 0,045 не более 15 мас.%. Это необходимо для получения порошка необходимой крупности с высокими магнитными характеристиками.

После отжига проводят измельчение полученного конгломерата до получения порошка магнетита следующего фракционного состава, мкм: 100,0-160,0 2,0-5,0 мас.%, от 71,0 до 100,0 45,0-52,0 мас.%, от 45,0 до 71,0 30,0-37,0 мас.%, менее 45,0 12,0-17,0 мас.%. Измельчение производится в молотковой дробилке, которая обеспечивает получение порошка магнетита необходимого фракционного состава.

Получаемый порошок магнетита содержит, мас.%: FeFe2O4 95,0-97,0%, FeO 1,0-4,0%, SiO2 не более 2% и неизбежные примеси – остальное.

Примеры реализации

В условиях ПАО «Северсталь» из отходов металлургического производства были получены несколько вариантов железосодержащего оксидного материала, характеристики которых представлены в таблице 1. В последствии полученный железосодержащий оксидный материал смешивали с пылевидной фракцией восстановленного железа с размером частиц не больше 5 мкм и необходимым объёмом до 10 % избытка против стехиометрически необходимого количества, полученный конгломерат отжигали в проходной печи в инертной атмосфере при температуре 730-850°С и давлении инертной атмосферы 20 - 60 Па, после чего измельчали до получения порошка магнетита. Характеристики полученного порошка магнетита представлены в таблице 2.

В первом примере осуществляли смешение железосодержащего оксидного материала и восстановленного порошка железа в соотношении 65% и 35% соответственно, после чего полученный конгломерат отжигали в проходной печи в инертной атмосфере при температуре 800°С и давлении инертной атмосферы 40 МПа, во втором примере осуществляли смешение железосодержащего оксидного материала и восстановленного порошка железа в соотношении 75% и 25% соответственно, после чего полученный конгломерат отжигали в проходной печи в инертной атмосфере при температуре 740°С и давлении инертной атмосферы 55 МПа, в третьем примере осуществляли смешение железосодержащего оксидного материала и восстановленного порошка железа в соотношении 68% и 32% соответственно, после чего полученный конгломерат отжигали в проходной печи в инертной атмосфере при температуре 830°С и давлении инертной атмосферы 34 МПа, в четвертом примере осуществляли смешение железосодержащего оксидного материала и восстановленного порошка железа в соотношении 60% и 40% соответственно, после чего полученный конгломерат отжигали в проходной печи в инертной атмосфере при температуре 765°С и давлении инертной атмосферы 30 МПа.

Полученный порошок характеризовался содержанием, мас.%: FeFe2O4 95,0-97,0%, FeO 1,0-4,0%, SiO2 не более 2%, неизбежные примеси - остальное, и фракционным составом, мкм: 100,0-160,0 2,0-5,0 мас.%, от 71,0 до 100,0 45,0-52,0 мас.%, от 45,0 до 71,0 30,0-37,0 мас.%, менее 45,0 12,0-17,0 мас.%.

Использование предлагаемого способа позволяет получить порошок магнетита с содержанием FeFe2O4 не менее 95 %, с магнитной восприимчивостью не менее 3,5 отн. единиц, с размером частиц от 0 до 160 мкм, пригодного для применения при производстве лакокрасочных покрытий, суспензии для мокрого обогащения горючих сланцев, а также подходящего для проведения магнитно-порошковой дефектоскопии деталей (изделий, оборудования) из ферромагнитных материалов в машиностроительной, авиастроительной и других отраслях промышленности.

Таблица 1

Характеристики железосодержащего оксидного материала

Таблица 2

Характеристики порошка магнетита

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка магнетита | 2023 |

|

RU2817877C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| Способ получения магнитовосприимчивого адсорбента | 2016 |

|

RU2659281C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| МАГНИТНЫЙ ПИГМЕНТ НА ОСНОВЕ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ МАГНИТНОГО ПИГМЕНТА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МАГНЕТИТА ДЛЯ МАГНИТНОГО ПИГМЕНТА | 1995 |

|

RU2094172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2019 |

|

RU2701939C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЧУГУНА И КОНЕЧНОГО ТИТАНИСТОГО ШЛАКА | 1996 |

|

RU2069231C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

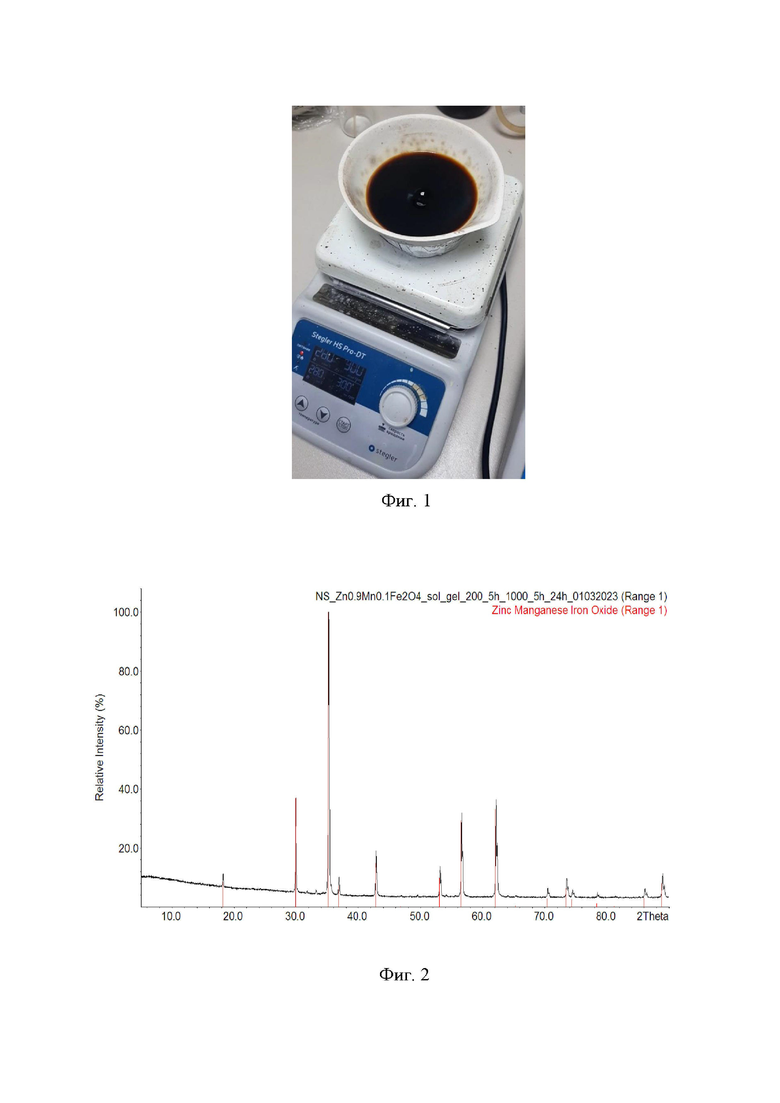

Изобретение относится к порошковой металлургии и химической технологии, а именно к способам получения марганец-цинковых ферритов. Магнитомягкие марганец-цинковые ферриты могут использоваться в устройствах сенсорных датчиков (гезаконов). Получение порошков магнитомягких марганец-цинковых ферритов проводят путем синтеза из растворов солей металлов золь-гель методом. Смешивают растворы солей, содержащие ионы Zn2+ в виде Zn(NO3)2⋅6H2O, растворённого в дистиллированной воде, или ZnO, предварительно растворённого в 65 мас.% азотной кислоте, содержащие ионы Mn2+ в виде Mn(CH3COO)2⋅4H2O и содержащие ионы Fe3+ в виде Fe(NO3)3⋅9H2O. Растворы перемешивают магнитной мешалкой при скорости 300-350 об/мин до растворения солей и добавляют раствор лимонной кислоты в расчете 3 моль кислоты на 1 моль суммарного количества солей. После перемешивания в раствор добавляют 25 мас.% водный раствор аммиака до pH=8 и упаривают указанный раствор на водяной бане. Полученную массу нагревают в печи до 200°C в течение 5 часов, охлаждают с печью до комнатной температуры. Полученный спеченный образец измельчают до порошкообразного состояния, нагревают в керамическом тигле в печи до 500°C в течение 2 часов и выдерживают при этой температуре в течение 6 часов с последующим охлаждением на воздухе до комнатной температуры. Порошок в корундовом тигле нагревают до 1000°C в течение 5 часов, с выдержкой при 1000°C в течение 20 часов с дальнейшим охлаждением на воздухе. Обеспечивается получение материала с высокой устойчивостью к температурным изменениям и электромагнитным помехам. 3 ил., 2 табл., 1 пр.

Способ получения порошка магнитомягкого марганец-цинкового феррита, включающий синтез компонентов из растворов солей металлов золь-гель методом, отличающийся тем, что смешивают следующие растворы солей: содержащий ионы Zn2+ - Zn(NO3)2⋅6H2O, растворённый в дистиллированной воде, или ZnO, предварительно растворённый в 65 мас.% азотной кислоте, содержащий ионы Mn2+ - Mn(CH3COO)2⋅4H2O и содержащий ионы Fe3+ - Fe(NO3)3⋅9H2O, при этом рассчитывают количества солей, содержащих указанные ионы в соотношении, соответственно, x:1-x:2x, где x - содержание ионов цинка, 1-x - содержание ионов марганца, 2x - содержание ионов железа, указанные растворы перемешивают магнитной мешалкой при скорости 300-350 об/мин до растворения солей, добавляют полученный ранее раствор лимонной кислоты в расчете 3 моль кислоты на 1 моль суммарного количества солей, после перемешивания в раствор добавляют 25 мас.% водный раствор аммиака до pH=8 и упаривают указанный раствор на водяной бане до состояния мёдообразной массы, полученную массу нагревают в печи до 200°C в течение 5 часов, проводят охлаждение с печью до комнатной температуры, полученный спеченный образец измельчают до порошкообразного состояния, нагревают в керамическом тигле в печи до 500°C в течение 2 часов и выдерживают при этой температуре в течение 6 часов с последующим охлаждением на воздухе до комнатной температуры, а затем порошок в корундовом тигле нагревают до 1000°C в течение 5 часов, с выдержкой при 1000°C в течение 20 часов с дальнейшим охлаждением на воздухе.

| Способ получения порошков марганец-цинковых ферритов | 1988 |

|

SU1636127A1 |

| Способ получения наноразмерного порошка феррита никеля | 2021 |

|

RU2771498C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| CN 104495943 B, 11.05.2016 | |||

| CN 101665362 A, 10.03.2010 | |||

| CN 101723655 B, 18.07.2012. | |||

Авторы

Даты

2024-04-25—Публикация

2023-12-02—Подача