Изобретение относится к области порошковой металлургии. Порошки тантала используются в промышленном производстве электролитических конденсаторов.

Современное производство танталовых конденсаторов предъявляет набор требований к физико-химическим свойствам используемых порошков тантала - их дисперсному, химическому составам и морфологии, а также технологическим свойствам порошков на стадиях изготовления конденсаторов (текучесть, насыпная плотность, спекаемость), которые в итоге обеспечивают получение конечной продукции с необходимыми эксплуатационными характеристиками. Значительный интерес для производства компактных высокоемких конденсаторов представляют нанопорошки тантала, т.к. применение нанопорошков тантала в качестве исходного повышает электрические характеристики конденсаторов. Однако особенности свойств металлических порошков - повышенная химическая активность, низкие насыпная плотность и отсутствие текучести препятствует их прямому использованию в технологии изготовления танталовых конденсаторов и требует предварительной обработки нанопорошков тантала в технологии производства катализаторов. Предварительная обработка порошков тантала, полученных различными методами, включает совокупность отдельных известных стадий, включающих (но не ограниченных) термо- и термо-вакуумную обработки, химическую и механообработку в газовой и жидкой средах, грануляцию и классификацию порошка на фракции по размерам частиц. Количество и последовательность стадий предварительной обработки порошка определяется его исходными физико-химическими характеристиками, зависящими от способа его получения, и требованиями, предъявляемыми технологией изготовления конденсаторов.

В работе [Небера А.Л. Физико-химические основы получения нанокристаллических порошков тантала и разработка способа получения из них порошков конденсаторного класса. Диссертация диссертации на соискание ученой степени к.т.н. ВНИИ неорганических материалов им. А.А. Бочвара, 2016 г.] нанопорошок тантала получают путем восстановления фтортанталата калия металлическим натрием с последующим выделением порошка выщелачиванием из реакционной массы. Полученные таким образом порошки тантала состоят из пористых частиц размером от 1 до 100 мкм, размер кристаллитов в которых составляет от 30 до 200 нм. Для получения порошков конденсаторного класса первичный порошок тантала подвергали агломерации (отжиг в вакууме при температуре 800-1550°С) с последующим измельчением до размера частиц менее 200 мкм и деоксидированию в присутствии магния при температуре 800-850°С. Такая обработка позволила изготовить конденсаторы с различным удельным зарядом и малыми токами утечки, Недостатком метода является лежащая в его основе многостадийная технология получения нанопорошка тантала, в которую входит и необходимость утилизации сточных вод.

Плазмохимический синтез является эффективным методом получения нанопорошков металлов, в том числе тугоплавких. Нанопорошки тантала могут быть получены в плазмохимическом процессе восстановления пентахлорида тантала водородом в потоке термической плазмы. Данный метод значительно сокращает число стадий, исключая при этом использование гидрометаллургического передела промежуточных продуктов с образованием сточных вод, требующих утилизации.

В работе [J. Grabis, Munter Rein, Yuri Blagoveshchenskiy, et al. Plasmochemical process for the production of niobium and tantalum nanopowders. Proceedings of the Estonian Academy of Sciences, 2012, 61, 2, 137-145.] нанопорошки тантала, состоящие из частиц с размером в диапазоне 20-150 нм, были получены при восстановлении паров пентахлорида тантала в потоке водородсодержащей термической плазмы электродугового плазмотрона. Наночастицы тантала содержали примеси растворенного в металле водорода и хлористого водорода, сорбированного на поверхности наночастиц. Термовакуумная обработка первичного нанопорошка обеспечила получение нанопорошка тантала с содержанием указанных примесей менее 0.01 мас. %. Полученные нанопорошки не проходили дополнительных стадий обработки для их использования в изготовлении конденсаторов.

В описании патента [US 7729104 В2, Tantalum powder and solid electrolyte capacitor including the same, 2010] порошок тантала, содержащий от 500 до 1200 ppm водорода, получают восстановлением пентахлорида тантала водородом в плазме аргона. Присутствие водорода при формировании частиц тантала позволяет получать тантал, легированный водородом, а введение азота в плазму позволяет получать порошок тантала, легированный азотом и водородом. Недостатком метода является легирование частиц тантала водородом в условиях их формирования, что затрудняет управление содержанием водорода в металле, т.к. в процессе восстановления пентахлорида тантала необходим значительный избыток водорода, что будет приводить к избыточному содержанию легирующего водорода в тантале. Другим недостатком является то обстоятельство, что предпочтительная удельная поверхность порошка тантала указывается в диапазоне 4-10 м2/г, что соответствует наноразмерному диапазону частиц порошка. Такие порошки не обладают текучестью, которая необходима в технологии изготовления конденсаторов, однако о необходимости грануляции порошка в патенте не указано.

Наиболее близким к предлагаемому по технической сущности является метод, представленный в описании патента [US 6689187 В2 Tantalum powder for capacitors, 2004], где первичный нанопорошок тантала с удельной поверхностью 5 м2/г (что соответствует среднему размеру частиц 70 нм) получают в CVD плазменном реакторе восстановлением пентахлорида тантала водородом. Далее первичный порошок обрабатывают в токе аргона или водорода при температуре 500°С для удаления примесей сорбированного частицами тантала хлористого водорода до уровня 100 ppm и ниже. Затем обработанный порошок подвергается деагломерации в шаровой мельнице в среде спирта с добавкой 50 ppm фосфорной кислоты, после чего суспензия направляется в распылительную сушилку. Полученные гранулы порошка подвергаются термообработке в печи, последующему размолу и выделению фракции гранул+38 -250 мкм на ситах, который используются для изготовления конденсаторов.

Недостатком способа является внесение неконтролируемого количества водорода в первичный нанопорошок тантала на стадии плазмохимического синтеза, а также на стадии термообработки в среде водорода.

Задачей изобретения является новый процесс получения порошка тантала для изготовления конденсаторов на основе первичного нанопорошка тантала, синтезируемого восстановлением пентахлорида тантала в потоке водородсодержащей термической плазмы, с последующей обработкой первичного нанопорошка, обеспечивающей возможность его непосредственного использования в производстве конденсаторов.

Техническим результатом изобретения является возможность получения порошка тантала для производства электролитических конденсаторов, состоящего из микрогранул субмикронных частиц, поверхностный слой которых легирован водородом и азотом для предотвращения возможного окисления.

Для достижения технического результата - изготовления порошка тантала, состоящего из микрогранул субмикронных частиц, поверхностный слой которых легирован водородом и азотом - получают первичный нанопорошок тантала из пентахлорида тантала в потоке водородсодержащей термической плазмы и проводят очистку от примесей водорода и хлорсодержащих соединений при термообработке полученного первичного нанопорошка тантала. Термообработку нанопорошка тантала осуществляют в три этапа, при этом на первом этапе очистку от упомянутых примесей проводят в вакууме, на втором этапе обеспечивают изменение морфологии порошка с трансформацией наночастиц в субмикронные частицы в вакууме, а на третьем приводят легирование поверхности полученных субмикронных частиц азотом и водородом в газовой среде, содержащей указанные элементы. Далее осуществляют агломерацию полученных легированных субмикронных частиц с получением микрогранул, которые классифицируют с выделением микрогранул заданного диапазона размеров.

Отличительной особенностью и преимуществом предложенного способа является трехэтапная термообработка нанопорошка тантала, в результате которой достигается очистка нанопорошка от газовых примесей - водорода и хлорсодержащих компонентов (1), изменение морфологии порошка с укрупнением размеров частиц до субмикронного диапазона (2) и легирование поверхности частиц порошка азотом и водородом (3). Внесение примесей водорода является неизбежным в процессе получения нанопорошка тантала восстановлением его пентахлорида в потоке водородсодержащей плазмы. Развитая поверхность наночастиц обусловливает сорбцию из газовой среды хлорсодержащих компонентов, прежде всего хлористого водорода. Температура обработки на первом этапе не должна допускать спекания наночастиц, чтобы не препятствовать газовыделению. Значение этой температуры и времени обработки определяются экспериментально в зависимости от свойств нанопорошка тантала, полученного плазмохимическим синтезом, предпочтительный диапазон температуры составляет 600-800 К. Значение температуры и времени обработки на втором этапе также определяются экспериментально в зависимости от свойств нанопорошка тантала, полученного плазмохимическим синтезом, при этом предпочтительный диапазон температуры составляет 1300-1500 К. Значение температуры, времени обработки и состава газовой среды на третьем этапе также определяются экспериментально в зависимости от свойств нанопорошка тантала, полученного на втором этапе, предпочтительный диапазон температуры составляет 550-650 К.

Последовательность этапов обработки первичного нанопорошка тантала позволяет получать порошковые микрогранулы тантала для непосредственного использования в производстве электролитических танталовых конденсаторов.

Предлагаемый процесс реализуется следующим образом.

В электроразрядный генератор термической плазмы (электродуговой, высокочастотный, сверхвысокочастотный, комбинированный) подается водород или его смесь с инертным газом (аргон, гелий). В поток термической плазмы вводится пентахлорид тантала в виде порошка с размером частиц не более 60 мкм или пара, предварительно полученного в испарителе из порошка пентахлорида тантала. Пентахлорид тантала может вводится в смеси с водородом или инертным газом (аргон, гелий).

В результате высокотемпературного химического взаимодействия пентахлорида тантала, введенного в поток водородсодержащей термической плазмы, образуются наночастицы тантала. После охлаждения высокотемпературного газодисперсного потока наночастицы осаждаются на стенках реактора и поверхности фильтра в виде первичного нанопорошка. На поверхности наночастиц порошка содержатся сорбированные хлористый водород и, возможно, не вступивший в реакцию пентахлорид тантала. В объеме наночастиц присутствует растворенный водород. Нанопорошок, извлекаемый из реактора и фильтра в герметичных контейнерах без контакта с воздухом, помещается в электропечь, где подвергается трехэтапной термообработке. На первом этапе в вакууме происходит удаление сорбированных на поверхности наночастиц хлорсодержащих примесей и растворенного в объеме наночастиц водорода. Температура, давление и время обработки определяются экспериментально в зависимости от свойств первичного нанопорошка и требований по допустимому содержанию примесей. На следующем этапе при термовакуумной обработке достигается увеличение характерного размера частиц порошка (снижение величины удельной поверхности) с переводом размера наночастиц в субмикронный диапазон. Этот диапазон размеров частиц является оптимальным в технологии изготовления высокоемких танталовых конденсаторов и также проводится в вакууме, т.к. наночастицы тантала обладают высокой химической активностью по отношению к кислороду и парам воды, поэтому проведение термообработки в среде инертного газа требует использования инертного газа высокой чистоты для исключения внесения в порошок примесей кислорода. Температура, давление и время этой стадии обработки определяются также экспериментально исходя из задаваемой величины удельной поверхности порошка. Изменение характеристик процесса термовакуумной обработки порошка на втором этапе обеспечивает изменение морфологии и удельной поверхности получаемого порошка, что позволит достигать различных значений удельного заряда изготовленных из этого порошка конденсаторов в диапазоне 10000-150000 мкКл/г. Затем на третьем этапе проводится легирование поверхности частиц порошка азотом и водородом при термообработке в газовой среде, содержащей указанные элементы. Параметры обработки - температура, время и концентрация азота и водорода - определяются экспериментально, исходя из заданного содержания легирующих элементов в порошке. По завершении этапов процесса, основанных на термообработке, проводится агломерация (грануляция) порошка с получением микрогранул в заданном диапазоне размеров. Грануляция может проводиться различными методами, в том числе методом распылительной сушки, который наиболее эффективен в условиях промышленного производства. Полученные микрогранулы подвергаются классификации с выделением фракции в заданном диапазоне размеров. Исходя из имеющегося опыта разработок, предпочтительный диапазон размеров микрогранул составляет 30-200 мкм и обеспечивает необходимую текучесть и насыпную плотность порошковых микрогранул в производстве конденсаторов.

Осуществление способа представлено следующим примером.

Процесс получения нанопорошка тантала проводится в плазменном цилиндрическом реакторе с водоохлаждаемыми стенками при соотношениях (диаметр реактора)/(диаметр сопла электродугового плазмотрона)=20 и (длина реактора)/(диаметр реактора)=3. Поток термической плазмы генерируется в электродуговом плазменном генераторе при нагреве водорода с расходом 3.2 м3/ч (норм. усл.). Энтальпия плазменного потока составляет 2.2 кВтч/м3 (норм. усл.). В плазменный поток на выходе из сопла плазмотрона вводится газодисперсный поток, состоящий из водорода (расход 1.2 м3/ч (норм, усл.)) и частиц пентахлорида тантала (фракция - 50 мкм, расход 0.5 кг/ч). В результате химических реакций происходит формирование наночастиц тантала. Нанопорошок тантала осаждается на внутренней поверхности реактора, а также в рукавном фильтре, из которых без контакта с воздухом перемещается в контейнер. Полученный нанопорошок имеет удельную поверхность около 4-8 м2/г и содержит около 0,3-0,5 мас. % общего хлора. Далее нанопорошок подвергается термовакуумной обработке при 700 К и давлении 5 кПа в течение 3 часов для удаления сорбированных газовых примесей и удаления примеси растворенного водорода. Далее в результате термовакуумной обработки при 1400 К и давлении 5 кПа в течение 3 часов достигается укрупнение частиц нанопорошка с получением порошка с удельной поверхностью 1,3 м2/г, что соответствует среднему размеру частиц 0,3 мкм. Легирование (пассивация) поверхностного слоя частиц проводится в газовой смеси состава Ar - 50 об.%, H2 - 10 об.% и N2 - 40 об.% с расходом 0.1 м3 (норм. усл.)/ч при температуре 600 К, атмосферном давлении в течении 1 часа. Полученный легированный порошок содержит 200 ppm Н2 и 500 ppm N2, удельная поверхность порошка сохраняется около 1,3 м2/г. Грануляция порошка проводилась его смешением с раствором 5 масс. % салициловой кислоты в изопропаноле и последующим протиранием через сито с размером ячейки 150 мкм. После вакуумной сушки при температуре 400 К в течение 3 часов из порошка на ситах выделялась фракция +30 -200 мкм. Выполнено измерение электрофизических параметров анода конденсатора, удельный заряд составил около 70000 мкКл/г.

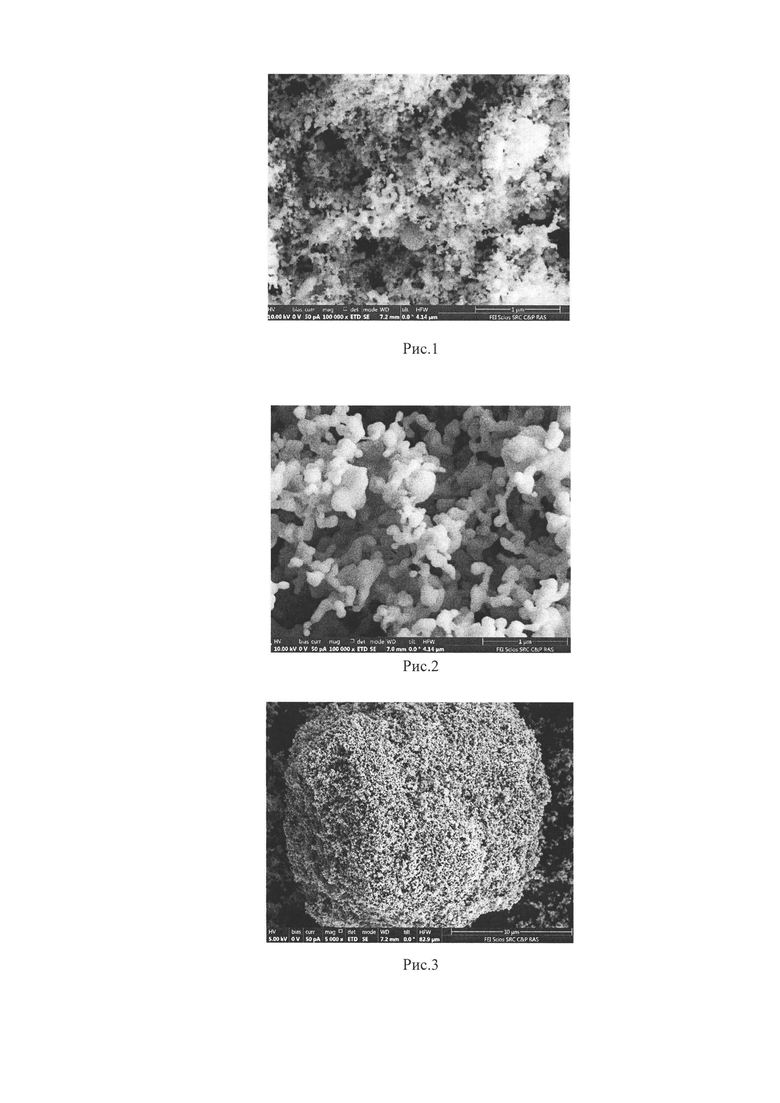

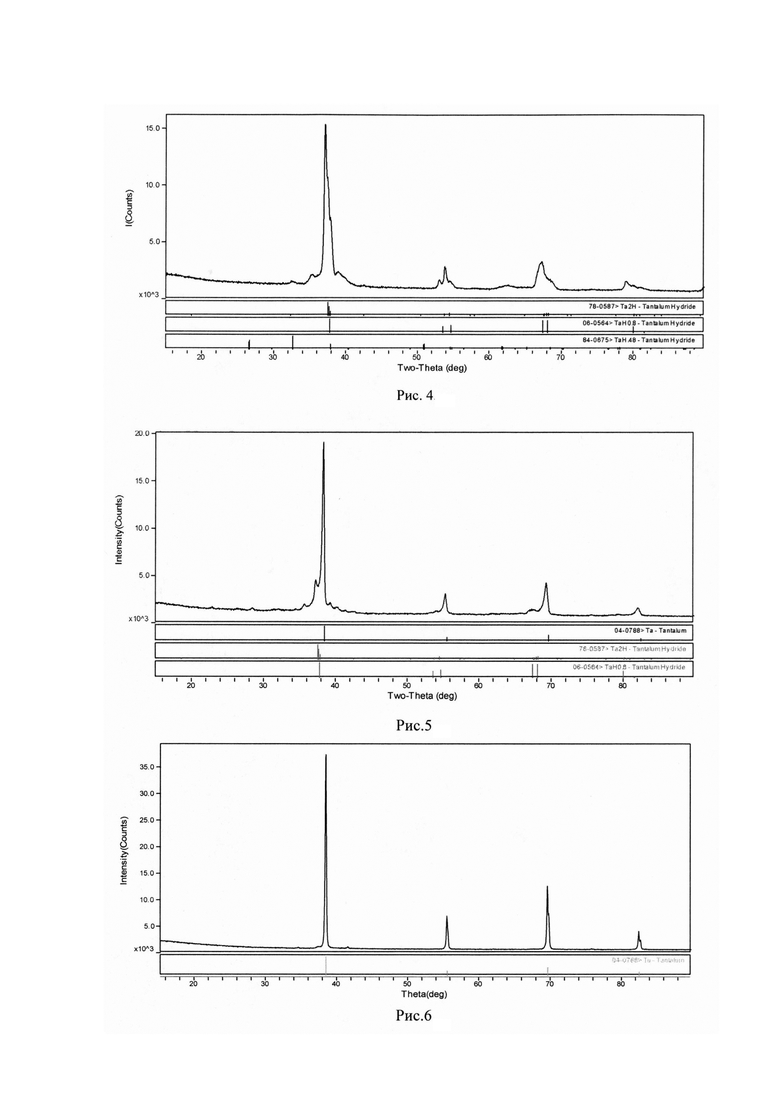

На рисунках 1-6 приведены:

Рис. 1. СЭМ изображение исходного плазмохимического нанопорошка тантала.

Рис. 2. СЭМ изображение термообработанного (субмикронного) порошка тантала.

Рис. 3. СЭМ изображение микрогранулы тантала.

Рис. 4. РФА диаграмма исходного плазмохимического нанопорошка тантала (ТахНу).

Рис. 5. РФА диаграмма обработанного на первой стадии (700 К, 3 ч.) нанопорошка тантала.

Рис. 6. РФА диаграмма обработанного на второй стадии (1400 К, 3 ч.) субмикронного порошка тантала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО НАНОПОРОШКА ZrB2 - SiC | 2023 |

|

RU2821525C1 |

| СФЕРИЧЕСКИЙ ПОРОШОК ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2707455C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ | 2013 |

|

RU2534477C1 |

| Способ получения порошка карбонитрида титана | 2016 |

|

RU2638471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| ШИХТА ДЛЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO | 2013 |

|

RU2525096C1 |

| Композиционный порошок на основе легированного карбонитрида титана | 2024 |

|

RU2823899C1 |

| СПОСОБ РЕГЕНЕРАЦИИ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ ОТРАБОТАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2779558C1 |

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| Способ получения нанопорошка боридов вольфрама | 2024 |

|

RU2831028C1 |

Изобретение относится к области порошковой металлургии, в частности получению порошков тантала для производства электролитических конденсаторов. Способ включает стадии получения первичного нанопорошка тантала из пентахлорида тантала в потоке водородсодержащей термической плазмы, очистки от примесей водорода и хлорсодержащих соединений при термообработке полученного первичного нанопорошка тантала. При этом термообработку нанопорошка тантала осуществляют в три этапа. На первом этапе очистку от упомянутых примесей проводят в вакууме, на втором этапе обеспечивают изменение морфологии порошка с трансформацией наночастиц в субмикронные частицы в вакууме, а на третьем - приводят легирование поверхности полученных субмикронных частиц азотом и водородом в газовой среде, содержащей указанные элементы, далее осуществляют агломерацию полученных легированных субмикронных частиц с получением микрогранул, которые классифицируют с выделением микрогранул заданного диапазона размеров. Обеспечивается получение субмикронных частиц, поверхностный слой которых легирован водородом и азотом. 6 ил., 1 пр.

Способ получения конденсаторных порошковых микрогранул тантала, включающий стадии получения первичного нанопорошка тантала из пентахлорида тантала в потоке водородсодержащей термической плазмы, очистку от примесей водорода и хлорсодержащих соединений при термообработке полученного первичного нанопорошка тантала, отличающийся тем, что термообработку нанопорошка тантала осуществляют в три этапа, при этом на первом этапе очистку от упомянутых примесей проводят в вакууме, на втором этапе обеспечивают изменение морфологии порошка с трансформацией наночастиц в субмикронные частицы в вакууме, а на третьем приводят легирование поверхности полученных субмикронных частиц азотом и водородом в газовой среде, содержащей указанные элементы, далее осуществляют агломерацию полученных легированных субмикронных частиц с получением микрогранул, которые классифицируют с выделением микрогранул заданного диапазона размеров.

| US 6689187 B2, 10.02.2004 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ, ПОЛУЧЕННЫЕ ВОССТАНОВЛЕНИЕМ ОКСИДОВ ГАЗООБРАЗНЫМ МАГНИЕМ | 1999 |

|

RU2230629C2 |

| US 7485257 B2, 20.07.2009 | |||

| WO 2018075419 A1, 26.04.2018. | |||

Авторы

Даты

2024-12-24—Публикация

2024-03-22—Подача