Заявляемое техническое решение относится к области машиностроения, а именно к способам изготовления шлифовальных кругов повышенной прочности, и может быть использовано в инструментальном производстве.

Известен способ изготовления шлифовальных кругов на бакелитовой (фенолформальдегидной) связке, который включает приготовление абразивной смеси, т.е. смешивание шлифовальных зерен с увлажнителями, связующими и наполнителями, укладку полученной смеси в пресс-форму, формование (прессование) шлифовального круга, извлечение его из пресс-формы, а также последующую термическую обработку (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М.: ВНИИТЭМР, 1986, с.156-157).

Недостатком известного способа является то, что получаемый шлифовальный круг имеет одинаковую прочность во всем объеме своей конструкции. В то же время, известно, что процесс разрушения шлифовального круга при его вращении начинается от посадочного отверстия. Действие центробежной силы приводит к возникновению в теле шлифовального круга тангенциальных растягивающих напряжений, которые имеют максимальные значения у посадочного отверстия круга и являются основной причиной его разрушения (Любомудров В.Н., Васильев Н.Н., Фальковский Б.И. Абразивные инструменты и их изготовление. - М.-Л.: Машгиз, 1953, с.60-67; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.93-109; Нетребко В.П., Коротков А.Н. Прочность шлифовальных кругов. - М.: Николь, 1992, с.31-39). Вследствие этого для повышения прочности круга целесообразным является упрочнение зоны у его посадочного отверстия (например, путем изготовления зоны у посадочного отверстия из зерен мелких зернистостей) и армирование круга упрочняющими элементами (например, стеклосетками и металлическими втулками), что не предусмотрено в известном способе. В случае изготовления согласно известному способу, шлифовального круга повышенной прочности целиком из зерен мелких зернистостей производительность шлифования таким кругом, как известно, снижается (Тырков В.Н. Абразивные материалы и инструменты. Каталог.- М.: ВНИИТЭМР, 1986, с.296-298; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.235). Также в известном способе не учитывается, что форма шлифовальных зерен, из которых изготавливают шлифовальный круг, влияет на его прочность (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово.: Типография ГУ КузГТУ, 2005, с.116-117; Петрушин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29) 2005, с.16-18).

Известен также способ изготовления отрезных шлифовальных кругов, где шлифовальные зерна смешивают со связкой, укладывают полученную массу в пресс-форму, формуют и термообрабатывают шлифовальный круг, при этом используют шлифовальные зерна одинаковой игольчатой формы и ориентируют их в теле круга в радиальном направлении воздействием электростатического поля (патент РФ №2267395, авторы Коротков А.Н., Дубов Г.М.).

Недостатком известного способа является то, что получаемый шлифовальный круг имеет одинаковую прочность во всем объеме своей конструкции. В то же время известно, что процесс разрушения шлифовального круга при его вращении начинается от посадочного отверстия. Действие центробежной силы приводит к возникновению в теле шлифовального круга тангенциальных растягивающих напряжений, которые имеют максимальные значения у посадочного отверстия круга и являются основной причиной его разрушения (Любомудров В.Н., Васильев Н.Н., Фальковский Б.И. Абразивные инструменты и их изготовление. - М.-Л.: Машгиз, 1953, с.60-67; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.93-109; Нетребко В.П., Коротков А.Н. Прочность шлифовальных кругов. - М.: Николь, 1992, с.31-39). Поэтому для повышения прочности круга целесообразным является упрочнение зоны у его посадочного отверстия (например, путем изготовлением зоны у посадочного отверстия из зерен мелких зернистостей) и армирование круга упрочняющими элементами (например, стеклосетками и металлическими втулками), что не предусмотрено в известном способе. Другим недостатком данного известного способа является то, что при изготовлении шлифовального круга повышенной прочности из зерен мелкой зернистости с игольчатой формой производительность шлифования снижается. Это объясняется тем, что применение в шлифовальных кругах зерен мелких зернистостей снижает производительность шлифования (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М.: ВНИИТЭМР, 1986, с.296-298; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.235).

Недостатком, кроме того, является то, что круги из шлифовальных зерен игольчато-пластинчатой формы склонны к интенсивному износу при работе (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово: Типография ГУ КузГТУ, 2005, с.104-107; Петрушин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29), 2005, с.16-18).

Известен также способ изготовления шлифовальных кругов повышенной прочности на бакелитовой связке, который включает приготовление двух абразивных смесей, т.е. смешивание шлифовальных зерен с увлажнителями, связующими и наполнителями, при этом в одной из смесей размер шлифовальных зерен (зернистость) меньше, чем в другой, укладку полученных смесей в пресс-форму, причем смесь с меньшим размером шлифовальных зерен укладывается в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром износа круга, укладку у посадочного отверстия круга металлической втулки, формование шлифовального круга, извлечение его из пресс-формы, а также последующую термическую обработку (Тырков В.Н. Абразивные материалы и инструменты. Каталог.- М.: ВНИИТЭМР, 1986, с.157; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.237; Ковальчук Ю.М. Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М.: Машиностроение, 1984, с.131-132).

Недостатком данного известного способа является то, что не предусмотрено армирование шлифовального круга стеклосетками (стеклотканью). Кроме того, не учитывается то, что форма шлифовальных зерен, из которых изготавливают шлифовальный круг, влияет на его прочность (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово.: Типография ГУ КузГТУ, 2005, с.116-117; Петрущин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29), 2005, с.16-18).

Известен также способ изготовления шлифовальных кругов повышенной прочности на бакелитовой связке, который включает смешивание шлифовальных зерен с увлажнителями, связующими и наполнителями, укладку смеси, а также армирующих стеклосеток (стеклоткани) в пресс-форму, укладку у посадочного отверстия круга металлической втулки, формование шлифовального круга, извлечение его из пресс-формы и последующую термическую обработку (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М.: ВНИИТЭМР, 1986, с.157; Ковальчук Ю.М. Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М.: Машиностроение, 1984, с.132).

Недостатком данного известного способа является то, что в нем не предусмотрено упрочнение зоны у посадочного отверстия круга путем изготовления ее из зерен мелких зернистостей. В случае изготовления шлифовального круга согласно данному известному способу, целиком из зерен мелкой зернистости (с целью повышения его прочности) производительность шлифования снижается, поскольку применение в кругах зерен мелких зернистостей снижает производительность шлифования (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М.: ВНИИТЭМР, 1986, с.296-298; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.235).

Также в данном известном способе не учитывается то, что форма шлифовальных зерен, из которых изготавливают шлифовальный круг, влияет на его прочность (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово.: Типография ГУ КузГТУ, 2005, с.116-117; Петрушин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29), 2005, с.16-18).

Таким образом, в известных способах не полностью использованы возможности повышения разрывной прочности шлифовальных кругов. Вместе с тем, повышение разрывной прочности круга позволяет пропорционально повысить его рабочую скорость.

Известно, что с повышением рабочей скорости повышается производительность шлифования и снижается износ шлифовальных кругов (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово: Типография ГУ КузГТУ, 2005, с.94-98, 104-107).

Задачей изобретения является повышение разрывной прочности шлифовальных кругов на бакелитовой связке и, как следствие, увеличение их максимальной рабочей скорости, производительности шлифования и снижение износа кругов.

Поставленная задача достигается тем, что в способе изготовления шлифовальных кругов повышенной прочности на бакелитовой связке, включающем приготовление смеси шлифовальных зерен с увлажнителями, связующими и наполнителями, укладку смеси и армирующих стеклосеток в пресс-форму, укладку металлической втулки у посадочного отверстия шлифовального круга, формование шлифовального круга, извлечение его из пресс-формы и термическую обработку, согласно изобретению готовят вторую смесь шлифовальных зерен с увлажнителями, связующими и наполнителями, в которой используют предварительно упорядоченные по форме шлифовальные зерна игольчато-пластинчатой формы, имеющие меньшую, чем в первой смеси, зернистость и заданный контролируемый коэффициент формы, осуществляют укладку второй смеси в пресс-форму с укладкой первой смеси и армирующих стеклосеток, причем вторую смесь укладывают в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром его износа.

В заявляемом способе прочность шлифовального круга повышают армированием его стеклосетками и металлической втулкой, а также путем укладки в процессе его изготовления в концентрическую зону у посадочного отверстия смеси, в которой используют предварительно упорядоченные по форме шлифовальные зерна игольчато-пластинчатой формы, имеющие меньшую, чем в остальной части круга зернистость и заданный контролируемый коэффициент формы.

В массе абразива, изготавливаемой по типовой технологии дробления абразивного слитка с последующим рассевом на ситах, находятся зерна различных форм, изменяющихся от изометрических до осколочных и игольчато-пластинчатых разновидностей. Чем более вытянутую игольчато-пластинчатую форму имеет шлифовальное зерно, тем больше площадь его поверхности (Коротков В.А. Оценка формы и площади поверхности шлифовальных зерен в трехмерном пространстве. - Обработка металлов, №2 (35), 2007, с.27-29; Программа для ЭВМ «Площадь поверхности и форма шлифовальных зерен», свидетельство об официальной регистрации программы для ЭВМ [РФ, РОСПАТЕНТ] №2007612468, авторы и правообладатели Коротков В.А., Рылов Г.М., зарег. в Реестре программ для ЭВМ 13.06.2007). При увеличении площади поверхности шлифовальных зерен улучшается их адгезия с бакелитовой связкой, они в большей мере воспринимают действующую нагрузку и, как следствие, напряжения во вращающемся шлифовальном круге распределяются по зернам и связке более равномерно. Вследствие этого шлифовальные круги на бакелитовой связке, изготовленные целиком из зерен контролируемой игольчато-пластинчатой формы, обладают большей разрывной прочностью по сравнению со стандартными кругами из зерен произвольной формы (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово.: Типография ГУ КузГТУ, 2005, с.116-117; Петрушин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29), 2005, с.16-18).

Известно, что с уменьшением зернистости шлифовальных зерен возрастает разрывная прочность шлифовальных кругов (Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.98-99, 237). Однако повысить прочность круга путем изготовления его целиком из мелких зерен игольчато-пластинчатых разновидностей нерационально. Зерна малых зернистостей снижают производительность шлифования (Тырков В.Н. Абразивные материалы и инструменты. Каталог.- М.: ВНИИТЭМР, 1986, с.296-298; Филимонов Л.Н. Высокоскоростное шлифование. - Л.: Машиностроение, 1979, с.235). Также шлифовальные круги из зерен игольчато-пластинчатой формы интенсивно изнашиваются при работе (Коротков А.Н., Дубов Г.М. Повышение работоспособности отрезных шлифовальных кругов. - Кемерово: Типография ГУ КузГТУ, 2005, с.104-107; Петрушин С.И., Коротков В.А. Повышение эксплуатационных возможностей отрезных шлифовальных кругов - Обработка металлов, №4 (29), 2005, с.16-18). Кроме того, для формирования полного объема круга из зерен игольчато-пластинчатых разновидностей требуются более значительные затраты на упорядочивание зерен по форме в сравнении с изготовлением кругов согласно заявляемому способу.

Новым в заявляемом способе является то, что прочность шлифовального круга повышают путем укладки в процессе его изготовления в концентрическую зону у посадочного отверстия круга абразивной смеси, в которой используют шлифовальные зерна меньшей, чем в остальной части круга, зернистости, с контролируемой игольчато-пластинчатой формой, которые предварительно упорядочивают по форме.

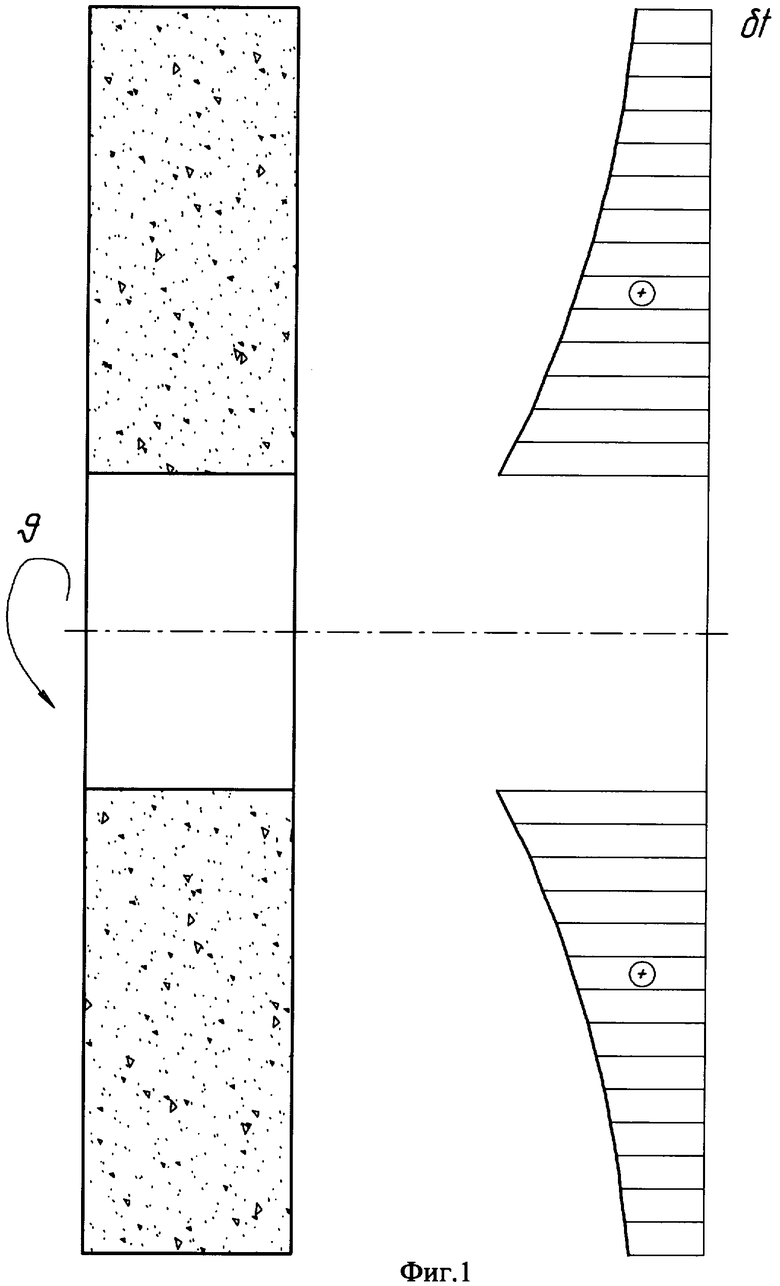

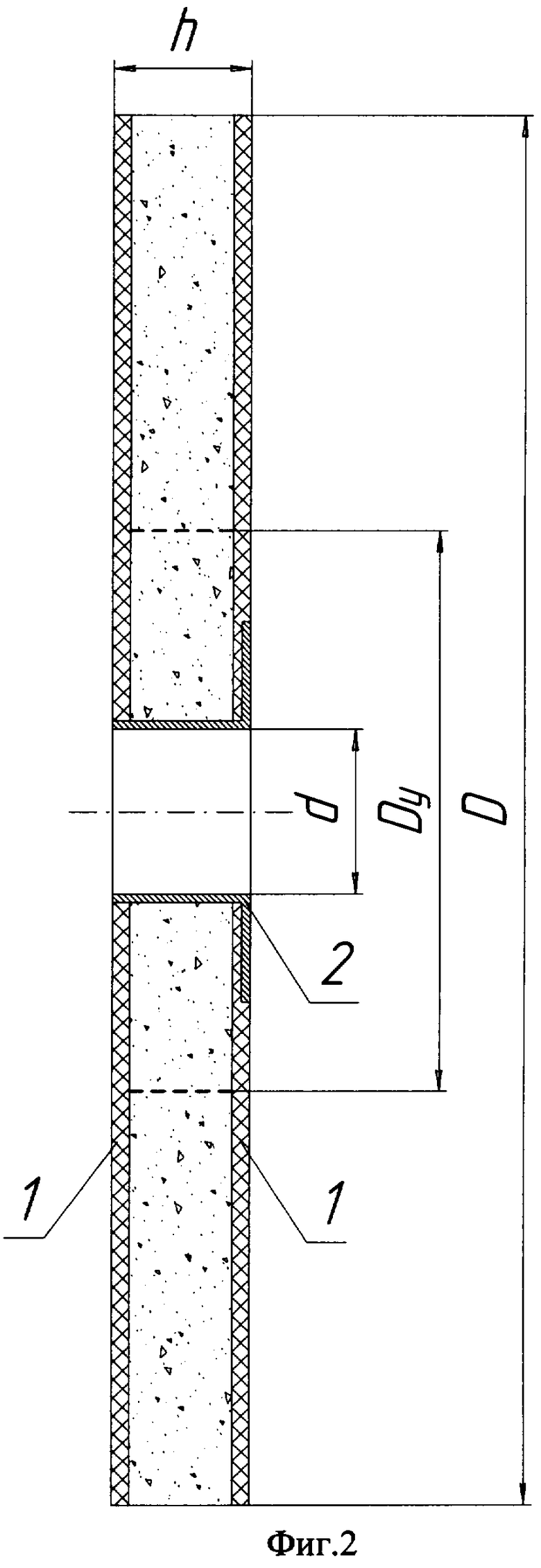

Сущность заявляемого способа поясняется чертежами, где на фиг.1 представлен в разрезе шлифовальный круг, изготовленный целиком из зерен одинаковой зернистости и эпюра тангенциальных растягивающих напряжений, возникающих в нем при вращении, где υ - скорость вращения шлифовального круга, δt - тангенциальное напряжение; на фиг.2 представлен в разрезе шлифовальный круг повышенной прочности, изготовленный согласно заявляемому способу, где упрочненная концентрическая зона у посадочного отверстия выделена пунктирной линией, D - наружный диаметр круга, d - диаметр посадочного отверстия круга, Dy - диаметр упрочненной концентрической зоны у посадочного отверстия шлифовального круга, выполненной из шлифовальных зерен меньшей, чем в остальной части круга, зернистости, с контролируемой игольчато-пластинчатой формой, предварительно упорядоченных по форме, h - высота круга, 1 - армирующие стеклосетки, 2 - металлическая втулка.

Осуществляют заявляемый способ изготовления шлифовальных кругов повышенной прочности на бакелитовой связке следующим образом. Берут шлифовальные зерна двух разных номеров зернистости. Шлифовальные зерна меньшей зернистости упорядочивают по форме, например, путем разделения исходных зерен по форме на сепараторах, работающих с использованием вибрационных колебаний, электростатического поля, потока жидкостей или газов, а также путем непосредственного изготовления зерен заданной формы. Контроль формы зерен осуществляют, например, с помощью ЭВМ и специальных программ на основе анализа изображений зерен на плоскости или путем анализа зерен как трехмерных объектов. Шлифовальные зерна большей зернистости выбирают исходя из необходимых эксплуатационных характеристик изготавливаемого круга. В число этих характеристик входят марка абразива, размер зерен, твердость, номер структуры, а также (если в этом есть необходимость) форма зерен. После этого приготавливают две абразивные смеси, для чего смешивают шлифовальные зерна с увлажнителями, связующими и наполнителями. При этом для приготовления одной смеси используют шлифовальные зерна большей зернистости, а для приготовления второй - зерна меньшей зернистости, с контролируемой игольчато-пластинчатой формой, предварительно упорядоченные по форме. После этого укладывают полученные смеси и армирующие стеклосетки в пресс-форму, причем смесь с меньшим размером шлифовальных зерен с контролируемой игольчато-пластинчатой формой, которые предварительно упорядочены по форме, укладывают в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром износа круга. Затем укладывают в пресс-форму у посадочного отверстия круга металлическую втулку и производят формование (прессование) шлифовального круга, после чего извлекают его из пресс-формы и подвергают термической обработке.

Пример конкретного применения способа. Заявляемым способом была изготовлена партия отрезных шлифовальных кругов 230×3×22,2 13А63Н СТ3 БУ. Здесь в качестве шлифовальных зерен большей зернистости были использованы зерна нормального электрокорунда марки 13А с номером зернистости 63. Для изготовления упрочненной концентрической зоны у посадочного отверстия шлифовальных кругов были использованы зерна карбида кремния черного марки 53С с номером зернистости 32, предварительно упорядоченные по форме, с контролируемой игольчато-пластинчатой формой. Упорядочение зерен карбида кремния по форме проводилось путем разделения исходной массы абразива, изготовленной по типовой технологии, на специальном вибрационном сепараторе (патент РФ №2248851, авторы Коротков А.Н., Дубов Г.М., Баштанов В.Г.). В процессе разделения по форме абразивные зерна распределялись по 12 ячейкам сепаратора, форма зерен в которых дискретно изменялась от изометрических до игольчато-пластинчатых разновидностей. Количественно форма зерен контролировались при помощи специального показателя - коэффициента формы (Кф), равного отношению диаметра минимально возможной описанной к диаметру максимально возможно вписанной сферы в теле абразивного зерна (минимально возможное значение Кф, характеризующее шар, равняется единице; чем Кф больше единицы, тем более вытянутую игольчато-пластинчатую форму имеет зерно). Контроль формы шлифовальных зерен для каждой фракции осуществлялся путем определения коэффициентов формы пятидесяти отдельных зерен и усреднения полученных результатов. Каждое оцениваемое зерно фотографировалось цифровым фотоаппаратом через стереомикроскоп в двух видах - виде в плане и виде сбоку. После этого полученные изображения зерен обрабатывались специальной программы для ЭВМ (свидетельство об официальной регистрации программы для ЭВМ [РФ, РОСПАТЕНТ] №2006613051, авторы и правообладатели Коротков В.А., Рылов Г.М., зарег. в Реестре программ для ЭВМ 01.09.2006), где для каждого зерна определялся коэффициент формы и рассчитывался средний коэффициент формы для фракции абразива (Коротков В.А. Оценка формы и площади поверхности шлифовальных зерен в трехмерном пространстве. - Обработка металлов, №2 (35) 2007, с.27-29). Так, коэффициент формы зерен нормального электрокорунда марки 13А63Н составил Кф=2,43. Коэффициент формы исходных зерен карбида кремния черного марки 53С32Н, использованных для разделения по форме, составил Кф=2,74. Коэффициент формы зерен карбида кремния черного марки 53С32Н, игольчато-пластинчатой формы, использованных для создания упрочненной концентрической зоны у посадочного отверстия кругов, составил Кф=3,31. Диаметр упрочненной зоны у посадочного отверстия кругов был взят равным 100 мм, поскольку конструкция угловых шлифовальных машинок, на которых используют данный тип отрезных шлифовальных кругов, позволяет изнашивать шлифовальный круг именно до этого диаметра (далее резание становится невозможным, т.к. круг не выступает за габариты шпиндельного узла).

После разделения исходных шлифовальных зерен по форме изготовление шлифовальных кругов проводилось следующим образом. Приготовляли две абразивные смеси, для чего смешивали шлифовальные зерна с увлажнителями (жидкий бакелит), связующими (пульвербакелит) и наполнителями (пирит, криолит). В одной смеси использовали абразивные зерна марки 13А зернистость 63 (Кф=2,43). В другой смеси, предназначенной для концентрической зоны у посадочного отверстия круга, использовали шлифовальные зерна марки 53С, зернистостью 32, с контролируемой игольчато-пластинчатой формой (Кф=3,31), предварительно упорядоченные по форме. Полученные смеси, а также армирующие стеклосетки укладывали в пресс-форму, причем смесь с меньшим размером шлифовальных зерен с контролируемой игольчато-пластинчатой формой укладывали в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром износа круга (100 мм). После этого укладывали у посадочного отверстия круга металлическую втулку. Затем производили формование шлифовального круга. Формование производили на гидравлическом прессе модели ДБ2428А, усилие прессования которого составляло 63 т. После этого отформованный шлифовальный круг извлекали из пресс-формы и подвергали термической обработке, которую производили в камерной электропечи модели TK-96.1300.L.3Ф в течение 24 часов, при этом максимальная температура термообработки составляла 190°С.

Для сравнения эксплуатационных показателей отрезных шлифовальных кругов повышенной прочности, изготовленных заявляемым способом, со шлифовальными кругами, производимыми известным способом, в тех же условиях, на том же оборудовании и за один технологический цикл была изготовлена партия отрезных кругов 230×3×22,2 13А63Н СТ3 БУ, армированных стеклосетками и металлической втулкой. Отличие данных кругов от изготовленных заявляемым способом состояло в том, что шлифовальные круги были целиком изготовлены из смеси на основе шлифовальных зерен нормального электрокорунда марки 13А63Н (Кф=2,43).

Помимо этого, была изготовлена партия отрезных кругов, отличающихся от изготовленных заявляемым способом тем, что концентрическую зону у посадочного отверстия круга, ограниченную предельным диаметром износа (100 мм), изготавливали из смеси на основе обычных шлифовальных зерен марки 53С, зернистостью 32, не упорядоченных по форме (Кф=2,74). Сведений об изготовлении кругов последним способом, т.е. армированных стеклосетками и металлической втулкой, а также, одновременно, с концентрической зоной у посадочного отверстия круга из зерен мелкой зернистости, при анализе литературных данных не было обнаружено. Однако данная партия инструментов была изготовлена с целью сравнения кругов, изготовленных согласно заявляемому способу, с кругами, имеющими от них минимальное отличие, т.е. отличие формы зерен в концентрической зоне у посадочного отверстия круга.

Шлифовальные круги, изготовленные заявляемым способом, а также из двух других описанных выше партий, были подвергнуты сравнительным испытаниям на разрывную механическую прочность. Прочностные испытания проводились общепринятым динамическим способом, в котором показателем предела прочности круга является скорость его разрыва (Филимонов Л.Н. Высокоскоростное шлифование. Л.: Машиностроение, 1979, с.98-99). Для проведения испытаний был использован специально изготовленный стенд (Коротков В.А. Стенд для испытания отрезных шлифовальных кругов на механическую прочность - Обработка металлов, №2 (31), 2006, с.10-11). Здесь шлифовальный круг устанавливали в бронекамеру на шпиндель испытательного стенда, после чего бронекамеру закрывали и шлифовальный круг динамически нагружали путем его вращения. Скорость вращения круга постепенно увеличивали до тех пор, пока не происходило его разрушение. Разрывная скорость шлифовальных кругов фиксировалась.

В результате испытаний (путем разрушения четырех кругов из каждой партии) были экспериментально установлены средние разрывные скорости для этих кругов. Так, разрывная скорость кругов, целиком изготовленных из смеси на основе шлифовальных зерен нормального электрокорунда марки 13А63Н (Кф=2,43), составила 145,6 м/с. У шлифовальных кругов, в процессе изготовления которых вблизи посадочного отверстия была сформирована концентрическая зона из обычных шлифовальных зерен марки 53С32Н, не упорядоченных по форме (Кф=2,74), средняя скорость разрыва составила 155,1 м/с. Наибольшая разрывная скорость (163,3 м/с) была выявлена у кругов, изготовленных заявляемым способом, т.е. с концентрической зоной у посадочного отверстия из зерен марки 53С32Н, с контролируемой игольчато-пластинчатой формой (Кф=3,31).

Таким образом, шлифовальные круги с концентрической зоной у посадочного отверстия из зерен марки 53С32Н, предварительно упорядоченных по форме, с контролируемой игольчато-пластинчатой формой (Кф=3,31), оказались прочнее кругов из двух других партий: на 12,2% по сравнению с кругами, изготовленными известным способом, т.е. целиком из зерен нормального электрокорунда марки 13А63Н (Кф=2,43), и на 5,3% по сравнению с кругами с концентрической зоной у посадочного отверстия из обычных зерен марки 53С32Н, не упорядоченных по форме (Кф=2,74).

Повышение разрывной скорости позволило пропорционально повысить максимальные рабочие скорости кругов. Так, для шлифовальных кругов, изготовленных известным способом (целиком из зерен марки 13А63Н), согласно ГОСТ 21963-2002, максимальная рабочая скорость составила 80 м/с. Соответственно, у кругов с концентрической зоной из обычных зерен 53С32Н, не упорядоченных по форме, максимальная рабочая скорость составила 85 м/с. У кругов, изготовленных заявляемым способом, т.е. с концентрической зоной из зерен марки 53С32Н, с контролируемой игольчато-пластинчатой формой, максимальная рабочая скорость составила 90 м/с.

После испытаний на разрывную прочность шлифовальные круги из трех сравниваемых партий были подвергнуты испытанию шлифованием на установленных для них максимальных рабочих скоростях. Испытания проводились на специальном стенде, созданном на базе станка модели 3А64Д. Здесь асинхронный электродвигатель станка был заменен на двигатель постоянного тока, запитываемый через тиристорный привод, что позволило плавно изменять скорость вращения шпинделя станка в широких пределах. Скорость вращения шпинделя контролировали тахометром типа СК, точность измерения которого составляет 10 об/мин.

Для проведения испытаний в качестве обрабатываемой заготовки согласно ГОСТ 21963-2002 была использована труба 21,3×2,8 мм, материал трубы - Сталь 10. Обрабатываемую заготовку в процессе испытаний прижимали к шлифовальному кругу при помощи рычажно-балансирного механизма с постоянным усилием, составлявшим З0Н. Каждым испытуемым кругом осуществлялось по 25 резов заготовки. Непосредственно контролировали время каждого реза, исходные массы круга и заготовки, а также массы круга и заготовки и отрезанных от нее частей после 25-и резов. Время контролировали с помощью механического секундомера с ценой деления 0,2 с. Массы контролировали с помощью электрических весов модели ВЛКТ-500г-М, точность измерения которых составляет 0,01 г. Значения контролируемых параметров позволяли определять производительность шлифования как массу металла, сошлифовываемого за единицу времени, а также износ кругов как массу материала круга, затрачиваемую на осуществление определенного числа резов заготовки. С целью получения адекватных результатов было испытано по три круга из каждой партии и определены средние значения производительности шлифования и износа кругов каждой разновидности. Так, у отрезных шлифовальных кругов, изготовленных известным способом, т.е. целиком из зерен марки 13А63Н, производительность шлифования составила 36,2 г/мин, а износ составил 17,5 г. У отрезных шлифовальных кругов с концентрической зоной из обычных зерен 53С32Н, не упорядоченных по форме (Кф=2,74), производительность шлифования составила 40,6 г/мин, а износ - 16,3 г. У отрезных шлифовальных кругов, изготовленных заявляемым способом, т.е. с упрочненной концентрической зоной из зерен марки 53С32Н (Кф=3,31), предварительно упорядоченных по форме, с контролируемой игольчато-пластинчатой формой, производительность шлифования составила 45,4 г/мин, износ - 15,4 г.

Испытания выявили, что у шлифовальных кругов, изготовленных заявляемым способом, производительность шлифования выше, чем у кругов из двух других партий: на 25,4% по сравнению с кругами, изготовленными известным способом, т.е. целиком из зерен нормального электрокорунда марки 13А63Н, и на 11,8% по сравнению с кругами с концентрической зоной у посадочного отверстия из обычных зерен марки 53С32Н, не упорядоченных по форме. Кроме того, износ шлифовальных кругов, изготовленных заявляемым способом, был наименьшим: на 12% по сравнению с кругами, изготовленными известным способом, т.е. целиком из зерен нормального электрокорунда марки 13А63Н, и на 5,5% по сравнению с кругами с концентрической зоной у посадочного отверстия из обычных зерен марки 53С32Н, не упорядоченных по форме.

Таким образом, заявляемый способ позволяет повысить разрывную прочность шлифовальных кругов на бакелитовой связке и, как следствие, увеличить их максимальную рабочую скорость, производительность шлифования и снизить износ кругов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СПОСОБ УПРОЧНЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2012 |

|

RU2497652C1 |

| СПОСОБ ИСПЫТАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА МЕХАНИЧЕСКУЮ ПРОЧНОСТЬ | 2005 |

|

RU2292032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2003 |

|

RU2267395C2 |

| Композиционный шлифовальный круг для торцевого шлифования | 2019 |

|

RU2697542C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Композиционный шлифовальный круг для торцевого шлифования | 2024 |

|

RU2840031C1 |

| АБРАЗИВНО-ПРИТИРОЧНАЯ ПАСТА | 2011 |

|

RU2467047C1 |

| АЛМАЗНО-АБРАЗИВНЫЙ КРУГ С КОМБИНИРОВАННОЙ ЗЕРНИСТОСТЬЮ | 2008 |

|

RU2358853C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

Изобретение относится к области машиностроения и может быть использовано в инструментальном производстве при изготовлении шлифовальных кругов повышенной прочности. Готовят две смеси шлифовальных зерен с увлажнителями, связующими и наполнителями. Во второй смеси используют предварительно упорядоченные по форме шлифовальные зерна игольчато-пластинчатой формы, имеющие меньшую, чем в первой смеси, зернистость и заданный контролируемый коэффициент формы. В пресс-форму укладывают смеси, армирующие стеклосетки и металлическую втулку у посадочного отверстия шлифовального круга. Вторую смесь укладывают в концентрическую зону у посадочного отверстия, ограниченную предельным диаметром его износа. Формуют шлифовальный круг, извлекают его из пресс-формы и проводят термическую обработку. В результате повышается разрывная прочность шлифовальных кругов на бакелитовой связке, что способствует снижению их износа и повышению производительности шлифоваия. 2 ил.

Способ изготовления шлифовальных кругов повышенной прочности на бакелитовой связке, включающий приготовление смеси шлифовальных зерен с увлажнителями, связующими и наполнителями, укладку смеси и армирующих стеклосеток в пресс-форму, укладку металлической втулки у посадочного отверстия шлифовального круга, формование шлифовального круга, извлечение его из пресс-формы и термическую обработку, отличающийся тем, что готовят вторую смесь шлифовальных зерен с увлажнителями, связующими и наполнителями, в которой используют предварительно упорядоченные по форме шлифовальные зерна игольчато-пластинчатой формы, имеющие меньшую, чем в первой смеси зернистость и заданный контролируемый коэффициент формы, осуществляют укладку второй смеси в пресс-форму с укладкой первой смеси и армирующих стеклосеток, причем вторую смесь укладывают в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром его износа.

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| /Под ред | |||

| Ю.М | |||

| Ковальчука | |||

| - М.: Машиностроение, 1984, с.169-171, с.131-132, рис.5.6 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2003 |

|

RU2267395C2 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3686800 А, 29.08.1972. | |||

Авторы

Даты

2009-03-20—Публикация

2007-07-30—Подача