(54) ИЗНОСОСТОЙКИЙ КЕРМЕТНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭРОЗИОННОСТОЙКАЯ КЕРМЕТНАЯ ОБЛИЦОВКА ДЛЯ ПРИМЕНЕНИЯ В РАЗВЕДКЕ, ОЧИСТКЕ И ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ НЕФТИ И ГАЗА | 2007 |

|

RU2437950C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА (ВАРИАНТЫ) | 2013 |

|

RU2532776C1 |

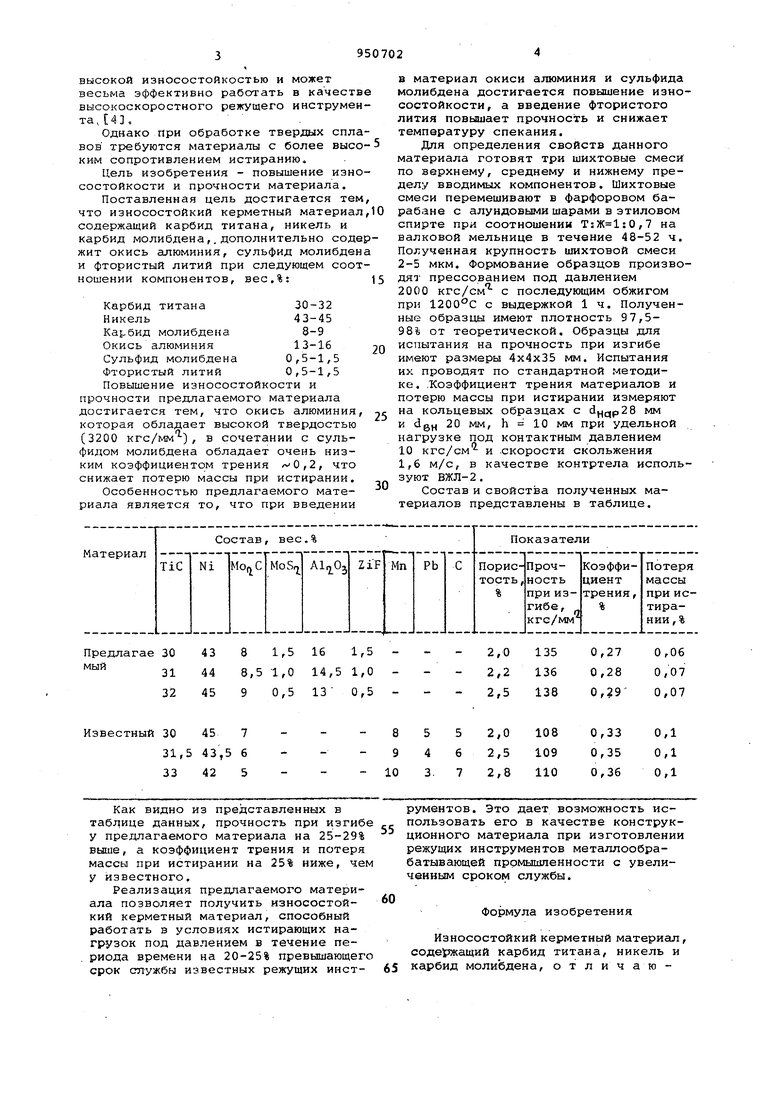

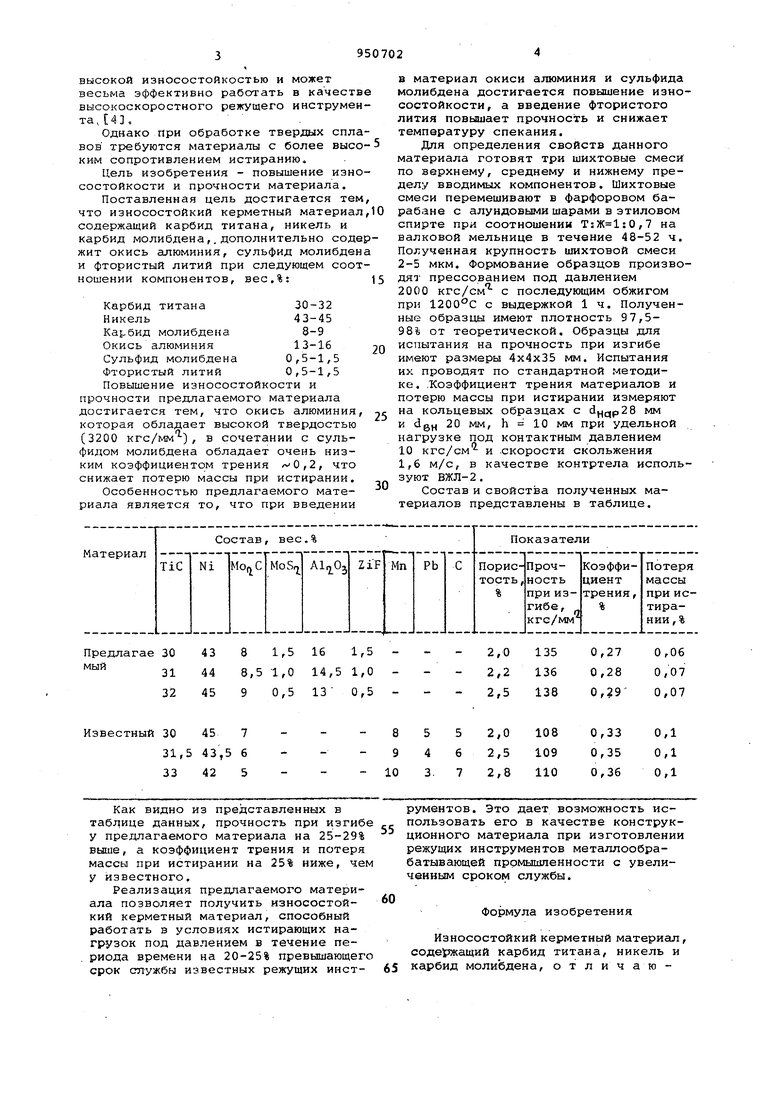

Изобретение относится к керметным материалам, обладающим высокой прочностью, твердостью и сопротивлением истиранию при высоких скоростях вращения в контакте с твердыми поверхностями. Прочные и твердые керметные материалы, имеющие высокое сопротивление истиранию, с успехом применяются при изготовлении оснастки высокоскоростных режущих инструментов. Извест ны металлокерамические твердые сплавы, применяемые в качестве высокопро изводительных режущих материалов.При изготовлении пластинок для режущих инструментов наиболее широко применяется WC как самостоятельно, так и виде твердых растворов с TiC и ТаСЭти материалы имеют высокую прочност на изгиб 160-180 кг/мм tl. Однако такие материалы являются дефицитными ввиду дефицитности вольф рамового сырья. Известны композиционные материалы на основе 15% TiC, которые пр меняют в качестве режущего инструмента 2 . Материал имеет из 21,1 кг/мм при 32°С и 17,9 при .1оспс140,6 кг/мм Однако при обработке твердых поверхностей эта прочность бывает недостаточна, что приводит к быстрому разрушению режущего инструмента. Известен керметный материал З, содержащий вес.%: TiC 45; Ni 45; MoSia 10. Этот сплав обладает прочностью при изгибе / 98-106 кг/мм i, что составляет 50-60% прочности сплава WC-Co, поэтому он не может заменить последний при обработке чугуна. Наиболее близким к предлагаемому по прочностным свойствам и химическому составу является сплав на основе TiC,содержащий 20-70 мас.% карбида. Tie, Ni или другой, металл подгруппы железа или их сплавов. Материал состава, %: TiC 30; Ni 45; 7; Мп 8; РЬ 5; С 5 прессуют под давлением 2000 кгс/см и обжигают при 1200с с выдержкой 1 ч. Полученный материал подвергают испытанию на истирание под контактным давлением 10 кгс/см и скоростью 16 м/с в течение 100 ч, потеря массы 0,1%, что в 5 раз меньше, чем у кермета, содержащего, %: Tie 45; Ni 45; 10. Прочность материала на изгиб составляла - 108110 кг/мм . Этот материал обладает высокой износостойкостью и может весьма эффективно работать в качеств высокоскоростного режущего инструмен та Д 4. Однако при обработке твердых спла вов требуются материалы с более высо КИМ сопротивлением истиранию. Цель изобретения - повышение изно состойкости и прочности материала. Поставленная цель достигается тем что износостойкий керметный материал содержащий карбид титана, никель и карбид молибдена,. дополнительно соде жит окись алюминия, сульфид молибден и фтористый литий при следующем соот ношении компонентов, вес,%: Карбид титана30-32 Никель43-45 Ка,бид молибдена8-9 Окись алюминия13-16 Сульфид молибдена0,5-1,5 Фтористый литий0,5-1,5 Повышение износостойкости и прочности предлагаемого материала достигается тем, что окись алюминия которая обладает высокой твердостью (3200 кгс/мм ), в сочетании с сульфидом молибдена обладает очень низким коэффициентом трения /vO,2, что снижает потерю массы при истирании. Особенностью предлагаемого материала является то, что при введении

Как видно из представленных в таблице данных, прочность при изгибе у предлагаемого материала на 25-29% выше, а коэффициент трения и потеря массы при истирании на 25% ниже, чем у известного.

Реализация предлагаемого материала позволяет получить износостойкий керметный материал, способный работать в условиях истирающих нагрузок под давлением в течение периода времени на 20-25% превышающего срок службы известных режущих инструментов. Это дает возможность использовать его в качестве конструкционного материала при изготовлении режущих инструментов металлообрабатывающей промышленности с увеличенным сроком службы.

Формула изобретения

Износостойкий керметный материал, содержащий карбид титана, никель и карбид молибдена, отличаюв материал окиси алюминия и сульфида молибдена достигается повышение износостойкости, а введение фтористого лития повышает прочность и снижает температуру спекания. Для определения свойств данного материала готовят три шихтовые смеси: по верхнему, среднему и нижнему пределу вводимых компонентов. Шихтовые смеси перемешивают в фарфоровом барабане с алундовыми шарами в этиловом спирте при соотношении ,7 на валковой мельнице в течение 48-52 ч. Полученная крупность шихтовой смеси 2-5 мкм. Формование образцов производят прессованием под давлением 2000 кгс/см с последующим обжигом при 1200с с выдержкой 1 ч. Полученные образцы имеют плотность 97,598% от теоретической. Образцы для испытания на прочность при изгибе имеют размеры 4x4x35 мм. Испытания их проводят по стандартной методике. .Коэффициент трения материалов и потерю массы при истирании измеряют на кольцевых образцах с d,c,p28 мм и dgji 20 мм, h 10 мм при удельной нагрузке под контактным давлением 10 кгс/см и -скорости скольжения 1,6 м/с, в качестве контртела используют ВЖЛ-2. Состав и свойства полученных материалов представлены в таблице. 595070 щ и и с я тем, что, с целью повышения прочности и износостойкости, он дополнительно содержит окись алюминия, сульфид молибдена и фтористый литий при следующем соотношении компонентов, вес.%: 5 Карбид титана 30-32 Никель43-45 Карбид молибдена 8-9 Окись алкминия 13-16 Сульфид молибдена 0,5-1,5 Ю Фтористый литий 0,5-1,5 26 Источники информации, принятые во внимание при экспертизе 1. Киффер Р., Бенэовский Ф. твердые материалы. М., 1971, с. 49. 2. Agte С. а.а. Electrocham. Soc. Clevlend, 1950, Ref. Rowder, Met.Bull, 1950, v 5. p. 62-63. 3. Киффер P., Бенэовский Ф. Твердые материалы; М., 1971, с. 95. 4. Патент Японии 54-7809, кл. 20(3) С 32, опублик. 1979.

Авторы

Даты

1982-08-15—Публикация

1980-12-11—Подача