Изобретение относится к машиностроению и металлургии и может быть использовано для изготовления деталей, работающих в условиях абразивного износа при нормальных и повышенных температурах и воздействии коррозии, например биметаллических цилиндровых втулок буровых и углеперекачивающих насосов, деталей шламовых насосов, футеровок загрузочных устройств доменных печей, футеровок размольных мельниц, деталей дробеметных установок и других быстроизнашиваемых деталей, работающих без высоких ударных нагрузок.

Известен чугун следующего химического состава [1] мас. Углерод 3,5-4,0 Хром 30,0-35,0 Кремний Менее 0,8 Марганец 0,5-1,2 Молибден 2,0-5,0 Кальций 0,01-0,2 Железо и примеси Остальное С/с 7,5 10,0.

Однако известный чугун обладает низкой стойкостью в условиях абразивного износа, неудовлетворительной механической обрабатываемостью, трещиноустойчивостью и пластичностью из-за крупнозернистой неоднородной структуры, а также имеет высокую стоимость.

Наиболее близким к предлагаемому чугуну по технической сущности и достигаемому эффекту является чугун химического состава [2] мас. Углерод 2,6-3,2 Хром 24-28 Молибден 0,5-1,7 Кремний 0,25-0,60 Марганец 0,20-0,60 Кальций 0,01-0,20 Титан 0,2-0,5 Железо Остальное, при этом отношение содержания молибдена к содержанию титана составляет 1,0-8,5.

Однако этот чугун имеет недостаточную износостойкость вследствие наличия в структуре крупных заэвтектических карбидов, интенсивно разрушающихся выкрашиванием при воздействии абразивом, особенно при содержании углерода и хрома на верхнем пределе концентраций. Наличие крупных неоднородных заэвтектических карбидов снижает механическую обрабатываемость, пластичность чугуна.

Высокое содержание титана приводит к образованию крупных карбидов, повышению склонности к интенсивному пленообразованию и снижению жидкотекучести чугуна, вызывающих образование трещин при литье, термообработке, особенно тонкостенных и биметаллических с чугуном деталей, при их горячей деформации (изгибе).

Заявленное изобретение направлено на решение задачи по созданию чугуна, обладающего высокой износостойкостью и надежностью при эксплуатации, трещиноустойчивостью при литье и термообработке, имеющего достаточно высокую горячую пластичность, например, при изгибе деталей, хорошую механическую обрабатываемость резанием.

Поставленная задача достигается тем, что в чугун, содержащий углерод, хром, молибден, кремний, марганец, кальций, титан, дополнительно введены ванадий, азот, церий, а компоненты взяты в следующем соотношении, мас. Углерод 2,4-3,0 Хром 22-26 Молибден 0,4-1,2 Кремний 0,4-0,8 Марганец 0,4-0,8 Кальций 0,01-0,15 Титан 0,08-0,16 Ванадий 0,08-0,16 Азот 0,04-0,10 Церий 0,05-0,15 Железо и примеси Остальное, при этом отношение содержания титана и ванадия к азоту находится в пределах 0,4-2,0 каждого, отношение титана и ванадия к молибдену находится в пределах 2,5-15 каждого.

Предлагаемый чугун отличается от известного дополнительным легированием ванадием в количестве 0,05-0,16% азотом в количестве 0,04-0,10% церием в количестве 0,05-0,15% а также изменением предельных концентрацией углерода 2,4-3,0 мас. хрома 22-26% молибдена 0,4-1,2% титана 0,08-0,16% кальция 0,01-0,15%

Положительное влияние легирования на свойства чугуна связано с комплексностью воздействия всех легирующих элементов на изменение технологических и эксплуатационных характеристик.

Сущность изобретения состоит в следующем. Титан и ванадий, введенные в определенном соотношении к молибдену и азоту, связывают в карбонитриды фиксированное количество углерода, обеспечивая нахождение в твердом растворе большого количества хрома молибдена. В связи с этим повышаются прокаливаемость, прочность, вязкость и сопротивление твердого раствора (мартенсита и остаточного аустенита) хрупкому разрушению при полидеформационном воздействии абразивных зерен. Титана и ванадий, обладающие высокой активностью к углероду и азоту, вступают с ними в соединения при высоких температурах, когда чугун находится в жидком состоянии, а карбиды и карбонитриды их, обладая сильным инокулирующим действием, являются дисперсными центрами кристаллизации. Это приводит к существенному измельчению структуры и к уменьшению размеров кристаллов. Титан и ванадий в присутствии заявленного соотношения их между собой и азотом действуют неаддитивно, усиливая упрочняющее действие друг друга и обеспечивая более эффективное измельчение зерна. Карбиды и карбонитриды титана и ванадия располагаются в середине зерен и поэтому являются препятствием для движения дислокаций.

Мелкодисперсные карбиды и карбонитриды, образованные в результате измельчающего действия карбонитридов титана и ванадия, являются зародышевыми центрами перлитного превращения при смягчающем отжиге перед механообработкой, тем самым снижая количество остаточного аустенита и повышая механическую обрабатываемость резанием.

Суммарно эти проявления титана, ванадия обеспечивают повышение прочности, износостойкости, трещиностойкости при литье, термообработке и горячей деформации, обрабатываемости резанием.

При содержании титана и ванадия ниже нижнего предела они не оказывают существенного влияния на структуру и свойства чугуна, а при содержании титана выше верхнего предела повышается склонность чугуна к пленообразованию, повышается трещинообразование. При содержании ванадия выше верхнего предела он растворяется в карбидах хрома типа Me7C3, Me23C6 и в матрице чугуна, снижая их сопротивление хрупкому разрушению выкрашиванием при многократном воздействии абразивом.

Легирование чугуна азотом (0,04-0,10%) увеличивает прокаливаемость чугуна, снижает его чувствительность к перегреву при термообработке, трещинообразованию при горячей пластической деформации. Применение азота в предлагаемом сочетании с титаном и ванадием стабилизируют пластические и вязкостные свойства, способствует образованию мелкодисперсной равномерной структуры, вызывает дисперсионное твердение, приводящее к повышению прочности и износостойкости. При содержании азота ниже нижнего предела он не оказывает заметного влияния на структуру и свойства чугуна, а при содержании азота выше верхнего предела в отливках возможно образование газовой пористости вследствие выделения избыточного азота.

Кальций и церий, являющиеся сильными модификаторами, введенные в заявленном соотношении, действуют неаддитивно, усиливая модифицирующее действие друг друга. Содержание кальция и церий в заявленных пределах снижает склонность чугуна к трещинообразованию и повышает его вязкость за счет измельчения микроструктуры и очищения границ зерен от примесей кислорода, серы, переходящих в тугоплавкие мелкодисперсные оксиды и оксосульфиды. При содержании кальция и церия ниже нижнего предела они не оказывают заметного эффекта, а при содержании выше верхнего предела повышается склонность чугуна к пленообразованию; помимо этого может появиться эффект "цериевой неоднородности".

В принятом интервале концентрации углерода структура чугуна мелкодисперсна, поскольку этот интервал соответствует эвтектической области при принятом отношении хрома к углероду 7,33-10,8. При этом чугун содержит оптимальное количество дисперсных карбидов и, как следствие, обладает высокой абразивной стойкостью и удовлетворительной обрабатываемостью резанием. При содержании углерода выше 3,0% в связи с появлением в структуре крупных заэвтектических карбидов трещиноустойчивость чугуна снижается, падает абразивная стойкость из-за выкрашивания при эксплуатации крупных карбидов, ухудшается обрабатываемость резанием. При содержании углерода ниже нижнего заявленного предела снижается износостойкость чугуна вследствие уменьшения количества карбидов и снижения твердости мартенситной матрицы чугуна.

Хром в выбранном интервале значений обеспечивает высокую коррозионную стойкость в нейтральных и кислых средах, высокую абразивную стойкость при изнашивании незакрепленными и полузакрепленными абразивными частицами из-за повышения количества карбидов и упрочнения мартенситной матрицы чугуна. При содержании хрома выше 26% дальнейшего прироста износостойкости не происходит, т.к. карбидная фаза укрупняется, что приводит к ее хрупкому выкрашиванию, ухудшается обрабатываемость чугуна резанием из-за наличия заэвтектических карбидов, повышения твердости перлита и увеличения количества остаточного аустенита в отожженном чугуне. Понижение минимальной концентрации хрома снижает коррозионную и абразивную стойкость при изнашивании твердым абразивом.

Молибден в предлагаемом интервале концентраций обеспечивает высокую абразивную стойкость при невысокой себестоимости чугуна. Молибден, растворяясь в твердом растворе и в карбидах хрома типа Ме7С3, Ме23С6, повышает сопротивление микрообъемов мартенситной матрицы, остаточного аустенита и карбидной фазы хрупкому разрушению в условиях многократного пластического деформирования абразивными зернами, т.е. повышает стойкость чугуна полидеформационному износу. Этому также способствует измельчение зерна при легировании молибденом. Кроме того, молибден повышает прочностные свойства матрицы и карбидной фазы и соответственно сопротивление чугуна абразивному изнашиванию микрорезанием, царапанием (пропахиванием) абразивными частицами.

Введение молибдена в количестве ниже нижнего предела малоэффективно, выше верхнего предела нецелесообразно из-за повышения себестоимости чугуна.

Количество кремния ограничено верхним пределом 0,8% поскольку при больших его содержаниях снижается прокаливаемость, повышается хрупкость чугуна, особенно в отливках с большими сечениями.

Содержание марганца выше 0,8% приводит в связи с понижением температуры мартенситного превращения к нежелательному увеличению количества остаточного аустенита, понижающего абразивную износостойкость и механическую обрабатываемость резанием.

Нижние пределы кремния и марганца обусловлены наличием этих элементов в шихтовых материалах.

Проверка совокупности существенных признаков заявленного изобретения в отношении известного уровня техники подтверждает соответствие данного изобретения требованиям изобретательского уровня.

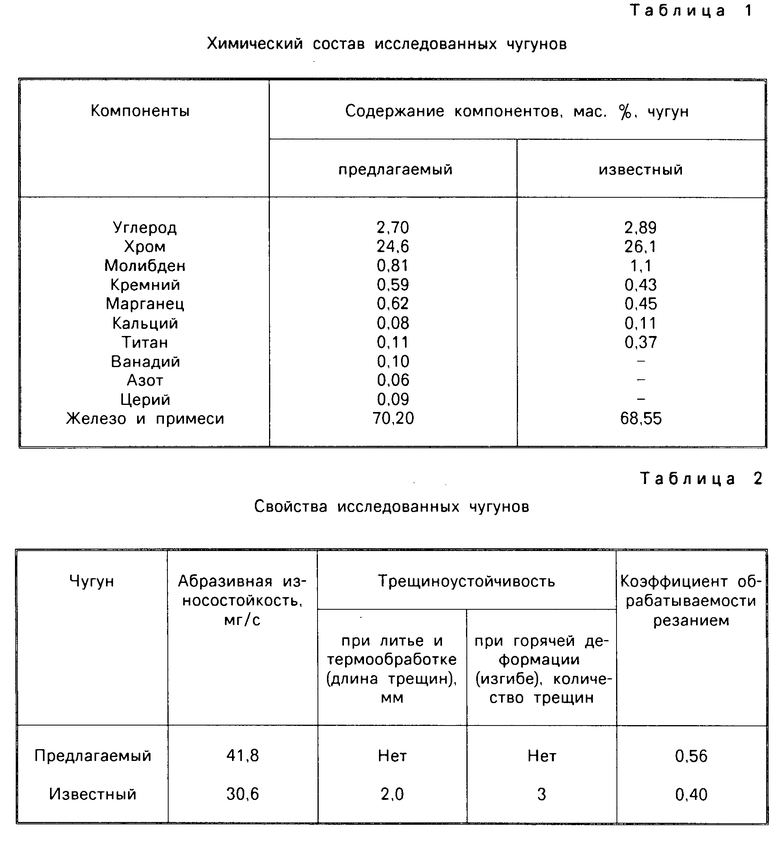

П р и м е р. Для исследования были выплавлены чугуны предложенного и известного химических составов (табл.1).

Плавки проводили в индукционной печи с основной футеровкой вместимостью 0,06 т. Компоненты вводили в следующей последовательности: на дно тигля загружали ферромолибден, затем стальной лом и феррохром; азот вводили в виде азотированного феррохрома. В период плавления печь включали на полную мощность, причем через каждые 20-25 мин шихту осаждали для предотвращения зависания. После расплавления шихты присаживаются ферромарганец и ферросилиций, а затем ванадий и титан. Перед выпуском из тигля чугун раскисляется алюминием из расчета 1 кг/т. Кальций и церий вводили присадкой силикокальция и ферроцерия в струю при выпуске жидкого металла в ковш.

Температура чугуна при заливке форм составила 1400-1380о С.

От каждой плавки в сухие песчаные формы отливали клиновидные пробы по ГОСТ 977-88, из которых вырезали образцы для испытания на износостойкость. Закаленные на воздухе от температуры 1060о С с последующим отпуском при 430о С и шлифованные образцы размером 70х25х5 мм и испытывали на износостойкость по схеме Бpинелля-Хаворта, т.е. при истирании абразивом, проходящим между вращающимся диском с резиновым ободом и испытуемым образцом, прижатым к нему под нагрузкой 100 Н. Образец при этом испытывает абразивный износ микрорезанием, пропахиванием (царапанием) и полидеформационное разрушение поверхности отслоением мельчайших частиц в результате многократной пластической деформации абразивными частицами. Линейная скорость вращения диска 2 м/с. В качестве абразива применялся мятый кварцевый песок с твердостью 10000 МПа. Зернистость абразива 0,2-0,3 мм.

Износостойкость чугунов оценивали по ГОСТ 23.002-78 величиной, обратной скорости изнашивания.

Исследование влияния легирующих элементов на трещиностойкость сплава при литье и термообработке проводили на квадратных решетках путем оценки размеров трещин в местах переходов. Влияние состава сплава на трещиноустойчивость при горячей деформации проводили испытанием образцов диаметром 30 мм на изгиб при температуре 1160о С путем оценки количества трещин при стреле изгиба 25 мм и расстоянии между опорами 250 мм.

Обрабатываемость чугунов резанием оценивали по времени резания до затупления инструмента при режиме резания: скорость резания 32 м/мин, подача S 0,34 мм/об, глубина резания t 2 мм. Инструмент: сборный резец 2100-7221 производства Уралмашзавода со сменными режущими пластинами 20008-1861 ТУ19-4206-95-83 твердого сплава МС 1460. На основании стойкости инструмента был рассчитан коэффициент обрабатываемости (табл.2).

Введение в известный чугун, легированный хромом, молибденом, кремнием, марганцем, кальцием, титаном, ванадия, азота и церия в указанных пределах при установленном соотношении молибдена, титана, ванадия и азота и изменение содержания других компонентов повышают абразивную износостойкость в 1,3-1,4 раза, трещиноустойчивость при литье и термообработке в 2,0 раза, трещиноустойчивость при горячей деформации в 2-3 раза, улучшают обрабатываемость резанием в 1,4 раза.

Таким образом, оптимальное сочетание вводимых в чугун ванадия, азота и церия наряду с другими элементами обеспечивает повышение износостойкости, трещиноустойчивости при литье, термообработке и горячей деформации (изгибе), хорошую обрабатываемость резанием. Применение чугуна предлагаемого состава позволяет снизить брак по трещинам, повысить технологичность и эксплуатационную надежность ответственных литых деталей, например двухслойных цилиндровых втулок буровых насосов, износостойких футеровочных элементов загрузочных устройств доменных печей, деталей дробеметных аппаратов и других, и в конечном итоге повысить срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2002 |

|

RU2224813C2 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| ЧУГУН | 1998 |

|

RU2124066C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

Использование: для изготовления деталей, работающих в условиях абразивного износа при нормальных и повышенных температурах и воздействии коррозии. Сущность изобретения: чугун содержит, мас. % : углерод 2,4 - 3,0; хром 22 - 26; молибден 0,4 - 1,2; кремний 0,4 - 0,8; марганец 0,4 - 0,8; кальций 0,01 - 0,15; титан 0,08 - 0,16; ванадий 0,08 - 0,16; азот 0,04 - 0,10; церий 0,05 - 0,15; железо остальное, причем отношение содержания титана и ванадия к азоту составляет 0,4 - 2,0, а к молибдену составляет 2,5 - 15. Предлагаемый чугун имеет высокую износостойкость, трещиноустойчивость при литье и термообработке и высокую обрабатываемость резанием. 2 табл.

ЧУГУН, содержащий углерод, хром, молибден, кремний, марганец, кальций, титан и железо, отличающийся тем, что дополнительно содержит ванадий, азот и церий при следующем соотношении компонентов, мас.

Углерод 2,4-3,0

Хром 22,0-26,0

Молибден 0,4-1,2

Кремний 0,4-0,8

Марганец 0,4-0,8

Кальций 0,01-0,15

Титан 0,08-0,16

Ванадий 0,08-0,16

Азот 0,04-0,10

Церий 0,05-0,15

Железо Остальное

при этом отношение содержания титана и ванадия к азоту составляет 0,4-2,0, а отношение титана и ванадия к молибдену составляет 2,5-1,5.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1988 |

|

SU1588795A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1993-07-19—Подача