Изобретение относится к термической обработке и предназначено для нагрева бурового шлама с целью нейтрализации в нем токсичных примесей. Изобретение можно использовать в химической, металлургической, горно-добывающей промышленности для термообработки порошкообразного продукта имеющего склонность к комкованию и налипанию.

Известна барабанная печь, содержащая механизм загрузки и выгрузки, нагревательную камеру, внутри которой находится активная часть вращающегося барабана, внутри которого установлены ножи, закрепленные к нагревательной камере посредством кронштейновflj.

Недостатком этой печи является то, что при термообработке продукта, имеющего склонность к комкованию, продукт скатывается в шарообразные кольца, которые прокатываются к месту разгрузки, не пройдя полного цикла термообработки.

Наиболее близкой по технической сущности к изобретению является барабанная печь, содержащая нагревательную камеру, вргицающийся барабан, активная часть которого размещена внутри камеры, диафрагмы с отверстиями, закрепленные в рабочем пространстве барабана и связанные между собой ножами для удаления налипающего слоя Г2 .

Недостатком такой конструкции является то, что отрабатываемый продукт комкуется, и прокатываясь, выпадает из барабана нетермообработан10ным, при этом отсутствие механического разделения в технологических зонах дистабилизирует окисление токсичных составляющих.

Цель изобретения - повышение эф15фективности процесса нейтрализации токсичных составляющих.

Указанная цель достигается тем, что в барабанной печи, содержащей нагревательную камеру, вращающийся

20 барабан, активная часть которого размещена внутри камеры, диафрагмы с отверстиями, закрепленные в рабочем пространстве барабана и связанные между собой ножами для удаления

25 налипающего слоя-, каждая диафрагма выполнена в виде диска, отверстия на котором размещены на площади сегмента, образованного хордой, наклоненной к горизонту. При этом

30 длина хорды составляет 0,25-0,5 внут-г

реннего диаметра барабана, а угол хорды к горизонту равен 30-50 .

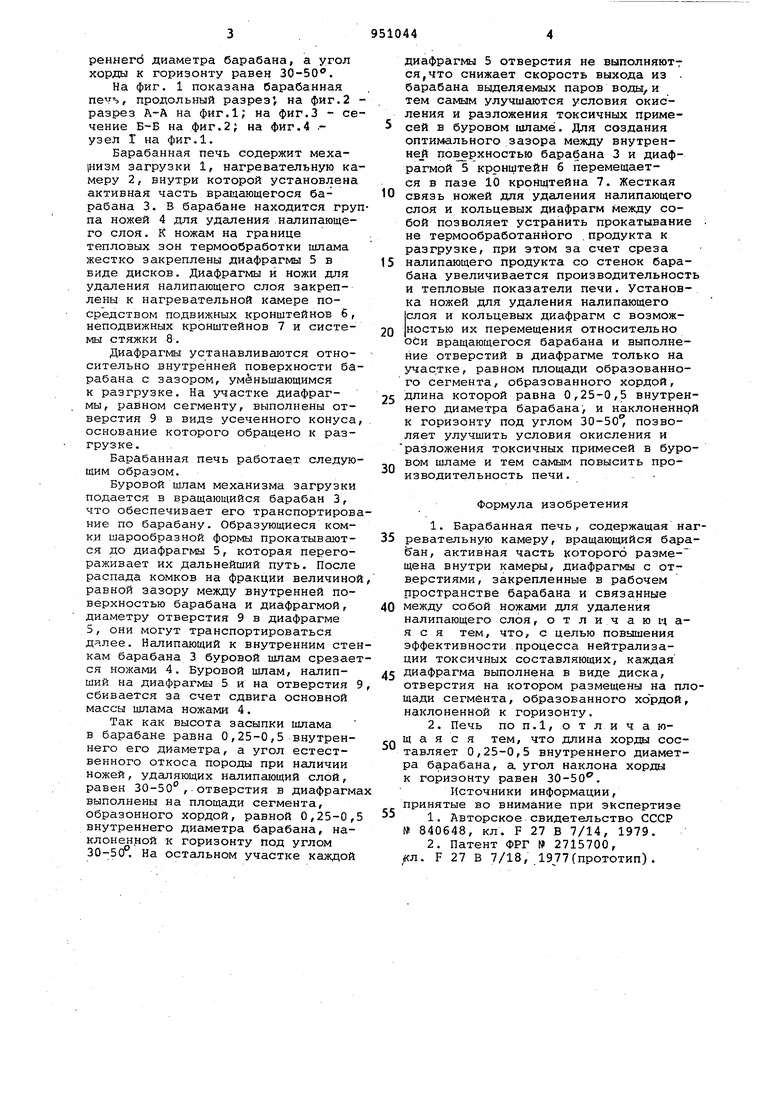

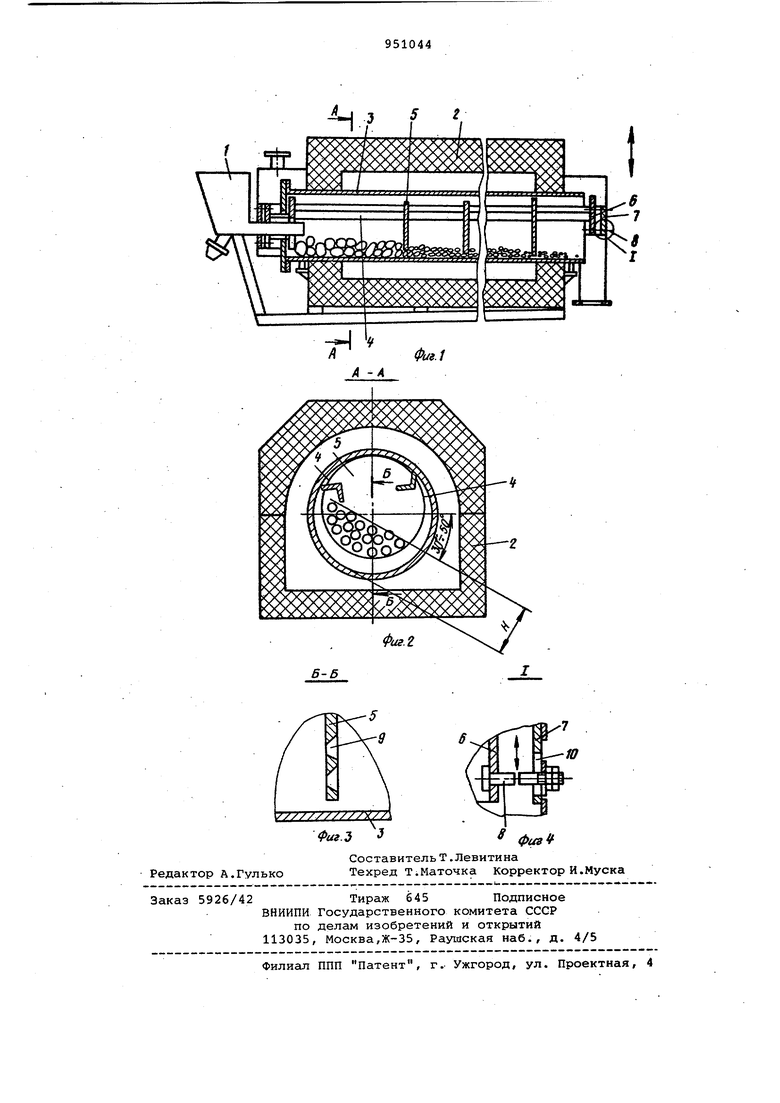

На фиг. 1 показана барабанная печь, продольный разрез , на фиг.2 разрез А-А на фиг.1; на фиг.З - сечение Б-Б на фиг,2; на фиг.4 .узел Г на фиг.1.

Барабанная печь содержит меха1НИЗМ загрузки 1, нагревательную камеру 2, внутри которой установлена активная часть вращающегося барабана 3. В барабане находится группа ножей 4 для удаления- налипающего слоя. К ножам на границе тепловых зон термообработки шлама жестко закреплены диафрагмы 5 в виде дисков. Диафрагмы и ножи для удаления налипающего слоя закреплены к нагревательной камере посредством подвижных кронштейнов 6, неподвижных кронштейнов 7 и системы стяжки 8.

Диафрагмы устанавливаются относительно внутренней поверхности барабана с зазором, уменьшающимся к разгрузке. На участке диафрагмы, равном сегменту, выполнены отверстия 9 в виде усеченного конуса, основание которого обращено к разгрузке.

Барабанная печь работает следующим образом.

Буровой шлам механизма загрузки подается в вращающийся барабан 3, что обеспечивает его транспортирование по барабану. Образующиеся комки шарообразной формы прокатываются до диафрагмы 5, которая перегораживает их дальнейший путь. После распада комков на фракции величиной равной зазору между внутренней поверхностью барабана и диафрагмой, диаметру отверстия 9 в диафрагме 5, они могут транспортироваться далее. Налипающий к внутренним стенкам барабана 3 буровой шЛам срезается ножами 4. Буровой шлам, налипший на диафрагмы 5 и на отверстия 9 сбивается за счет сдвига основной массы шлама ножами 4.

Так как высота засыпки шлама в барабане равна 0,25-0,5 внутреннего его диаметра, а угол естественного откоса породы при наличии ножей, удаляющих налипающий слой, равен 30-50, отверстия в диафрагма выполнены на площади сегмента, образонного хордой, равной 0,25-0,5 внутреннего диаметра барабана, наклонень1ой к горизонту под углом 30-50. На остальном участке каждой

диафрагмы 5 отверстия не выполняютт ся,что снижает скорость выхода из . барабана выделяемых паров воды,и тем самым улучшаются условия окисления и разложения токсичных примесей в буровом шламе. Для создания оптимального зазора между внутренnePi поверхностью барабана 3 и диафрагмой 5 кронштейн 6 перемещается в пазе 10 кронштейна 7. Жесткая связь ножей для удаления налипающего слоя и кольцевых диафрагм между собой позволяет устранить прокатывание не термообработанного .продукта к разгрузке, при этом за счет среза

5 налипающего продукта со стенок барабана увеличивается производительность и тепловые показатели печи. Установка ножей для удаления налипающего слоя и кольцевых диафрагм с возможностью их перемещения относительно оси вращающегося барабана и выполнение отверстий в диафрагме только на участке, равном площади образованного сегмента, образованного хордой,

5 длина которой равна 0,25-0,5 внутреннего диаметра барабангг, и наклоненной к горизонту под углом 30-50 позволяет улучшить условия окисления и разложения токсичных примесей в буровом шламе и тем самым повысить производительность печи.

Формула изобретения

1.Барабанная печь, содержащая нагревательную камеру, вращающийся барабан, активная часть которого разме- щена внутри камеры, диафрагмы с отверстиями, закрепленные в рабочем пространстве барабана и связанные

0 мелсду собой Ножами для удаления

налипающего слоя, отличающаяся тем, что, с целью повышения эффективности процессе нейтрализации токсичных составляющих, каждая

5 диафрагма выполнена в виде диска,

отверстия на котором размещены на площади сегмента, образованного хордой, наклоненной к горизонту.

2.Печь ПОП.1, отличающаяся тем, что длина хорды составляет 0,25-0,5 внутреннего диаметра барабана, а угол наклона хорды

к горизонту равен 30-50.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 840648, кл. F 27 В 7/14, 1979.

2. Патент ФРГ 2715700, сл. F 27 В 7/18, 1977(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная печь | 1979 |

|

SU805036A1 |

| Барабанная печь для термической обработки порошков | 1983 |

|

SU1179063A2 |

| Устройство для термообработки комкующегося продукта | 1981 |

|

SU1000712A1 |

| Устройство для термообработки комкующегося продукта | 1981 |

|

SU998826A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ КОМКУЮЩЕГОСЯ ПРОДУКТА | 2008 |

|

RU2388979C1 |

| Устройство для термообработки комкующегося материала | 1989 |

|

SU1652780A1 |

| Барабанная печь для термическойОбРАбОТКи пОРОшКОВ | 1979 |

|

SU840648A1 |

| Вращающаяся электрическая печь для производства порошкообразного материала | 1980 |

|

SU896356A1 |

| БАРАБАННАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2018 |

|

RU2681328C1 |

| Вращающаяся печь | 1990 |

|

SU1788406A1 |

Авторы

Даты

1982-08-15—Публикация

1980-09-24—Подача