(54) ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЧЕЙ СРЕДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный узел для электронагревателя текучей среды | 1982 |

|

SU1056478A1 |

| Электронагреватель термодинамическиНЕуСТОйчиВыХ гАзОВ | 1979 |

|

SU849556A1 |

| Установка электродного нагрева жидкости | 1982 |

|

SU1116562A1 |

| Электрический подогреватель смеси нефтяных скважин | 2021 |

|

RU2776970C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗА | 2021 |

|

RU2759314C1 |

| ДЕТЕКТОР ДЛЯ ОПРЕДЕЛЕНИЯ ТОКСИЧНЫХ ПРИМЕСЕЙ В ГАЗЕ | 2003 |

|

RU2231781C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДНОГО НАГРЕВА ЖИДКОСТИ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА БЛИЗОСТИ, ЭЛЕКТРОНАГРЕВАТЕЛЬ И НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2032995C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1996 |

|

RU2090015C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЭПСИЛОН ФАЗЫ ОКСИДА ЖЕЛЕЗА | 2021 |

|

RU2753182C1 |

| СПОСОБ ПРОГРЕВА БЕТОНА, ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОНАГРЕВАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКЦИОННОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2012 |

|

RU2522097C2 |

1

Изобретение относится к нагревателям текучей среды, применяемым для химического производства, в частности при синтезе термодинамически неустойчивого газа, например аммиака или метанола.

Известны электронагреватели текучей среды, представляющие блок трубчатых электронагревателей, зафиксированных в диске, который жестко соединен со штангой 1.

В данном устройстве трубчатые нагреватели имеют сравнительно небольшую длину и не требуют опоры. В этом случае они выполняются петлеобразными. В установках синтеза газа, длина которых 8-10 метров, в одном диске невозможно зафиксировать такие нагреватели. Кроме того, в данном нагревателе не предусмотрены средства удаления нагара.

Наиболее близок к предлагаемому электронагреватель текучей среды, содержащий размещенный вдоль корпуса и равномерно по сечению набор стержневых резистивных нагревательных элементов, установленных с зазором в отверстиях опорных элементов, распределенных по длине корпуса 2.

Они предназначены для нагрева воздуха до 350-400°С и нагреватели расположены горизонтально, что не позволяет обеспечить надежную работу при использовании их в установках синтеза, где во время прохода газа образуется нагар, вызывающий короткие замыкания.

Целью изобретения является повышение надежности электронагревателя при работе его в установках для синтеза термодинамически неустойчивого газа.

10

Цель достигается тем, что на каждом опорном элементе установлен пучок шпилек, зафиксированных по торцам во фланцах, на каждой паре шпилек укреплено опорное кольцо, отверстие в котором соосно отверстию под нагревательный элемент в опорном элементе, а диаметр отверстия в опорном кольце выполнен превышающим диаметр нагревательного элемента не более, чем в два раза.

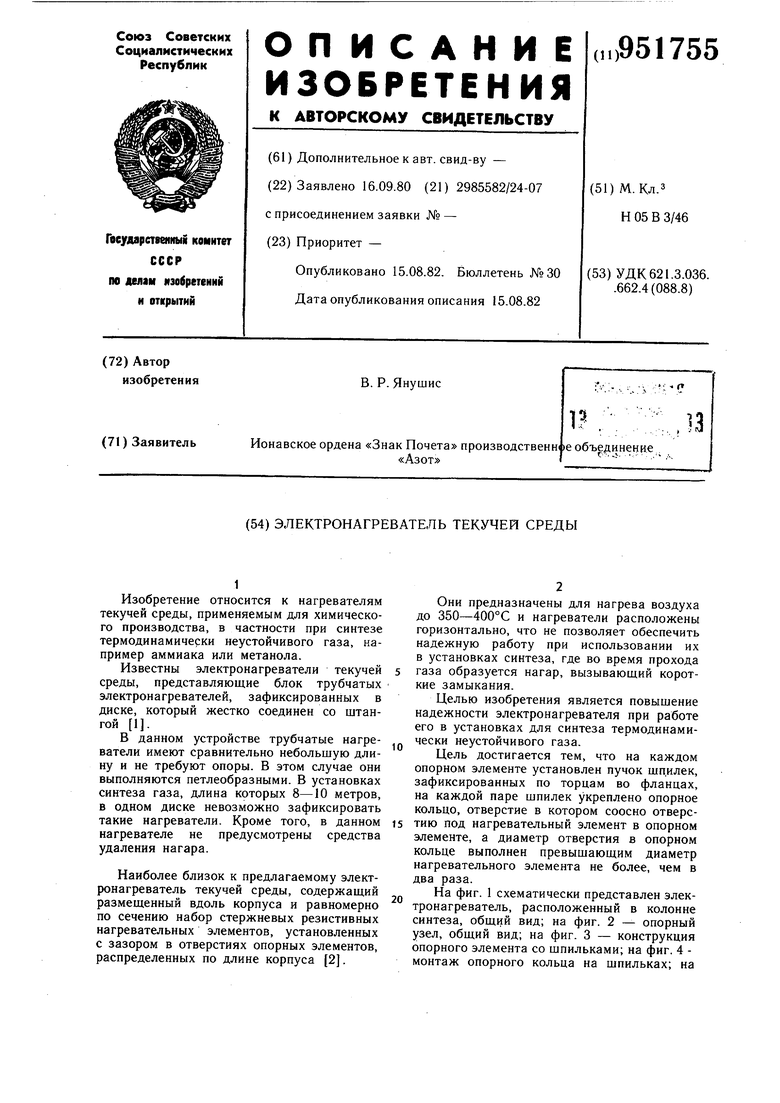

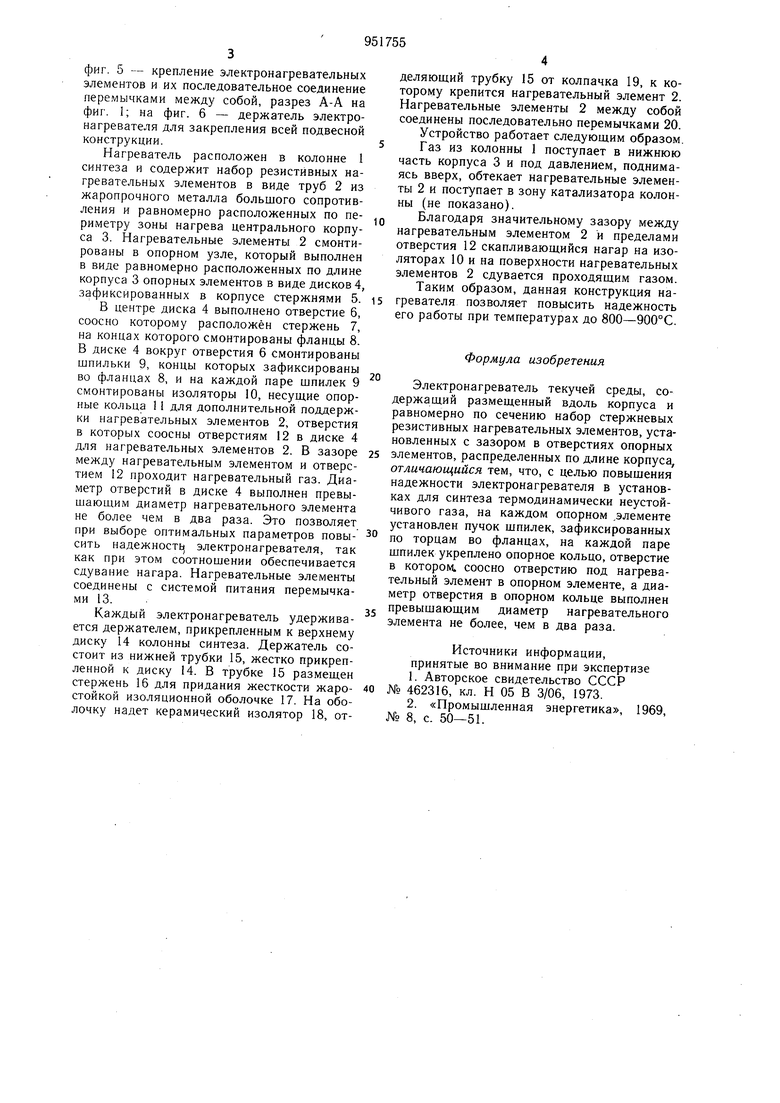

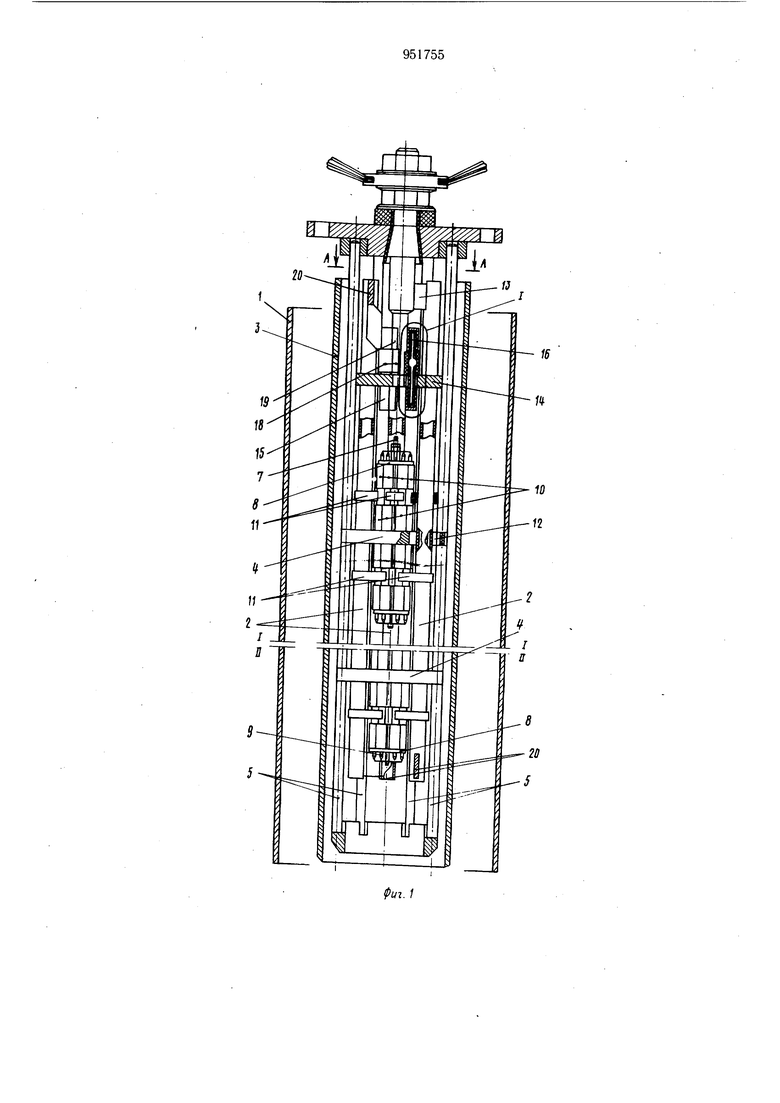

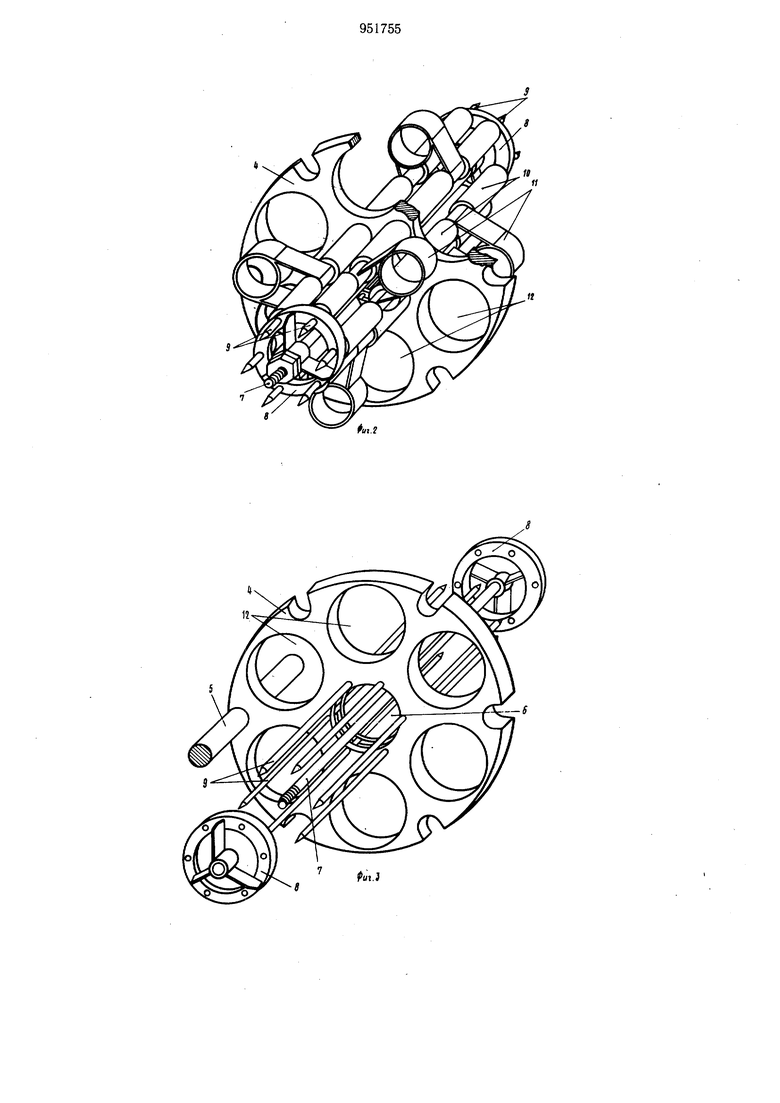

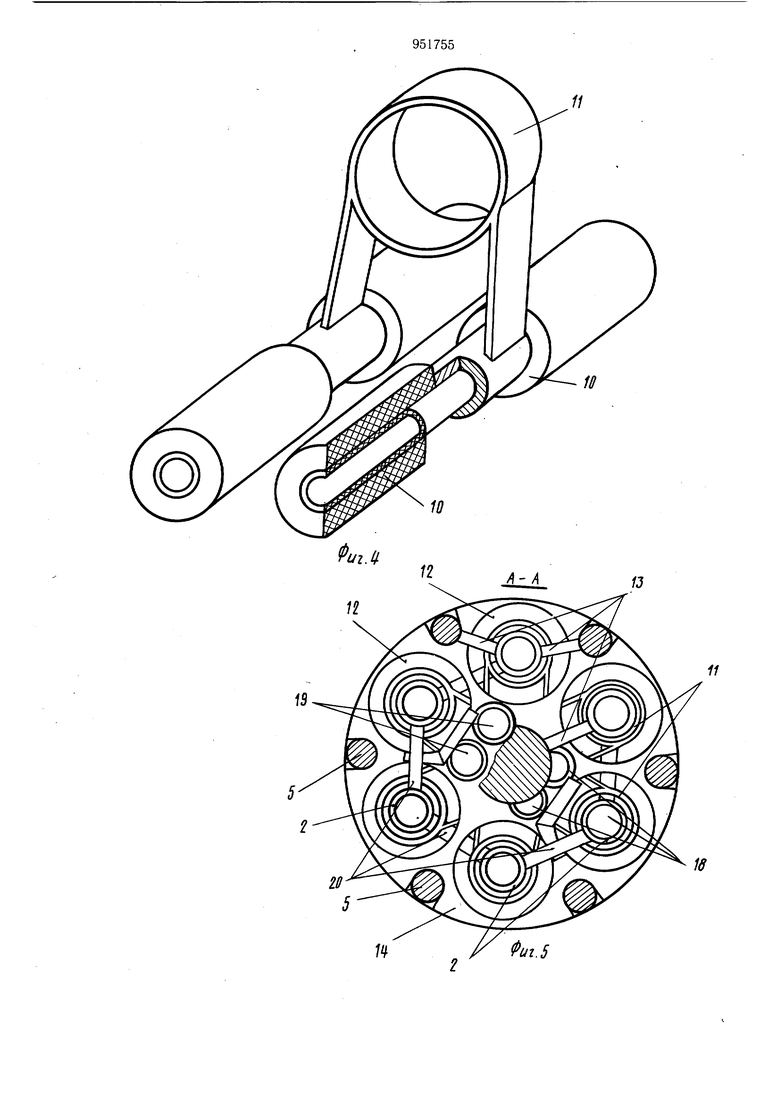

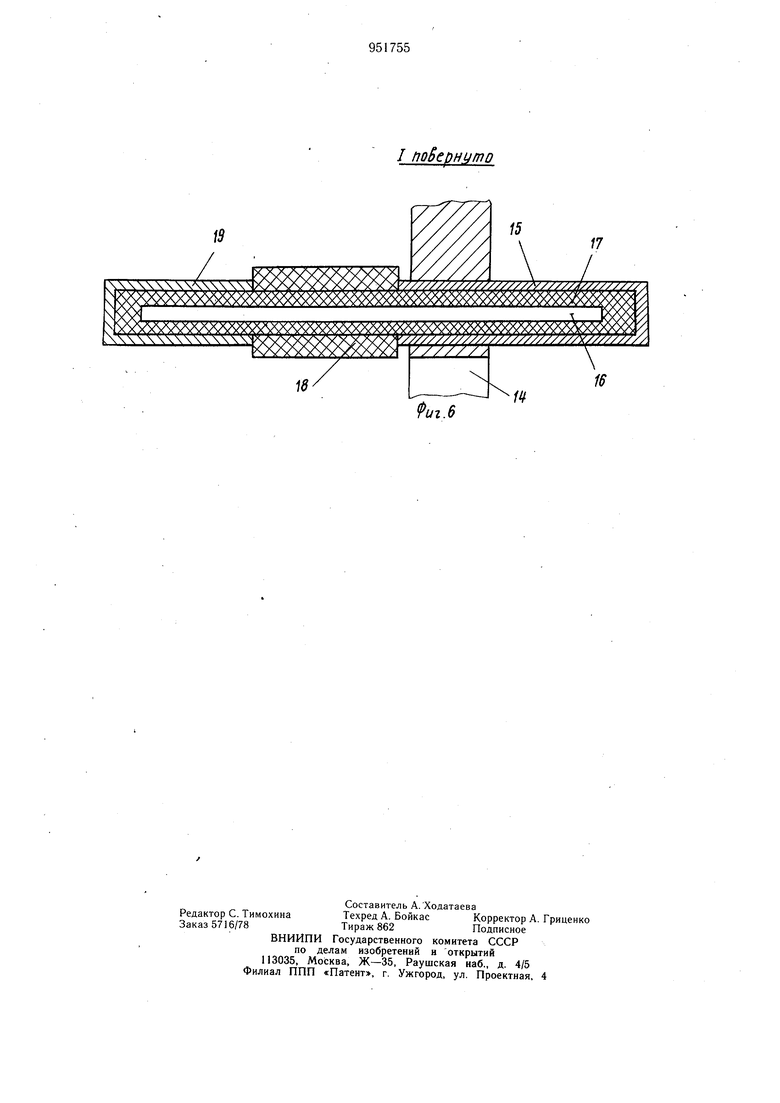

На фиг. 1 схематически представлен элек20тронагреватель, расположенный в колонне синтеза, общий вид; на фиг. 2 - опорный узел, общий вид; на фиг. 3 - конструкция опорного элемента со шпильками; на фиг. 4 монтаж опорного кольца на шпильках; на фиг. 5 - крепление электронагревательных элементов и их последовательное соединение перемычками между собой, разрез А-А на фиг. 1; на фиг. 6 - держатель электронагревателя для закрепления всей подвесной конструкции. Нагреватель расположен в колонне 1 синтеза и содержит набор резистйвных нагревательных элементов в виде труб 2 из жаропрочного металла большого сопротивления и равномерно расположенных по периметру зоны нагрева центрального корпуса 3. Нагревательные элементы 2 смонтированы в опорном узле, который выполнен в виде равномерно расположенных по длине корпуса 3 опорных элементов в виде дисков 4, зафиксированных в корпусе стержнями 5. В центре диска 4 выполнено отверстие б, соосно которому расположён стержень 7, на концах которого смонтированы фланцы 8. В диске 4 вокруг отверстия 6 смонтированы шпильки 9, концы которых зафиксированы во фланцах 8, и на каждой паре шпилек 9 смонтированы изоляторы 10, несущие опорные кольца 11 для дополнительной поддержки нагревательных элементов 2, отверстия в которых соосны отверстиям 12 в диске 4 для нагревательных элементов 2. В зазоре между нагревательным элементом и отверстием 12 проходит нагревательный газ. Диаметр отверстий в диске 4 выполнен превышающим диаметр нагревательного элемента не более чем в два раза. Это позволяет при выборе оптимальных параметров повысить надежность электронагревателя, так как при этом соотношении обеспечивается сдувание нагара. Нагревательные элементы соединены с системой питания перемычками 13. Каждый электронагреватель удерживается держателем, прикрепленным к верхнему диску 14 колонны синтеза. Держатель состоит из нижней трубки 15, жестко прикрепленной к диску 14. В трубке 15 размещен стержень 16 для придания жесткости жаростойкой изоляционной оболочке 17. На оболочку надет керамический изолятор 18, отделяющий трубку 15 от колпачка 19, к которому крепится нагревательный элемент 2. Нагревательные элементы 2 между собой соединены последовательно перемычками 20. Устройство работает следующим образом. Газ из колонны 1 поступает в нижнюю часть корпуса 3 и под давлением, поднимаясь вверх, обтекает нагревательные элементы 2 и поступает в зону катализатора колонны (не показано). Благодаря значительному зазору между нагревательным элементом 2 и пределами отверстия 12 скапливающийся нагар на изоляторах 10 и на поверхности нагревательных элементов 2 сдувается проходящим газом. Таким образом, данная конструкция нагревателя позволяет повысить надежность его работы при температурах до 800-900°С. Формула изобретения Электронагреватель текучей среды, содержащий размещенный вдоль корпуса и равномерно по сечению набор стержневых резистйвных нагревательных элементов, установленных с зазором в отверстиях опорных элементов, распределенных по длине корпуса, отличающийся тем, что, с целью повыщения надежности электронагревателя в установках для синтеза термодинамически неустойчивого газа, на каждом опорном .элементе установлен пучок шпилек, зафиксированных по торцам во фланцах, на каждой паре шпилек укреплено опорное кольцо, отверстие в котором, соосно отверстию под нагревательный элемент в опорном элементе, а диаметр отверстия в опорном кольце выполнен превышающим диаметр нагревательного элемента не более, чем в два раза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 462316, кл. Н 05 В 3/06, 1973. 2.«Промышленная энергетика, 1969, № 8, с. 50-51.

/ noSeDHymo

иг.6

Авторы

Даты

1982-08-15—Публикация

1980-09-16—Подача