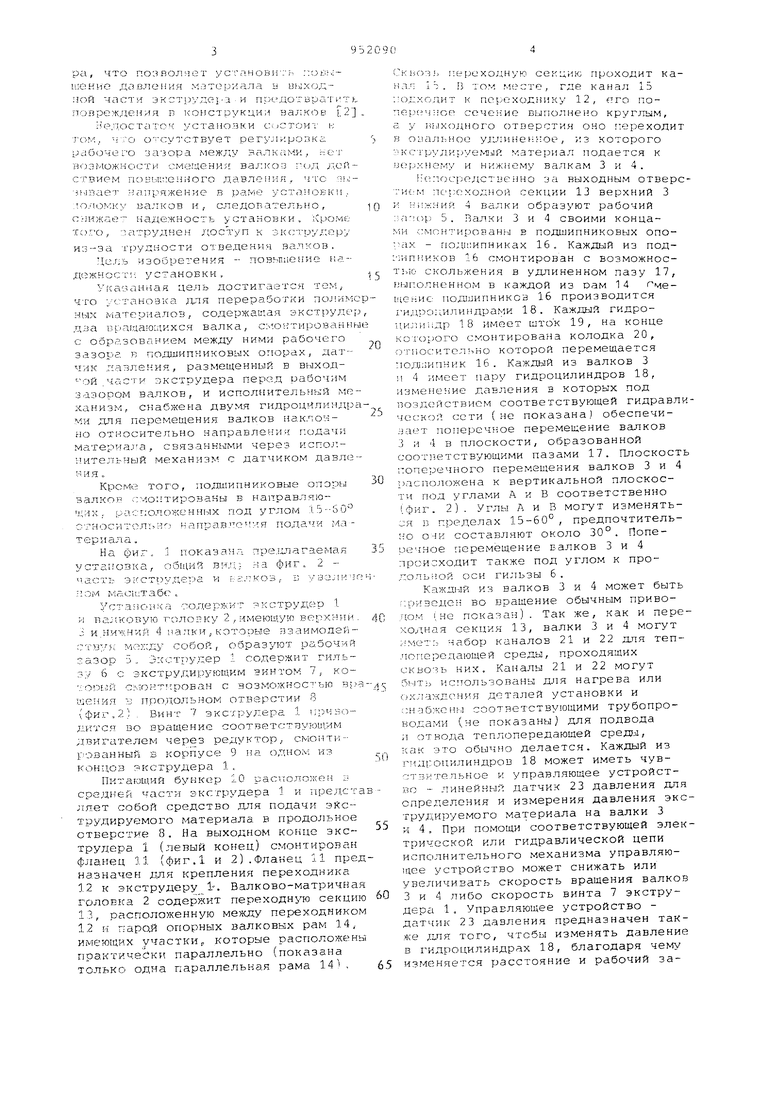

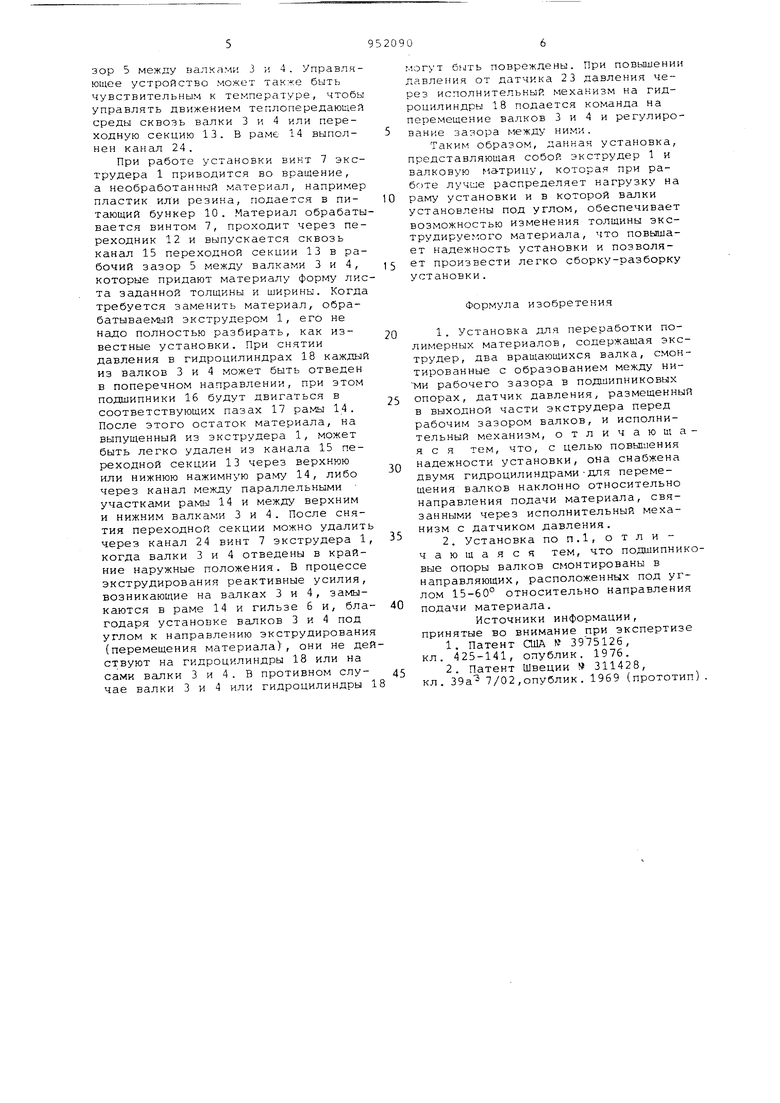

Изобретение относится к экструдерам для формования изделий из поли мерных материалов, в частности листов, и может быть использовано в химической промышленности. Известна установка для переработ ки полимерных материалов, содержащая экструдер, два вращающихся валка, смонтированных с образованием между ними рабочего зазора, фотоэлектрический датчик и исполнительны механизм. Принцип работы этой устан ки состоит в создании системы регулирования скорости привода двух вал ков, установленных в основном в фик сированном положении у выпускного конца экструдера, предназначенный компенсировать изменения в выходе экструдера посредством повышения или понижения скорости вращения вал ков в зависимости от информации, получаемой от фотоэлектрического датчика, соединенного с исполнитель ным механизмом, который, в свою оче редь, соединен с гидравлическим мотором Cl . Недостаток установки состоит в том, что в ней не обеспечен доступ к экструдеру без демонтажа валков. что затрудняет обслуживание установки. Кроме того, так как фотоэлектрический датчик определяет изменения скорости потока массы материала, выходящего из экструдера, только по вхождения его в валки, возможность повреждения валков, и, конечно, рамы установки, на которой установлены валки, остается значительной. Так, например, при повькиении давления, при котором материал выходит из экструдера, laтчик, установленный ниже валков по ходу,материала, в состоянии определить увеличение массы материала. Однако к этому моменту уже могут иметь место повреждения в несущей конструкции валков. Наиболее близкой к предлагаемой вляется установка для переработки полимерных материалов, содержащая экструдер, два вращающихся ва,пка, смонтированные с образованием мехкду ними рабочего зазора в подшипниковых опорах, датчик давления, размещенный в выходной части экструдера перед рабочим зазором валков, и исполнительный механизм. В этой установке датчик давления размещен перед валками в выходной части экструдезор 5 между валками 3 и 4. Управляющее устройство может также быть чувствительным к температуре, чтобы управлять движением теплопередающей среды сквозь валки 3 и 4 или переходную секцию 13. В раме 14 выполнен канал 24. При работе установки викт 7 экструдера 1 приводится во вращение, а необработанный материал, например пластик или резина, подается в пиТс1ющий бункер 10 . Материал обрабаты вается винтом 7, проходит через переходник 12 и выпускается сквозь канал 15 переходной секции 13 в рабочий зазор 5 между валками 3 и 4, которые придают материалу форму лис та заданной толщины и ширины. Когда требуется заменить материал, обрабатываемый экструдером 1, его не надо полностью разбирать, как известные установки. При снятии давления в гидроцилиндрах 18 каждый из валков 3 и 4 может быть отведен в поперечном направлении, при этом подшипники 16 будут двигаться в соответствующих пазах 17 рамы 14. После этого остаток материала, на выпущенный из экструдера 1, может быть легко удален из канала 15 переходной секции 13 через верхнюю или нижнюю нажимную раму 14, либо через канал между параллельными участками рамы 14 и между верхним и нижним валками 3 и 4, После снятия переходной секции можно удалит через канал 24 винт 7 экструдера 1 когда валки 3 и 4 отведены в крайние наружные положения. В процессе экструдирования реактивные усилия, возникающие на валках 3 и 4, замыкаются в раме 14 и гильзе 6 и, бла годаря установке валков 3 и 4 под углом к направлению экструдировани (перемещения материала), они не де ствуют на гидроцилиндры 18 или на сами валки 3 и 4. В противном случае валки 3 и 4 или гидроцилиндры ;.1огут быть повреждены. При повышении давления от датчика 23 давления через исполнительный механизм на гидроцилиндры 18 подается команда на перемещение валков 3 и 4 и регулирование зазора между ними. Таким образом, данная установка, представляющая собой экструдер 1 и валковую ма-трицу, которая при работе лучие распределяет нагрузку на раму установки и в которой валки установлены под углом, обеспечивает возможностью изменения толщины экструдируемого материала, что повышает надежность установки и позволяет произвести легко сборку-разборку установки. Формула изобретения 1 . Установка для переработки полимерных материалов, содержащая экструдер, два вращающихся валка, смонтированные с образованием между ними рабочего зазора в подшипниковых опорах, датчик давления, размещенный в выходной части экструдера перед рабочим зазором валков, и исполнительный механизм, отличающаяся тем, что, с целью повышения надежности установки, она снабжена двумя гидроцилиндрами-для перемещения валков наклонно относительно направления подачи материала, связанными через исполнительный механизм с датчиком давления. 2. Установка по п.1, отличающаяся тем, что подшипниковые опоры валков c юнтиpoвaны в направляющих, расположенных под углом 15-60° относительно направления подачи материала. Источники информации, принятые во внимание при экспертизе 1.Патент США W 3975126, кл. 425-141, олублик. 1976. 2.Патент Швеции 311428, кл . 39а 7/02 ,опублик . 1969 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления листов из полимерных материалов | 1984 |

|

SU1141001A1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| Устройство для формования защитного покрытия на трубопроводах | 1988 |

|

SU1578005A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2014 |

|

RU2673267C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СКАЧКА ТЕМПЕРАТУРЫ В ЛИТОЙ ПОЛОСЕ | 2010 |

|

RU2557379C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИКОНДЕНСАТА С ПОМОЩЬЮ МУЛЬТИРОТАЦИОННОЙ СИСТЕМЫ | 2019 |

|

RU2792688C2 |

| ЭКСТРУДЕР ШНЕКОВЫЙ С АВТОМАТИЧЕСКИМ КОНТУРОМ УПРАВЛЕНИЯ | 2016 |

|

RU2644878C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ЛИТОЙ ПОЛОСЫ С ПОМОЩЬЮ ДВУХВАЛКОВОГО ЛИТЕЙНОГО АГРЕГАТА И АГРЕГАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2395365C2 |

| КАБЕЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ И КАБЕЛЬНЫЙ УЗЕЛ | 2015 |

|

RU2686094C2 |

| Способ трехмерной печати термопластичным композиционным материалом | 2019 |

|

RU2722944C1 |

Авторы

Даты

1982-08-15—Публикация

1979-03-07—Подача