Изобретение относится к нанесению защитных полимерных покрытий на трубопроводы путем экструдирования, а именно к устройствам для формования толстослойного теплоизоляционного и - антикоррозийного покрытия, предварительно нанесенного на трубу.

Целью изобретения является повышение качества изготавливаемых- изделий за счет получения равномерного

и гладкого толстослойного покрытия трубы.

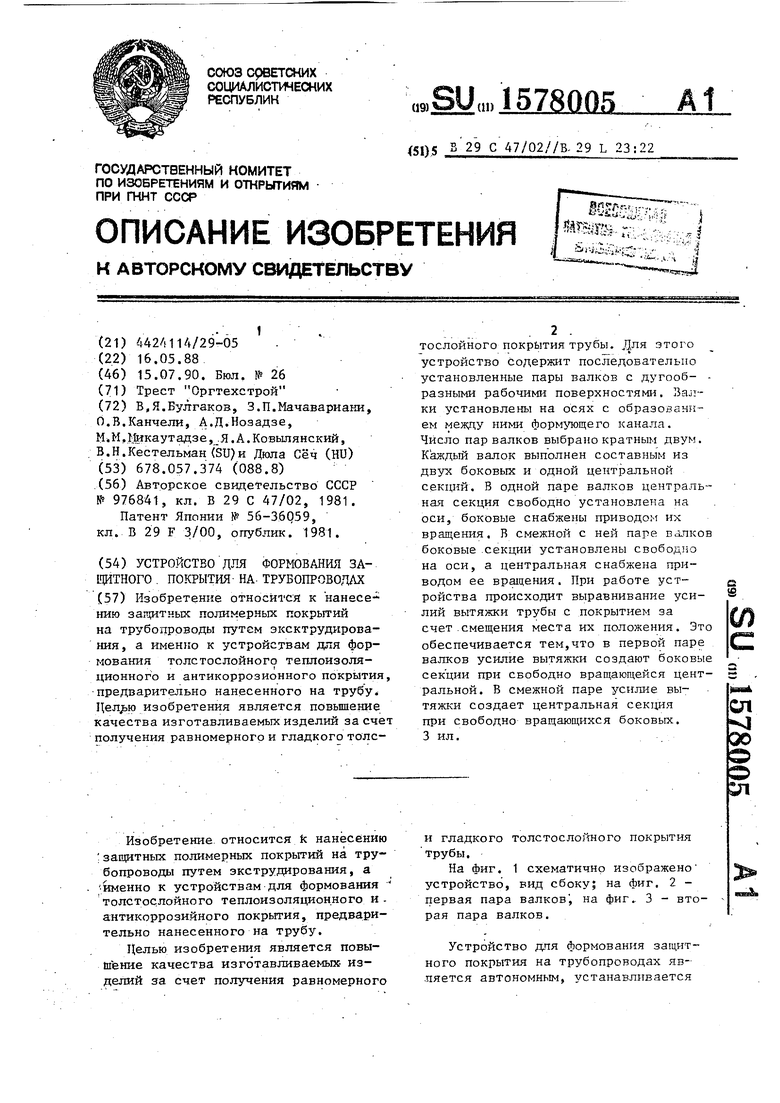

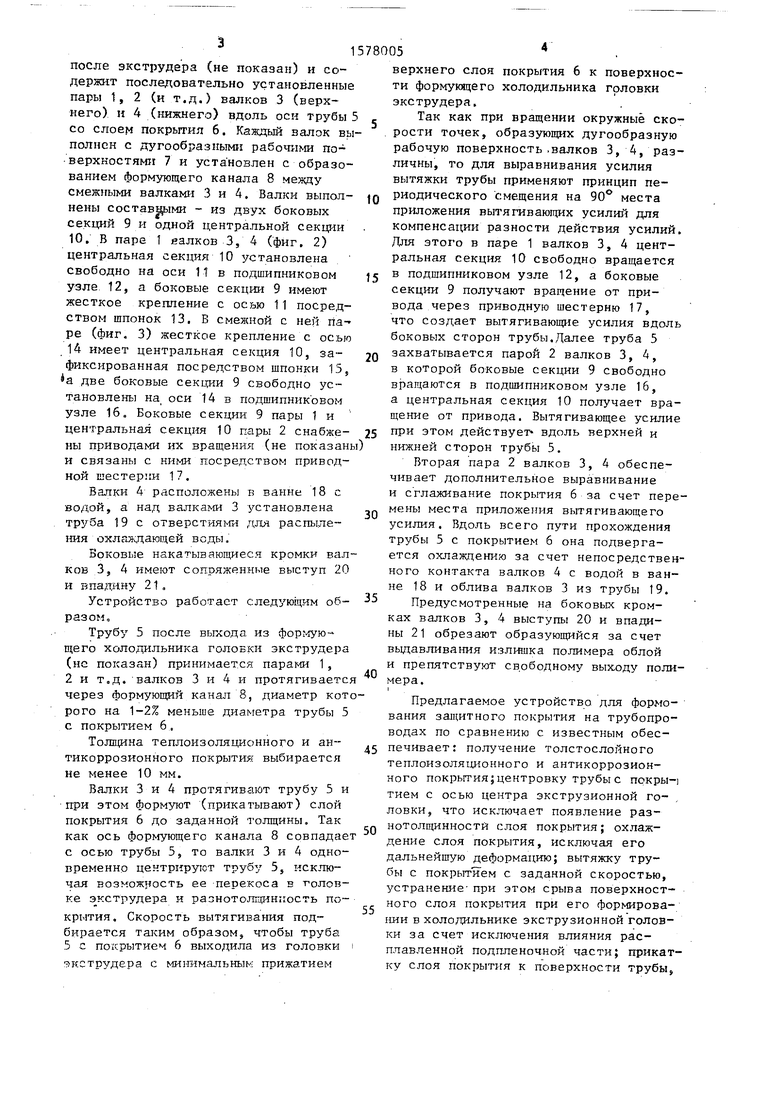

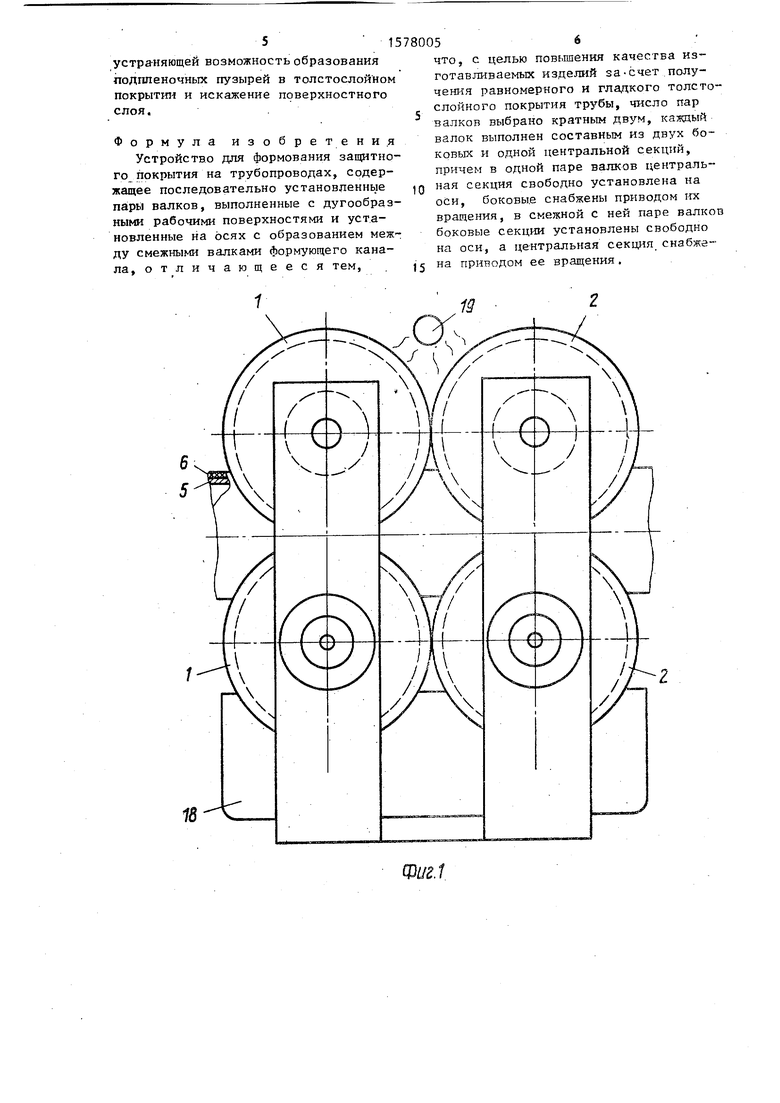

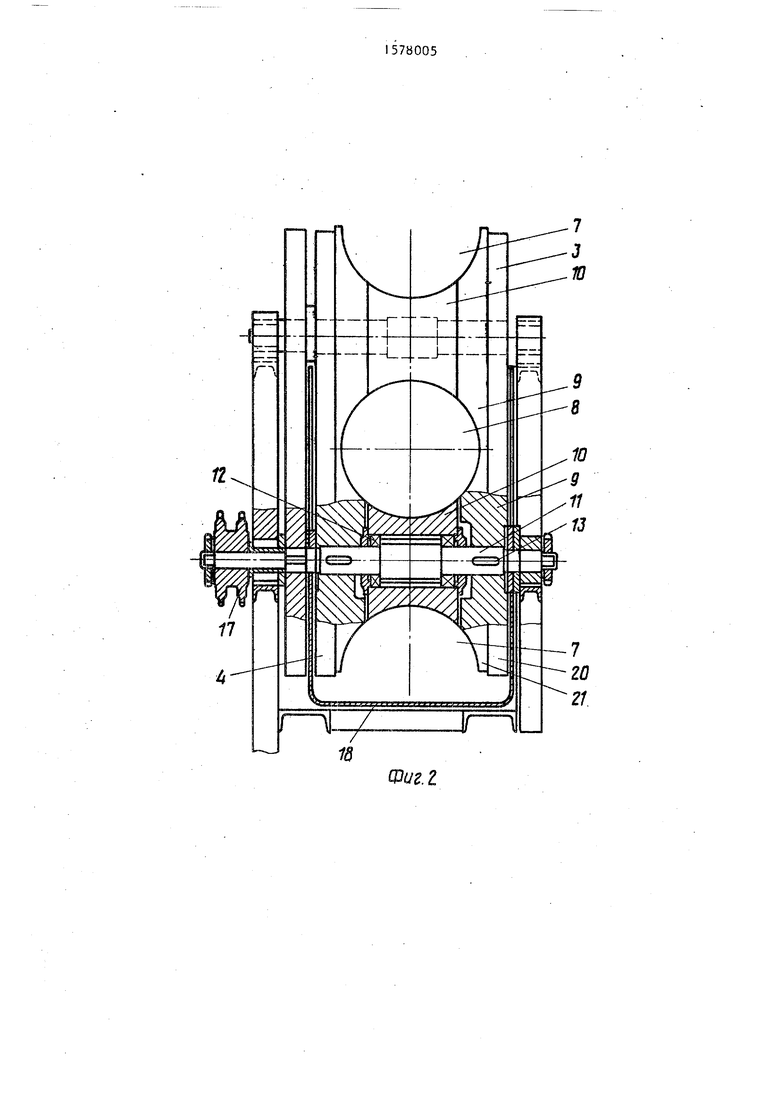

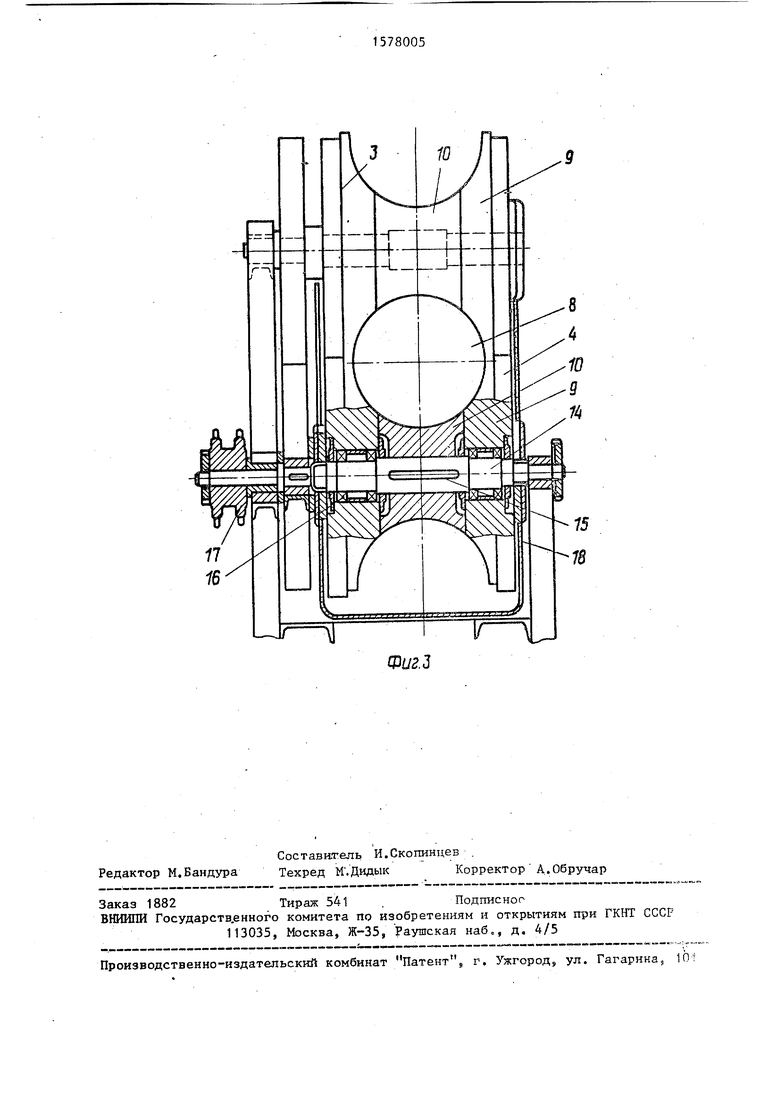

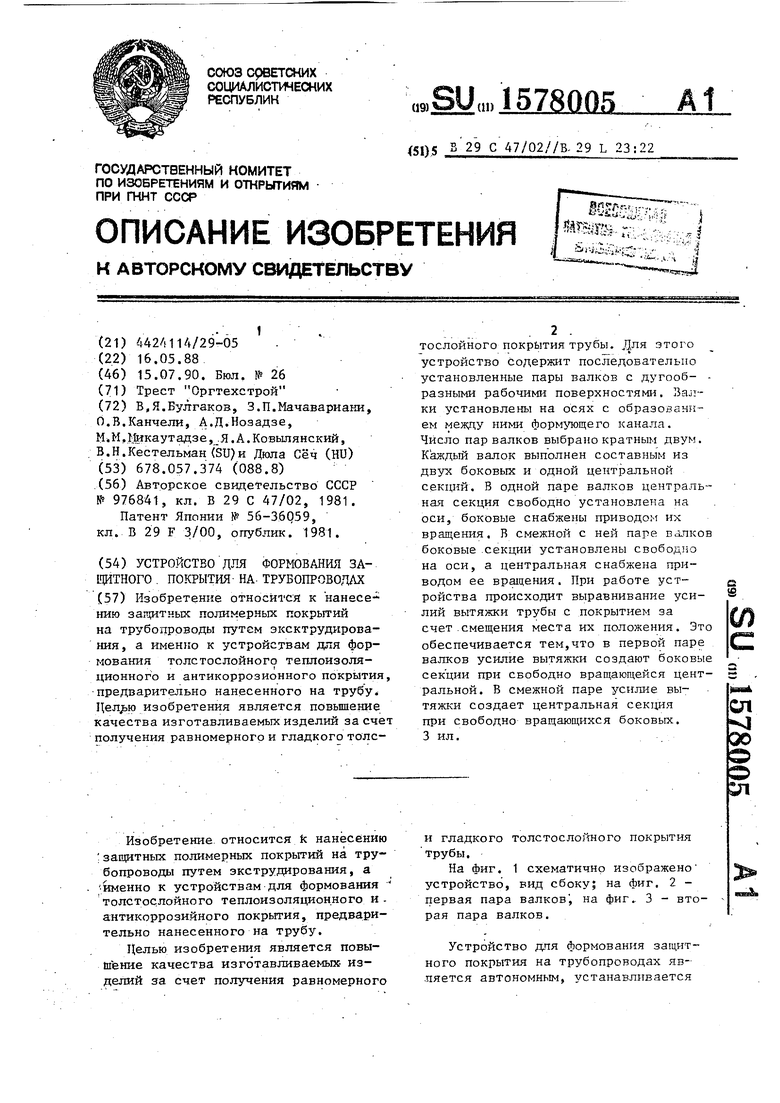

На фиг. 1 схематично изображено устройство, вид сбоку; на фиг. 2 - первая пара валков , на фиг. 3 - вторая пара валков.

Устройство для формования защитного покрытия на трубопроводах яв- чяется автономным, устанавливается

ванне 18 с: установлена

после экструдера (не показан) и содержит последовательно установленные пары 1, 2 (и т.д.) валков 3 (верхнего) и 4 (нижнего) вдоль оси трубы 5 со слоем покрытия 6. Каждый валок выполнен с дугообразными рабочими поверхностями 7 и установлен с образованием формующего канала 8 между смежными валками 3 и 4. Валки выполнены составами - из двух боковых секций 9 и одной центральной секции 10. В паре 1 яалков 3, 4 (фиг. 2) центральная секция 10 установлена свободно на оси 11 в подшипниковом узле 12, а боковые секции 9 имеют жесткое крепление с осью 11 посредством шпонок 13. В смежной с ней паре (фиг. 3) жесткое крепление с осью 14 имеет центральная секция 10, зафиксированная посредством шпонки 15, а две боковые секции 9 свободно установлены на| оси 14 в подшипниковом узле 16„ Боковые секции 9 пары 1 и центральная секция 10 пары 2 снабжены приводами их вращения (не показаны и связаны с ними посредством приводной шестерни 17.

Валки 4 расположены в водой, а над валками труба 19 с отверстиями для распыления охлаждающей веды.

Боковые наказывающиеся кромки валков 3, 4 имеют сопряженные выступ 20 и впадину 21.

Устройство работает следующим образом.

Трубу 5 после выхода из формующего холодильника головки зкструдера (не показан) принимается парами 1, 2 и т.д. валков 3 и 4 и протягиваетс через формующий канал 8, диаметр котрого на 1-2% меньше диаметра трубы 5 с покрытием 6.

Толщина теплоизоляционного и антикоррозионного покрытия выбирается не менее 10 мм.

Валки 3 и 4 протягивают трубу 5 и при этом формуют (прикатывают) слой покрытия 6 до заданной толщины. Так как ось формующего канала 8 совпадае с осью трубы 5, то валки 3 и 4 одновременно центрируют трубу 5, исключая возможность ее перекоса в головке экструдера и разнотолцишюсть покрытия. Скорость вытягивания подбирается таким образом, чтобы труба 5 с покрытием 6 выходила из головки чкструдера с минимальным прижатием

0

5

0

5

0

5

0

5

верхнего слоя покрытия 6 к поверхности формующего холодильника головки экструдера.

Так как при вращении окружные скорости точек, образующих дугообразную рабочую поверхность .валков 3, 4, различны, то для выравнивания усилия вытяжки трубы применяют принцип периодического смещения на 90° места приложения вытягивающих усилий для компенсации разности действия усилий. Для этого в паре 1 валков 3, 4 центральная секция 10 свободно вращается в подшипниковом узле 12, а боковые секции 9 получают вращение от привода через приводную шестерню 17, что создает вытягивающие усилия вдоль боковых сторон трубы.Далее труба 5 захватывается парой 2 валков 3, 4, в которой боковые секции 9 свободно вращаются в подшипниковом узле 16, а центральная секция 10 получает вращение от привода. Вытягивающее усилие при этом действует вдоль верхней и нижней сторон трубы 5.

Вторая пара 2 валков 3, 4 обеспечивает дополнительное выравнивание и сглаживание покрытия 6 за счет перемены места приложения вытягивающего усилия. Вдоль всего пути прохождения трубы 5 с покрытием б она подвергается охлаждении за счет непосредственного контакта валков 4 с водой в ванне 18 и облива валков 3 из трубы 19.

Предусмотренные на боковых кромках валков 3, 4 выступы 20 и впадины 21 обрезают образующийся за счет выдавливания излишка полимера облой и препятствуют свободному выходу полимера. i

Предлагаемое устройство для формования защитного покрытия на трубопроводах по сравнению с известным обеспечивает: получение толстослойного теплоизоляционного и антикоррозионного покрытия;центровку трубы с покры-i тием с осью центра экструзионной головки, что исключает появление раз- нотолщинностй слоя покрытия; охлаждение слоя покрытия, исключая его дальнейшую деформацию; вытяжку трубы с покрытием с заданной скоростью, устранение-при этом срыва поверхностного слоя покрытия при его формировании в холодильнике экструзионной головки за счет исключения влияния расплавленной подпленочной части; прикат- ку слоя покрытия к поверхности трубы,

1

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ВЫТЯГИВАНИЯ НЕПРЕРЫВНОГО ПОЛИМЕРНОГО ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2042514C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2177916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| Способ получения термоусаживающегося изоляционного материала | 1988 |

|

SU1581589A1 |

Изобретение относится к нанесению защитных полимерных покрытий на трубопроводы путем экструдирования, а именно к устройствам для формования толстослойного теплоизоляционного и антикоррозионного покрытия, предварительно нанесенного на трубу. Целью изобретения является повышение качества изготавливаемых изделий за счет получения равномерного и гладкого толстослойного покрытия трубы. Для этого устройство содержит последовательно установленные пары валков с дугообразными рабочими поверхностями. Валки установлены на осях с образованием между ними формующего канала. Число пар валков выбрано кратным двум. Каждый валок выполнен составным из двух боковых и одной центральной секций. В одной паре валков центральная секция свободно установлена на оси, боковые снабжены приводом их вращения. В смежной с ней паре валков боковые секции установлены свободно на оси, а центральная снабжена приводом ее вращения. При работе устройства происходит выравнивание усилий вытяжки трубы с покрытием за счет смещения места их приложения. Это обеспечивается тем, что в первой паре валков усилие вытяжки создают боковые секции при свободно вращающейся центральной. В смежной паре усилие вытяжки создает центральная секция при свободно вращающихся боковых. 3 ил.

Фиг.1

m

о о

X)

i-

m

Фиг.З

| Устройство для покрытия стальных труб трубчатыми пленками из термопласта | 1981 |

|

SU976841A3 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-16—Подача