Изобретение относится к устройствам для повышения качества и интенсификации переработки полимерных материалов на экструзионном оборудовании и может быть использовано в резинотехнической и шинной промышленностях.

Известно устройство для изготовления листов из полимерных материалов, содержащее экструдер с экструзионной головкой и два смонтированных на станине валка, снабженных приводом противоположного враш,ения.

Использование вращающихся валков позволяет значительно повысить качество листовой экструдируемой заготовки за счет замены неподвижных оформляющих поверхностей экструзионной головки вращающимися поверхностями валков 1.

Недостаток этого устройства состоит в том, что наличие открытой области, т.е. свободной поверхности перерабатываемого материала, вызывает в материале циркуляционное течение по замкнутым линиям тока, что может привести к подвулканизации материала (например, резиновой смеси), длительно находящегося в циркуляционной области. Свободная граница также способствует захвату воздуха перерабатываемым материалом, что вызывает появление на поверхности выпускаемого листа пузырей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления листов из полимерных материалов, содержащее экструдер, экструзионную головку с мундштуком, два валка, снабженных приводом противоположного вращения и смонтированных на станине с образованием между ними рабочего зазора, и механизм регулирования рабочего зазора, выполненный в виде рамы, щтока и гидроцилиндра, причем торцовая поверхность мундштука сопряжена с поверхностями валков 2.

Использование в известном устройстве мундштука, контактирующего с поверхностью валков, ликвидирует свободную границу перерабатываемого материала и застойные зонь.

Однако при изменении зазора между валками, например при регулировании или при переходе на выпуск более толстого листа, между мундщтуком и поверхностью вращающихся валков образуется зазор, в который попадает перерабатываемый материал. Это вызывает образование застойной зоны и пе регрев материала, а, следовательно, подвулканизацию. Попадание перерабатываемой смеси между валком и мундщтуком также увеличивает поверхность контакта смеси с валками, что вызывает увеличение мощности на привод валков.

Цель изобретения - повышение качества листовой заготовки путем ликвидации застойных зон между валками и мундщтуком.

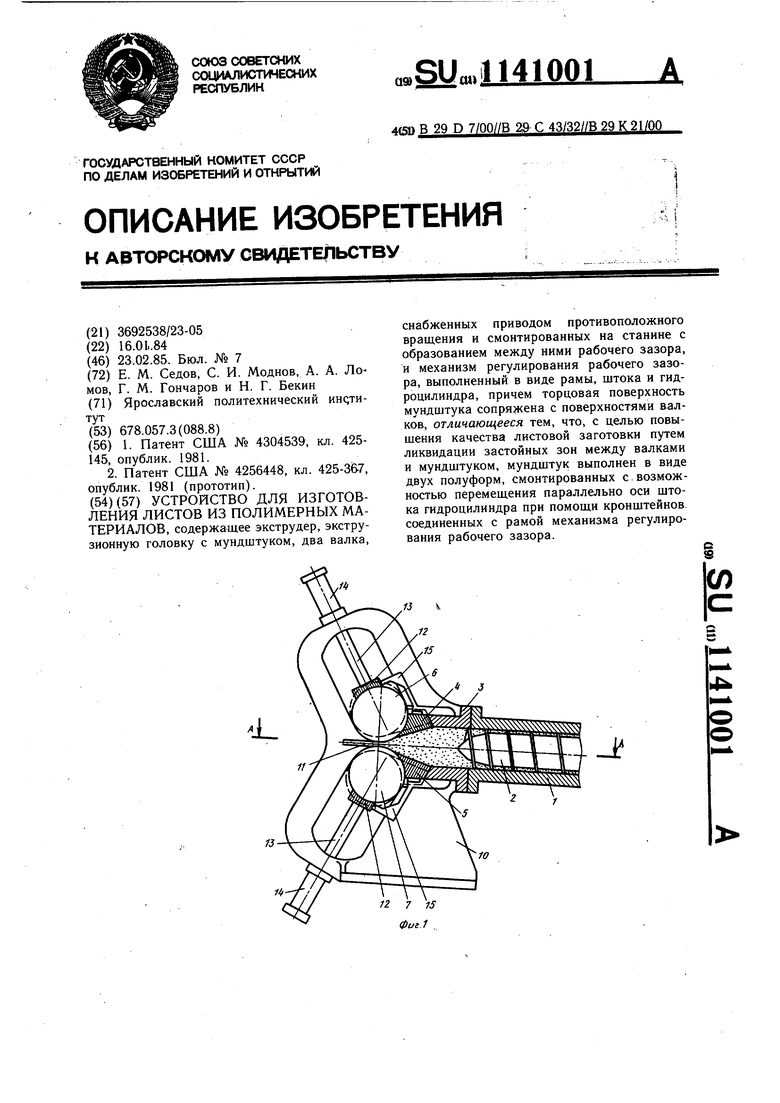

Указанная цель достигается тем, что в устройстве для изготовления листов из полимерных материалов, содержащем экструдер, экструзионную головку с мундщтуком, два валка, снабженных приводом противоположного вращения и смонтированных на станине с образованием между ними рабочего зазора, и механизм регулирования рабочего зазора, выполненный в виде рамы, штока и гидроцилиндра, причем торцовая поверхность мундштука сопряжена с поверхностями валков, мундштук выполнен в виде двух полуформ, смонтированных с возможностью перемещения параллельно оси щтока гидроцилиндра при помощи кронщтейнов, соединенных с рамой механизма регулирования рабочего зазора.

Выполнение мундщтука в виде полуформ, перемещающихся параллельно оси штока гидроцилиндра позволяет обеспечить непрерывный контакт валков с мундштуком при изменении положения валков и тем самым ликвидировать застойные зоны и свободные границы перерабатываемой смеси.

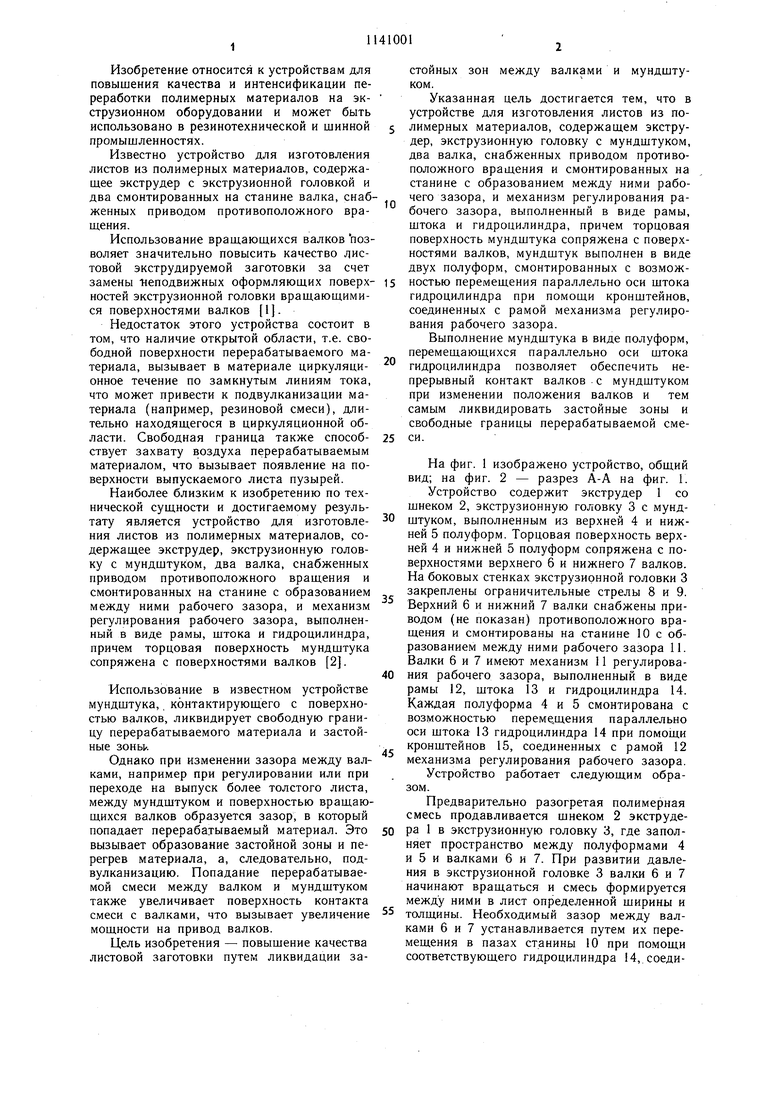

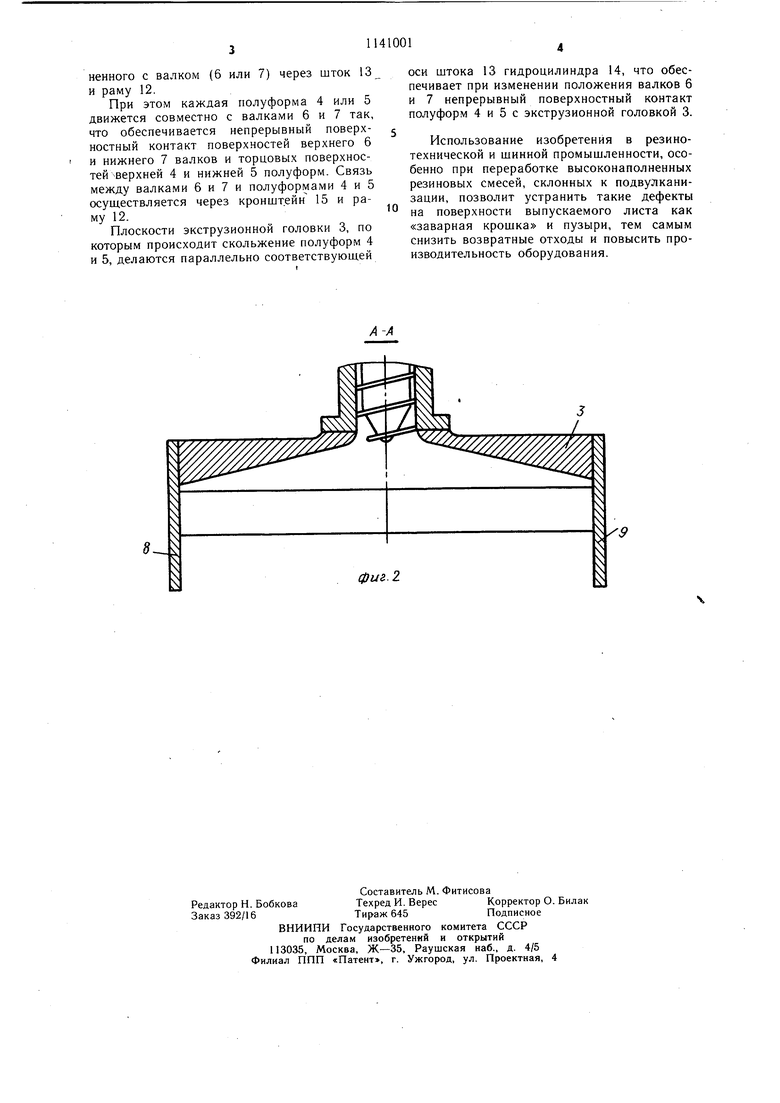

На фиг. 1 изображено устройство, общий

вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит экструдер 1 со

шнеком 2, экструзионную головку 3 с мундштуком, выполненным из верхней 4 и нижней 5 полуформ. Торцовая поверхность верхней 4 и нижней 5 полуформ сопряжена с поверхностями верхнего 6 и нижнего 7 валков. На боковых стенках экструзионной головки 3 закреплены ограничительные стрелы 8 и 9. Верхний 6 и нижний 7 валки снабжены приводом (не показан) противоположного вращения и смонтированы на станине 10 с образованием между ними рабочего зазора 11. Валки 6 и 7 имеют механизм 11 регулирования рабочего зазора, выполненный в виде рамы 12, штока 13 и гидроцилиндра 14. Каждая полуформа 4 и 5 смонтирована с возможностью перемещения параллельно оси щтока 13 гидроцилиндра 14 при помощи

кронщтейнов 15, соединенных с рамой 12 механизма регулирования рабочего зазора. Устройство работает следующим образом.

Предварительно разогретая полимерная смесь продавливается шнеком 2 экструде0 ра 1 в экструзионную головку 3, где заполняет пространство между полуформами 4 и 5 и валками 6 и 7. При развитии давления в экструзионной головке 3 валки 6 и 7 начинают вращаться и смесь формируется между ними в лист определенной ширины и

5 толщины. Необходимый зазор между валками 6 и 7 устанавливается путем их перемещения в пазах станины 10 при помощи соответствующего гидроцилиндра 14, соединенного с валком (6 или 7) через шток 13 и раму 12.

При этом каждая полуформа 4 или 5 движется совместно с валками 6 и 7 так, что обеспечивается непрерывный поверхностный контакт поверхностей верхнего 6 и нижнего 7 валков и торцовых поверхностей верхней 4 и нижней 5 полуформ. Связь между валками 6 и 7 и полуформами 4 и 5 осуществляется через кронштейн 15 и раму 12.

Плоскости экструзионной головки 3, по которым происходит скольжение полуформ 4 и 5, делаются параллельно соответствуюш.ей

оси штока 13 гидроцилиндра 14, что обеспечивает при изменении положения валков 6 и 7 непрерывный поверхностный контакт полуформ 4 и 5 с экструзионной головкой 3.

Использование изобретения в резинотехнической и шинной промышленности, особенно при переработке высоконаполненных резиновых смесей, склонных к подвулканизации, позволит устранить такие дефекты на поверхности выпускаемого листа как «заварная крошка и пузыри, тем самым снизить возвратные отходы и повысить производительность оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления листов из полимерных материалов | 1986 |

|

SU1430288A2 |

| Установка для формования лент из пластических материалов | 1980 |

|

SU929443A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| Клиновое устройство к каландру для переработки полимерных композиций | 1980 |

|

SU937210A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| Экструзионная головка для изготов-лЕНия ТРубОК из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816771A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 1965 |

|

SU171539A1 |

| ИСКУССТВЕННАЯ ДРЕВЕСНАЯ МУКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ, ПЛИТА, ПОЛУЧЕННАЯ НА ОСНОВЕ ИСКУССТВЕННОЙ ДРЕВЕСНОЙ МУКИ, СПОСОБ И УСТРОЙСТВО ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ТАКОЙ ПЛИТЫ (ВАРИАНТЫ) | 1995 |

|

RU2129485C1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее экструдер, экструзионную головку с мундштуком, два валка. снабженных приводом противоположного вращения и смонтированных на станине с образованием между ними рабочего зазора, и механизм регулирования рабочего зазора, выполненный в виде рамы, щтока и гидроцилиндра, причем торцовая поверхность мундщтука сопряжена с поверхностями валков, отличающееся тем, что, с целью повыщения качества листовой заготовки путем ликвидации застойных зон между валками и мундщтуком, мундщтук выполнен в виде двух полуформ, смонтированных с.возможностью перемещения параллельно оси щтока гидроцилиндра при помощи кронщтейнов соединенных с рамой механизма регулирования рабочего зазора. (Л .« 4Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4304539, кл | |||

| СТЕНД ДЛЯ НАСТРОЙКИ АЭРОЛОГИЧЕСКИХ РАДИОЗОНДОВ | 1971 |

|

SU425145A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4256448, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-02-23—Публикация

1984-01-16—Подача