Изобретение относится к черной металлургии, в частности к составам экзотер- мических смесей, используемых для утепления головной части слитков спо кой- ной стали.

Цель изобретения - уменьшение величины головной обрези на слитках спокойной стали за счет снижения потерь тепла прибыльной частью слитка.

Указанная цель достигается тем, что в известную смесь дополнительно вводится материал на основе графита, вспучивающейся при нагревании, который предотвращает сплавление компонентов смеси и сохраняет верхний слой в порошкообразном состоянии.

Смесь для утепления слитков спокойной стали содержит, мас.%: Вспучивающийся при нагревании материал на основе графита5-15

Отсевы алюминиевой стружки30 - 45

Твердый окислитель 20 - 35 Силикатная глыба10-30

Ставролитовый концентрат5-10, причем отношение массовых процентов силикатной глыбы к ставролитовому концентрату находится в пределах 2...3.

В качестве вспучивающегося при нагревании материала на основе графита может быть использован: вермикулярный графит, бисульфат графита.

Вермикулярный графит образуется в результате обработки серебристого графита, а бисульфат графита - природных кристаллических графитов кислыми окислительными агентами, либо, при электроливе водных растворов сульфатов, при использовании графита в качестве анода.

Наличие материала на основе графита, вспучивающегося при нагревании, приводит к тому, что при горении смеси происходит увеличение его объема, сопровождающиеся сегрегацией компонентов смеси. Более тяжелые ингредиенты (горючие, окислитель и др.) опускаются вниз, попадая в зону горения, а вспученный материал концентрируется в верхних уровнях

(Л

С

|Х|

О со

со

-4

ю

смеси. Благодаря этому верхняя часть прибыли заполняется преимущественно вспу- чен ным материалом, предотвращая тем самым потери тепла металлом прибыли.

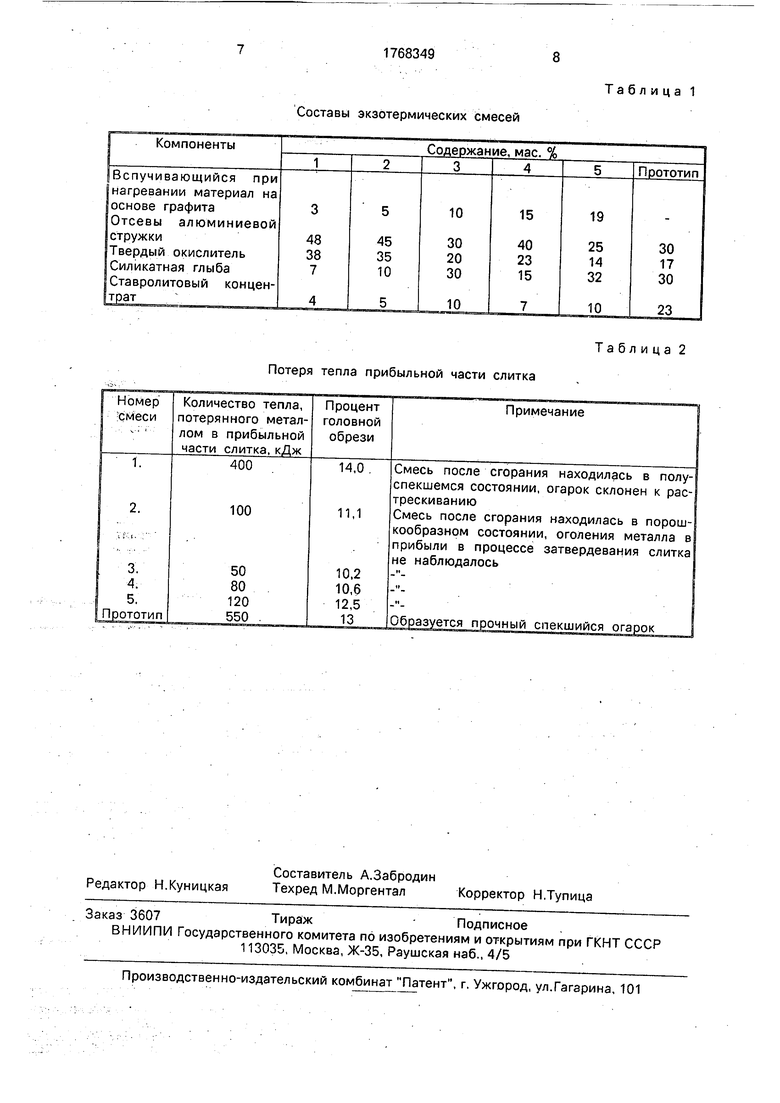

Результаты зкспериментов по выбору рационального состава экзотермической смеси, обеспечивающего наименьшие потери тепла металлом и соответственно мини- мал ьнуюг головную , приведены в табл.1 и 2. ;

Испытуемые количестве 800 г помещав н а поверхнрсть i efSrtrfa, нагретого до температуры 1150 ± Ю°С, который находился в огнеупорном цилиндре диаметром 200 мм.

При этом непрерывно замерялась температура металла на глубине 20 мм от границы металл-шлак.

Падение температуры металла на глубине 20 мм от границы металл-шлак можно характеризовать тепловую работу прибыли. Чем меньше падение температуры, тем выше теплоизолирующие свойства смеси и тем меньше потери тепла прибыльной части слитка, что способствует уменьшению величины головной обрези.

Из приведенных данных видно, что введение в смесь вспучивающегося при нагре- вании материала на основе графита способствует повышению теплоизолирующих свойств смесей. Наименьший процент, головной обрези наблюдался при содержании в смеси (5...15%) указанного материала (смеси 2, 3 и 4).

Нижний предел содержащегося в смеси вспучивающегося при нагревании материала на основе графита обусловлен тем, что при более низком его содержании (менее 5%) не происходит сегрегации примесей при горении смеси. При этом образующийся вспученный слой не заполняет все сво- бодное пространство в верхней части прибыли, следовательно, не происходит улучшения теплоизолирующих свойств смеси и снижения потерь тепла прибылью.

При увеличении содержания этого компонента свыше 15% возрастают затраты тепла на его вспучивание. В прибыли образуется значительный слой вспученного материала и часть его выносится в окружающую атмосферу конвективными потоками воздуха, при этом снижается эффективность утепления металла в прибыли слитка.

При содержании металлического алюминия в отсевах алюминиевой стружки в пределах (50...70)% смесь шихтуется таким образом, чтобы содержание металлического алюминия в ней находилось в пределах (21...27)%, что соответствует содержанию

отсевов алюминиевой стружки в готовой смеси в пределах (30...45)%.

При содержании металлического алюминия в готовой смеси менее 21 % не происходит загорание смеси, а при содержании 27% происходит очень бурное горение, что приводит к сильным конвективным потокам, выносу вспученного материала из прибыли, увеличению

0 количества тепла, в результате чего растут тепловые потери прибыльной частью слитка, происходит подплавление и спекание смеси.

В качестве твердого окислителя можно

5 использовать марганцевый или железорудный конценТрат, железную окалину и другие кислородсодержащие материалы, вступающие в реакцию с алюминием с выделением тепла.

0 Содержание твердого окислителя подбирается таким образом,чтобы обеспечить горение металлического алюминия в смеси, и находится в пределах 20-35%.

При содержании твердого окислителя

5 менее 20% не происходит воспламенение смеси. При содержании окислителя более 35% уменьшается тепловыделение при горении алюминия, т.к. уменьшается его количество, окисляемое за счет кислорода

0 воздуха. Это приводит к уменьшению количества тепла, передаваемого в тело слитка, а следовательно, к увеличению глубины усадочной раковины и головной обрези.

В качестве инертного наполнителя вы5 бираются силикатная глыба и ставролито- вый концентрат.

Выделяющиеся при нагревании из силикатной глыбы пары оксида натрия понижают температуру расплавления и

0 размягчения оксида алюминия, находящегося на поверхности алюминиевого сплава, что приводит к снижению температуры воспламенения на 230..360°С и увеличению скорости горения смеси.

5 Ставролитовый концентрат является хорошим теплоизолятором и, кроме того, улучшает растекаемость смеси в прибыльной части слитка, что позволяет исключить операцию разравнивания смеси на поверхно0 сти металла.

Однако силикатная глыба является легкоплавким, ставролитовый концентрат тугоплавким компонентом. Поэтому необходимо выбрать их соотношение, чтобы

5 обеспечить заданные свойства смеси,

Содержание инертных наполнителей выбирается так, чтобы отношение массовых процентов силикатной глыбы и ставролито- вого концентрата находилось в пределах 2...3.

При отношении их более 3 происходит плохое растекание смеси по зеркалу металла, что приводит к его неравномерному покрытию, а следовательно, неравномерному утеплению металлов прибыли и уменьшение выхода годного. При отношении менее 2 - увеличивается время прогрева смеси, т.к. ставролитовый концентрат хороший теплоизолятор, при этом значительная часть тепла теряется на прогрев смеси, тем самым увеличивая потери тепла прибылью.

Соотношение силикатной глыбы и ставролитового концентрата в смеси в пределах 2...3 обеспечивает хорошую растекаемость смеси, быстрый ее прогрев, а соответственно, относительно низкую температуру воспламенения.

При содержании ставролитового концентрата менее 5% ухудшается растекаемость смеси, оголяется зеркало, а следовательно, увеличиваются потери тепла прибылью. При содержании более 10% значительная часть тепла теряется на прогрев смеси, и, как следствие, увеличиваются потери тепла прибылью. Содержание силикатной глыбы должно обеспечивать отношение ее к ставролитовому концентрату в пределах 2...3.

На основании проведенного анализа можно сделать вывод, что предложенная смесь обладает существенными отличиями, а указанная совокупность признаков позволяет снизить потери тепла прибыльной частью слитка и уменьшить величину головной обрези.

Смесь готовят путем смешения подготовленных и сдозированных компонентов фракций 0,1-1,0 мм. Крупность отсевов алюминиевой стружки не более 3,0 мм.

Смеси 2,3,4 (табл.1) иллюстрируют примеры выполнения смесей с предельными и средними значениями ингредиентов.

Смесь 2 имеет содержание вспучивающегося при нагревании материала на основе графита (вермикулярный графит) на нижнем пределе, соотношение силикатной глыбы и ставролитового концентрата также находится на нижнем пределе, а смесь 4 имеет эти же соответствующие на верхнем пределе.

Из табл.2 видно, что эти смеси имеют наименьшую головную обрезь. По сравне- нию с прототипом головная обрезь уменьшилась на (1,9-2,8)%.

Смеси 1 и 5, по составу выходящие за пределы данного изобретения, характеризуются более высокой головной обрезью. Пример. Отсевы алюминиевой стружки смешиваются с марганцевым концентратом и к этой смеси добавляется силикатная глыба, ставролитовый концентрат и вермикулярный графит, Все компонентны тщатель- но перемешиваются и расфасовываются в кульки. Кулек смеси вводится в изложницу при заполнении металлом прибыльной части слитка примерно на 100 мм. За время заполнения металлом прибыльной части слитка смесь сгорает, вермикулярный графит вспучивается и к моменту окончания наполнения слитка образуется рыхлый огарок, полностью изолирующий зеркало металла.

Формула изобретения Смесь для утепления слитков спокойной стали, включающая взрывобезопасные отсевы алюминиевой стружки, твердый окислитель, силикатную глыбу, ставролитовый концентрат и вспучивающийся при нагревании материал на основе графита, о т- личающаяся тем, что, с целью уменьшения величины головной обрези за счет сокращения потерь тепла прибыльной части слитка, компоненты взяты в следующем соотношении, мае. %:

Вспучивающийся при нагревании материал на основе графита-5-15

Отсевы алюминиевой стружки- 30-45

Твердый окислитель -20-35 Силикатная глыба- 10-30

Ставролитовый концентрат-5-10,

причем отношение массовых процентов силикатной глыбы к ставролитовсму концентрату находится в пределах 2-3

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Экзотермическая утепляющая смесь | 1989 |

|

SU1736675A1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| Экзотермическая смесь для прибыльной части слитка | 1976 |

|

SU724271A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка | 1978 |

|

SU770649A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

Использование: утепление головной части слитков спокойной стали. Сущность изобретения: смесь, в которой компоненты взяты в следующем соотношении, мас.%: вспученный при нагревании материал на основе графита 5...15, отсевы алюминиевой стружки 30...45, твердый окислитель 20...35, силикатная глыба 10...30, ставролитовый концентрат 5...10. 2 табл.

Составы экзотермических смесей

Потеря тепла прибыльной части слитка

Таблица 2

| Зона вторичного охлаждения машины непрерывного литья | 1979 |

|

SU910331A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-15—Публикация

1989-07-04—Подача