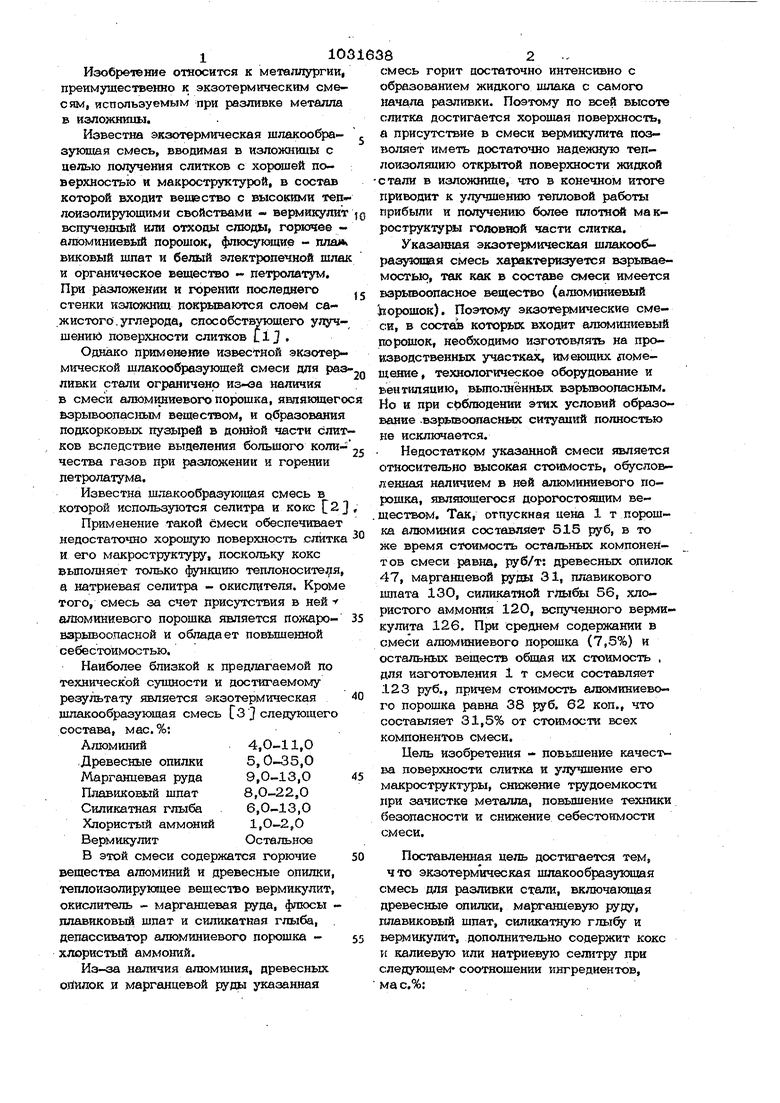

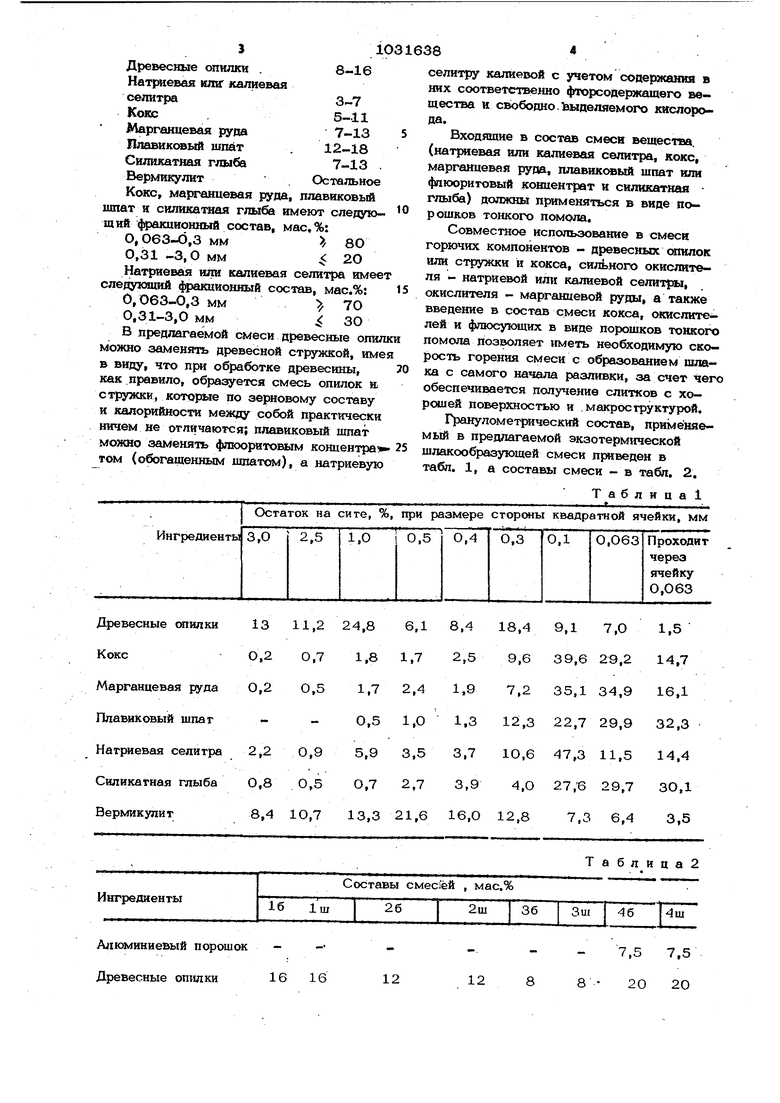

Изобретение относится к метаплургии преимущественно к экзотермическим сме сям, используемым при разливке металла в изложницы. Известна экзотермическая шлакообразующая смесь, вводимая в изложницы с целью получения слитков с хорошей поверхностью и макроструктурой, в состав которой входит вещество с высокими теп лоизолирующими свойствами - вермикули вспученный или отходы слюды, горючее алюминиевый порошок, флюсуквдие - плал виковый шпат и белый электропечной шла и органическое вещество - петролатум. При разложении и горении последнего стенки изложниц покрываются слоем сажистого, углерода, способствующего удуч шенинЬ поверхности слитков L1J . Однако применение известной экзотер мической шлакообразуюшей смеси для ра ливки стали ограничено из-оа наличия в смеси алюминиевого порошка, явпяницег взрьгооопасным веществом, и образования подкорковых пузырей в донйой части сли ков вследствие выделения большого коли чества газов при разложении и горении петролатума. Известна шлакообразуюшая смесь в которой используются селитра и кокс 2 Применение такой смеси обеспечивает недостаточрно хорошую поверхность слитк и его макроструктуру, поскольку кокс выполняет только функцию теплоносителя а натриевая селитра - окислителя. Кроме того, смесь за счет присутствия в ней а/поминиевого порошка является пожаровзрывоопасной и обладает повьш1енной себестоимостью. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является экзотермическая шлакообразующая смесь Сз} следующего состава, мас.%; Алюминий4,0-11,0 Древесные опилки5,0-35,0 Марганцевая руда9,0-13,0 Плавиковый шпат8,0-22,0 Силикатная глыба6,0-13,0 Хлористый аммоний 1,О-2,0 ВермикулитОстальное В этой смеси содержатся горючие вещества алюминий и древесные опилки, теплоизолирующее вещество вермикулит, окислитель - марганцевая руда, флюсы плавиковый шпат и силикатная глыба, . депассиватор алюминиевого порошка хлористый аммоний. Из-за наличия алюминия, древесных ойияок и марганцевой рущл указанная смесь горит достаточно интенсивно с образованием жидкого шлака с самого начала разливки. Поэтому по всей высоте слитка достигается хорошая поверхность, а присутствие в смеси вермикулита позволяет иметь достаточно надежную теплоизоляцию открытой поверхности жидкой стали в изложнице, что в конечном итоге приводит к улучшению тепловой работы прибыли и получению более плотной макроструктур головной части слитка. Указанная экзотермическая шлакообразу лазя смесь характеризуется взрываемостью, так как в составе смеси имеется взрывоопасное вещество (алюминиевый Ьорощок). Поэтому экзотермические смеси, в состйа которых входит алк иниевый порошок, необходимо изготовлять на производственных участках, имеющих помещение, технологическое оборудование и вентиляцию, вьтолнённых взрывоопасным. Но и при соблюдении этих условий образование .взрьгооопасных ситуаций полностью не исключается. Недостатком указанной смеси является относительно высокая сто шость, обусловленная наличием в ней алюминиевого порошка, являющегося дорогостоящим веществом. Так, отпускная иена 1 т порощка алюминия составляет 515 руб, в то же время стоимость остальных компонентов смеси равна, руб/т: древесных опилок 47, марганцевой руды 31, плавикового шпата 130, силикатной глыбы 56, хлористого аммония 12О, вспученного вермъкулита 126. При среднем содержании в смеси алюминиевого порошка (7,5%) и остальных веществ общая их стоимость , для изготовления 1 т смеси составляет 123 руб., причем стоимость алкминиевого порошка равна 38 руб. 62 коп., что составляет 31,5% от стоимости всех компонентов смеси. Цель изобретения - повышение качества поверхности слитка и улучшение его макроструктуры, снижение трудоемкости при зачистке металла, повышение техники С5езопасности и снижение себестоимости смеси. Поставленная цель достигается тем, что экзотермическая щлакообразующая смесь для разливки стали, включающая древесные опилки, марганцевую руау, плавиковый шпат, силикатную глыбу и вермикулит, дополнительно содержит кокс и калиевую или натриевую селитру при следующем- соотношении ингредиентов, ма с.%: Древесные опилки . 8-16 Натрсевая ктг калиевая 3-7 селитра Кокс 5-11 Марганцевая руда 7-13 Плавиксфый шпат 12-18 Силикатная глыба 7-13 . Вермикулит Остальное Кокс, марганцевая руда, плавиковый шпат и силикатная глыба имеют следующий фракционный состав, мас,%: О, О63-б,3 мм 8О 0,31 -3,0 мм 2О Натриевая или калиевая селитра имеет следующий (|9 акиионный состав, мас.%: 0,063-0,3 мм 7О 0,31-3,0 мм ЗО В предлагаемой смеси древесные опил можно заменять древесной стружкой, име в виду, что при обработке древесины, как .правило, смесь опилок и. стружкк, которые по зерновому составу и калорийности между собой практически ничем не отличаются; плавиковый шпат можно заменять флюоритовым KOHueHTpa-- том (обогащенным шпатом), а натриевую селитру калиевой с учетом содержания в них соответственно фгорсопержашего вещества и свобопно.Ъыпеляемого кислорода. Входяпие в состав смеси вещества, (натриевая или калиевая селитра, кокс, марганцевая рупа, плавиковый шпат или фпюоритовый концентрат и силикатная глыба) должны применяться в виде порошков тонкого помола, Совместное использование в смеси горючих компонентов - древесных опилок или стружки и кокса, сильного окислителя - натриевой или калиевой селитры, окислителя - марганцевой руды, а также введение в состав смеси кокса, окислителей и флюсукяцнх в виде порошков тонкого помола позволяет иметь необходимую ско- рость горения смеси с образованием шлака с самого начала разливки, за счет чего обеспечивается получение слитков с хорошей поверхностью и .макроструктурой, Гранулометрический состав, примёняемый в предлагаемой экзотермической шлакообразующей смеси приведен в табп, 1, а составы смеси - в табл, 2, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1675042A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

1. ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ, включакядая древесные яаакк, марганцевую руду, плавикошлй шпат, силикатную глыбу и вермикулит, 6 т л и ч а ю щ а я с я тем, что, с целью повышения качества поверхности слитка и улучшения его макроструктуры, снижения трудоемкости при зачистке мета лла, повьпнення терщики безопасности и снижения себестоимости смеси, она дополнительно содержит кокс и натриевую или калиевую селитру при следующем соотношении ингредиентов, мас.%: Древесные опилкиВ-16 Натриевая или калиевая селитра3-7 Кокс5-11 Марганцевая руда7-13 Плавиковый шпат12-18 Силикатная глыба7-13 ВермикулитОстальное 2.Смесь по п. 1, о т л и ч а ю щ а я с я тем, что кокс, марганцевая руда, плавиковый шпат и Сйликатнаа глыба имеют следующий $)акциош1Ый состав, мас.%: 0,063-0,3 ас 0,31 -3,0 ммi 20 3.Смесь по п. 1, о т л и ч а ю .. ш а я с я тем, что натриевая шга калиевая селитра имеет следующий фрашшоэ ный состав, мас.%: 0,063-0,3 мм 70 О,31 -3,О мм . ЗО оо О) ОО 00

13 11,2 24,8 6,1 Древесные смпилки О,2 0,7 1,8 1,7 Кокс 0,2 0,5 1,72,4 Марганцевая руда Плавиковый шпаг 2,2 0,9 5,93,5 Натриевая селитра 0,8 0,5 0,72,7 Силикатная глыба 8,4 10,7 13,321,6 Вермикулит

Алюминиевый порошок Древесные опилки16 16 0,51,0

-.-- 7,5 7,5

1288 20 20

12 ,4 18,4 9,1 7.0 1,5 9,6 39,6 29,2 14,7 1,97,235,1 34,916,1 1,312,322,7 29,932,3 3,71О,647,3 11,514,4 3,94,О27,6 29,7ЗО,1 16,012,87,3 6,43,5

4ш - извесгьгае; индекс б обозначает, что вещества, указанные в табл. 2, Ькодят в состав смесей пс)Сле помола в бегунах с самоотсевом, а индекс ш - после помола их в шаровой барабанной мельнице. Смеси, приведенные в табл. 2, испыоали при разливке стали на 5 плавках. Смеси вводили на дно 8 изложниц, установлеШ Ы1: с на двух поддонах. На каждом поддоне находилось по 4 Изложницы, кото рые соо€1цались между собой сифоном через центровую. В 4 изложницы одного поддона вводили смеси 26, 2ш, 46 и 4ш (в каждую изложницу давали смесь одного состава), а в следуюнще 4 изложницы крутого поддона - смеси 16, 1ш

16 26 36 46

1ш 2ш

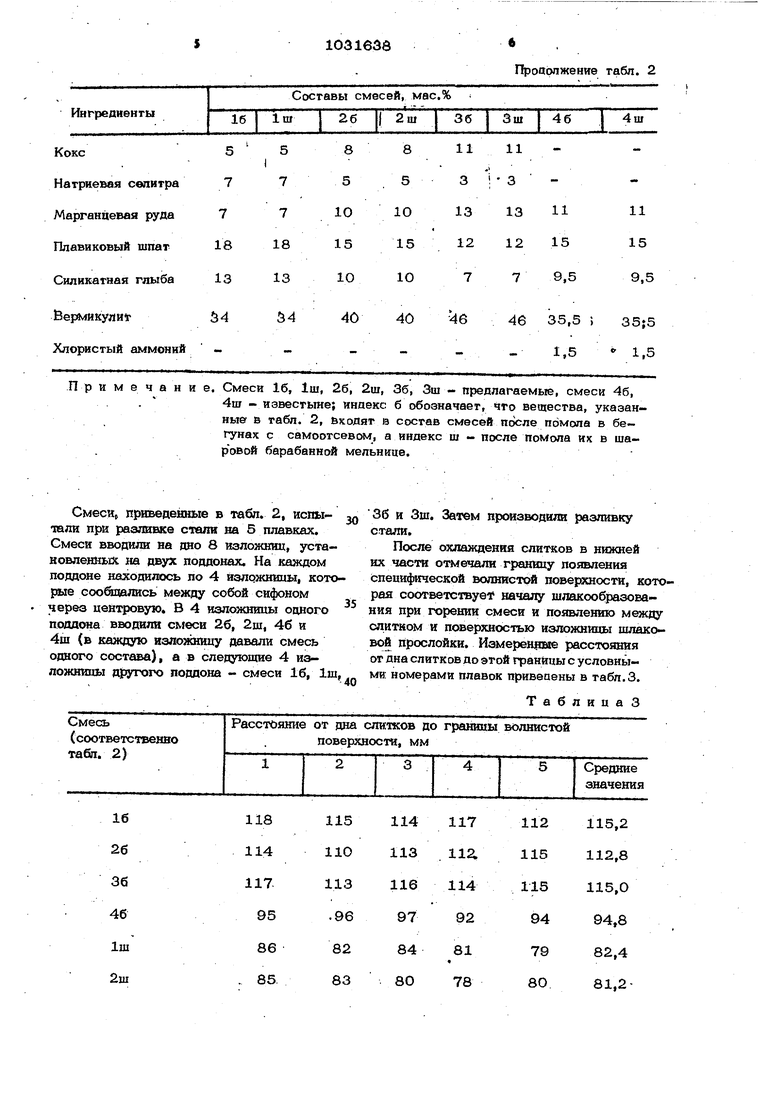

Проарлжение табл. 2 36 и Зш. Затем производили разливку стали. После охлаждения слитков в нижней их части отмечали границу появления специфической волнистой пoвeJяшocти, которая соответс-гаует началу шлакообразования при горении смеси и появлению между слитном и поверхностью изложницы шлаковой прослойки. Измеренцме расстояния от дна слитков до этой границы с условными номерами плавок привепены в табл.З. ТаблицаЗ

Как следует из табл. 3, при горении смесей 16, 26, 36 начало шлакообразо- ts вания происходит в более поздний период, чем смеси 46. В то же время у смесей 1ш, 2ш, Зш шлакообразование начинается значительно раньше, чем у смесей 16, 26, 36 и не хуже, чем у смеси 4ш. 20 ЕЗолее раннее шлакообразование у смесей 1ш, 2ш, Зш объясняется введением в их состав компонентов с более тонким помолом (помол в шаровой барабанной мелЬ-. ниие), что сказал ось на повышении скоро- . 25 сти горения смесей и привело к ускорению процесса шлакообразования. У смесей 46 и 4ш разница в наступлении начала шлакообразования является небольшой, так

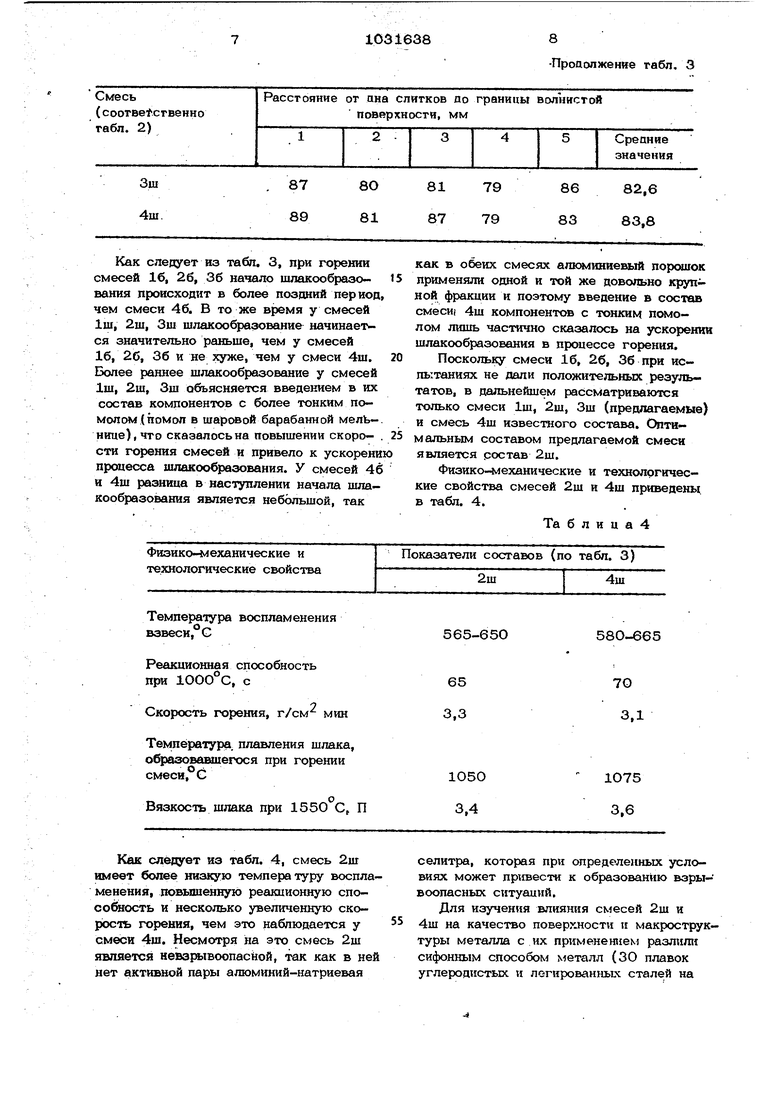

Температура воспламенения взвеси,°С

Реакционная способность при , с

Скорость горения, г/см мин

Температура, плавления шлака, образовавшегося при горении смеси,°С

о Вязкость шлака при 1550 С, П

Как следует из табл. 4, смесь 2ш более низкую температуру воспламенения, повышенную реакционную спосойюсть и несколько увеличенную скорость горения, чем это наблюдается у смеси 4ш. Несмотря на это смесь 2ш является невзрзтвоопасной, -гак как в ней нет активной пары алюминий-натриевая

8

Продолжение габп, 3

как в обеих смесях алюминиевый поршнок применяли одной и той же довольно крупной фракции и поэтому введение в состав смеси 4ш компонентов с тонким помолом лгаиь частично сказалось на ускорении шлакообразования в процессе горения.

Поскольку смеси 16, 26, 36 при испытаниях не дали положительных результатов, в дальнейшем рассматриваются только смеси 1ш, 2ш, Зш (предлагаемые) и смесь 4ш известного состава. Оптимальным составом предлагаемой смеси является состав 2ш.

Физико- 1еханические и технологические свойства смесей 2ш и 4ш приведены в табл. 4.

Та б л и ц а 4

580-665

70 3,1

1075 3,6

селитра, которая при определенных условиях может nptffiecTH к образованию взры- воопасных ситуаций.

Для изучения влияния смесей 2ш и 4ш на качество поверхности и макроструктуры металла с их применением разлили сифонным способом х№талл (30 плавок углеродистых и nerHpoBaHHbLK сталей на

91031638lO .

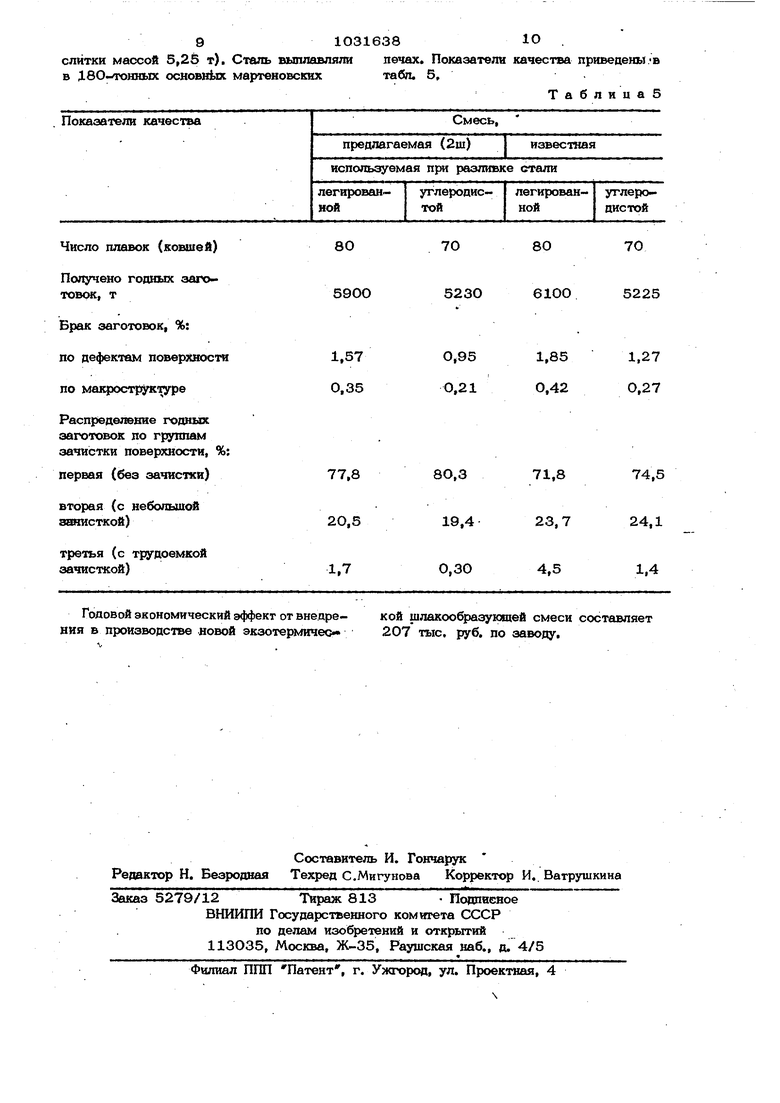

слитки массой 5,25 т). Сталь выплавляли печах. Показатели качества приведены .-в в ХвО- гошсых ocHOBidbDC мартеновскихтабл. 5,.

Брак заготовок, %: Годовой экономический эффект от внедрения в производстве новой экзотермичес

Таблица5 кой шлакообразуюшей смеси составляет 207 тыс. руб. по заводу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 0 |

|

SU263819A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДОННИИЧермет, 1966, вьщ | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-30—Публикация

1981-10-19—Подача