(54) АВТОМАТИЧЕСКИЙ НЕРЕВЕРСИВНЫЙ РЕГУЛЯТОР ПОДАЧИ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки | 1980 |

|

SU952497A1 |

| Устройство для регулирования подачи электрода-инструмента в электроэрозионных станках | 1991 |

|

SU1779496A1 |

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

| Регулятор подачи для электроэрозионных станков | 1973 |

|

SU568524A2 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Автоматический регулятор для дуговых вакуумных электропечей | 1958 |

|

SU119631A1 |

| Устройство для регулирования межэлектродного зазора в электроэрозионных станках | 1973 |

|

SU490622A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

| Электрогидравлический регулятор подачи электроэрозионного станка | 1977 |

|

SU742094A1 |

| НЕРЕВЕРСИВНЫЙ РЕГУЛЯТОР ПОДАЧИ ЭЛЕКТРОДА-ИНСТРУМЕНТА | 1969 |

|

SU236965A1 |

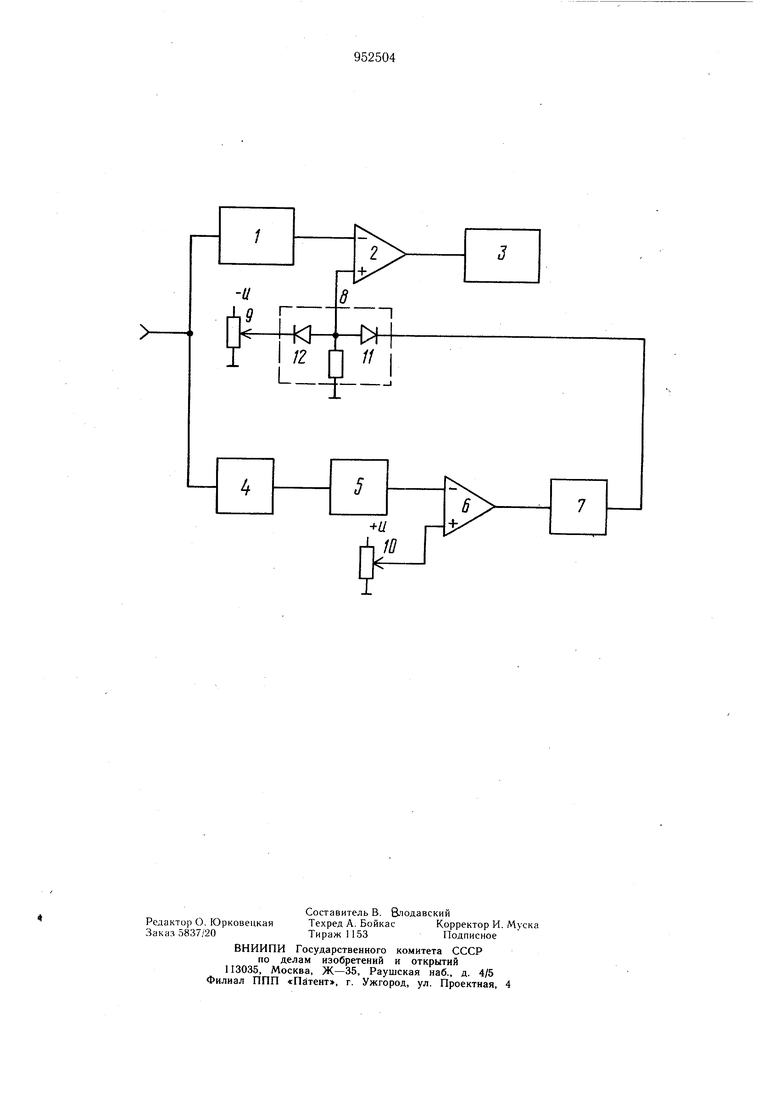

Изобретение относится к электрофизическим .методам обработки и, в частности, касается регулятора подачи электрода для электроэрозионного шлифования. Известен автоматический нереверсивный регулятор подачи электрода, совершающего возвратно-поступательное движение, например, для электроэрозионного шлифовального станка, содержаш.ий последовательно соединенные устройство запоминания минимального мгновенного значения напряжения на электродах в момент пробоя, схему сравнения напряжения межэлектродного промежутка с опорным напряжением и исполнительный элемент -шунтовой электродвигатель с якорем, питаюшийся от полупроводникового усилителя, преобразующий сигнал со схемы сравнения в линейную скорость подачи электрода. Регулятор обеспечивает мгновенную реакцию на уменьшение напряжения на электродах станка, выраженную в уменьшении скорости подачи электрода вплоть до нуля, и замедленную реакцию на увеличение напряжения на электродах, выраженную в задержке нарастания скорости подачи на время возвратно-поступательного хода электрода. Этим исключается переподача электрода при шлифовании цилиндрических отверстий с отклонениями геометрической формы отверстий от правильной: конусностью, корсетностью, бочкообразностью, овальностью и искривлением оси цилиндра 1. Однако при дальнейшей шлифовке отверстия с целью удаления технологического припуска, после устранения геометрических погрешностей, регулятор не обеспечивает стабильной работы на оптимальном режиме применяемых на электроэрозионных шлифовальных станках генераторов импульсов, например, наиболее часто применяемых на таких станках RC-генераторов и их разновидностей. Это происходит по следующим причинам. В начале цикла обработки электрод сближается с деталью до пробивного зазора только в отдельных местах. Средняя за время возвратно-поступательного хода электрода продолжительность интенсивного эрозионного процесса и соответственно износ электрода будут небольшие. Исходя из этого, время восстановления скорости подачи электрода выбирают сравнимым с временем на возвратно-поступательный ход электрода. ЧТО предохраняет от излишней подачи электрода. При дальнейшей обработке продолжительность интенсивного эрозионного процесса увеличивается и в конечном итоге становится равной времени возвратно-поступательного хода электрода. Однако большая скорость реакции регулятора на уменьшение напряжения на электродах приводит к резким торможениям рабочей подачи на время, равное времени хода электрода, при любых, даже незначительных, уменьшениях напряжения. Длительные торможения подачи в совокупности с возросшими интенсивностью эрозионного процесса и износом электрода вызывают необоснованные увеличения межэлектродного зазора и нарушают оптимальный режим работы генератора импульсов, что снижает производительность и стабильность процесса обработки. Необходимость последующей ускоренной подачи электрода для компенсации большого зазора увеличивает вероятность новой ошибки положения электрода и нового длительного торможения. Целью изобретения является повышение производительности шлифования. Поставленная цель достигается тем, что регулятор снабжен дополнительной цепью, состояшей из последовательно соединенных интегрирующего звена, дифференцирующего звена, дополнительной схемы сравнения напряжения с дифференцирующего звена и опорного напряжения, амплитудного детектора и схемы преобладания напряжения, причем вход иртегрирующего звена присоединен параллельно входу устройства запоминания минимального значения напряжения на электродах, а выход схемы преобладания напряжения подключен к опорному входу основной схемы сравнения. Регулятор реагирует только на уменьшения межэлектродного напряжения, по длительности соизмеримые с временем половины хода электрода. Это обеспечивает выбор регулятором правильной скорости подачи электрода для исправления конусности, корсетности и бочкообразности обрабатываемого отверстия. Недостаточная реакция на быстрые и короткие по длительности уменьшения напряжения, возникающие при обработке отверстий с овальностью или с искривленной осью цилиндра, компенсируется работой дополнительной цепи на время устранения этих погрешностей. На чертеже представлена схема регулятора. Регулятор состоит из основной цепи последовательно соединенных устройства 1 запоминания минимального значения напряжения на электродах, схемы 2 сравнения, исполнительного элемента 3, механически связанного с электродом станка, и дополнительной цепи, содержащей последовательно соединенные интегрирующее звено 4, дифференцирующее звено 5, дополнительную схему 6 сравнения, амплитудный детектор 7 и схему 8 преобладания напряжения. Вход интегрирующего звена 4 присоединен параллельно входу устройства 1. Один вход схемы 8 преобладания подключен к выходу амплитудного детектора 7, второй вход - к средней точке потенциометра 9 ручной уставки регулятора, а выход к опорному входу схемы 2 сравнения регулятора. Средняя точка потенциометра 10 ручной уставки присоединена к опорному входу дополнительной схемы 6 сравнения. Регулятор работает следующим образом. Сигнал с эрозионного промежутка через устройство 1 запоминания минимального значения напряжения на электродах поступает на информационный вход схемы 2 сравнения и одновременно через последовательно соединенные интегрирующее звено 4 и дифференцирующее звено 5 - на информационный вход дополнительной схемы б сравнения. На опорный вход дополнительной схемы 6 сравнения подается положительное напряжение уставки со средней точки потенциометра 10. Выходное напряжение дополнительной схемы 6 сравнения поступает на амплитудный детектор 7, в котором обеспечен быстрый заряд и медленный, за время возвратно-поступательного хода электрода, разряд запоминающего конденсатора. Отрицательное выходное напряжение амплитудно.го детектора 7 подается на катод диода 11 схемы 8 преобладания напряжения. На катод диода 12 схемы 8 преобладания напряжения подается отрицательное напряжение со средней точки потенциометра 9 ручной уставки регулятора. Выходное напряжение схемы 8 преобладания подается на опорный вход схемы 2 сравнения регулятора. Выходное напряжение схемы 2 сравнения поступает на вход исполнительного элемента 3 регулятора, который в зависимости от величины этого напряжения обеспечивает ту или иную скорость линейной подачи электрода. При обработке отверстий с незначительными овальностью и искривлениями продольной оси цилиндра частота и скорость изменения напряжения на выходе интегрирующего звена 4 будут небольшие. Положительные перепады напряжения на выходе дифференцирующего звена 5 не будут превышать напряжения уставки с потенциометра 10. Выходное отрицательное напряжение схемы 6 сравнения и амплитудного детектора 7 будет равно нулю. Диод 11 схемы 8 преобладания будет закрыт отрицательным напряжением ручной уставки регулятора с потенциометра 9 через открытый диод 12. Выходное напряжение схемы 8 преобладания будет равно напряжению ручной уставки с потенциометра 9. Схема 2 сравнения будет вырабатывать напряжение управления скоростью подачи электрода в соответствии с минимальным напряжением на межэлектродном зазоре, возникающим от уменьшения зазора за счет конусности, корсетности и бочкообразности исходной геометрической формы обрабатываемого отверстия. Такая скорость подачи обеспечивает работу генератора импульсов на оптимальных режимах в точках минимального межэлектродного зазора. За счет того, что скорость реакции устройства I запоминания минимального значения напряжения на электродах выбрана равной половине времени возвратно-поступательного хода электрода, основная цепь регулятора не будет реагировать на кратковременные уменьшения межэлектродного зазора, не выходяш,ие за пределы рабочего. Это обеспечивает стабильную работу генератора импульсов при снятии технологического припуска за счет отсутствия быстрых и длительных торможений подачи электрода. При обработке отверстий, у которых кроitfe выше перечисленных, имеются отклонения геометрической формы в виде овальности или искривления продольной оси цилиндра, межэлектродный зазор будет быстро изменяться за время возвратно-поступательного хода электрода с частотой вращения детали вокруг своей оси. Постоянные времени интегрирующего звена 4 и дифференцирующего звена 5 выбраны так, что эти звенья пропускают переменную составляющую напряжения, возникающую от этих изменений межэлектродного зазора. Положительные выбросы напряжения на выходе дифференцирующего звена 5, соответствующие величине и скорости изменения межэлектродного зазора в сторону уменьшения, превышают напряжение уставки дополнительной схемы 6 сравнения, проходят через нее и, /преобразовавшись в отрицательные за счет работы схемы 6, заряжают конденсатор амплитудного детектора 7. Выходное напряжение детектора 7 превыщает напряжение уставки регулятора с потенциометра 9, в результате чего закрывается диод 12 схемы 8 преобладания, а выходное напряжение этой схемы получает приращение, равное разности между напряжением уставки с потенциометра 9 и выходным напряжением амплитудного детектора 7. Так как выходное напряжение схемы 8 является опорным для схемы 2 сравнения основной цепи регулятора, то сквозная характеристика регулятора смещается пропорционально величине и скорости уменьшений межэлектродного зазора в сторону больших напряжений. Скорость подачи электрода снижается до величины, обеспечивающей оптимальный режим работы генератора импульсов в точках минимальных межэлектродных зазоров. После устранения отклонений геометрической формы обрабатываемого отверстия, связанных с овальностью или искривлением оси цилиндра, до величины рабочего межэлектродного зазора отрицательное напряжение на выходе дополнительной схемы б сравнения и амплитудного детектора 7 не превыщает напряжения уставки регулятора с потенциометра 10. Напряжение на выходе схемы 8, а следовательно на опорном входе основной схемы 2 сравнения, становится равным напряжению уставки с потенциометра 9. Последующая работа регулятора осуществляется как описано выше. Регулятор обеспечивает эффективное искривление всех геометрических отклонений исходной формы отверстия от правильной и сохраняет устойчивую работу генератора импульсов на оптимальном режиме при снятии технологического припуска, что повышает производительность и устойчивость технологических показателей электроэрозионного шлифовального станка. Формула изобретения Автоматический нереверсивный регулятор подачи для электроэрозионного шлифования, содержаший последовательно соединенные устройство запоминания минимального значения напряжения на электродах, схему сравнения и исполнительный элемент, отличающийся тем, что, с целью повышения производительности шлифования, регулятор снабжен последовательно соединенными интегрирующим звеном, вход которого присоединен параллельно входу устройства запоминания минимального значения напряжения на электродах, дифференцирующим звеном, дополнительной схемой сравнения напряжения с дифференцирующего звена и опорного напряжения, амплитудным детектором и схемой преобладания напряжения, выход которой подключен к опорному входу основной схемы сравнения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 236965, кл. В 23 Р 1/14, 1963.

Авторы

Даты

1982-08-23—Публикация

1981-01-21—Подача