(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОНТАКТНЫЙ РЕГУЛЯТОР КОПНРОВАЛЬНОЙСИСТЕМЫ | 1972 |

|

SU343805A1 |

| Регулятор подачи для электроэрозионных станков | 1973 |

|

SU568524A2 |

| Генератор импульсов для электроэрозионной обработки | 1982 |

|

SU1024199A1 |

| Автоматический регулятор подачи электрода электроискрового станка | 1975 |

|

SU671977A1 |

| ГЕНЕРАТОР РАБОЧИХ ИМПУЛЬСОВ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО КОПИРОВАЛЬНО-ПРОШИВНОГО СТАНКА ДИПОЛ (ГРИ ЭЭКПС) | 2015 |

|

RU2603394C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для контроля импульсов | 1979 |

|

SU804333A1 |

| Устройство для съема сигналов с эрозионных промежутков | 1976 |

|

SU727388A1 |

| Устройство активного контроля и управления для круглошлифовальных станков | 1987 |

|

SU1585129A1 |

| Устройство защиты от утечки тока в трехфазной электрической сети | 1981 |

|

SU974487A1 |

1

Изобретение относится к электроэрозионной обработке токопроводящих материалов и может быть использовано в электроэрозионных копировально-прошивочных станках, снабженных следящим приводом рабочей подачи.

Известен способ электроэрозионной обработки на копировально-прощивочных станках, снабженных приводом рабочей подачи, по которому для получения требуемых технологических характеристик производительности и точности изменяют скорость и направление подачи путем выделения текущей разности величин рабочего и эталонного сигналов. Так, например, регулирование режима подачи станка модели 4Д722А, снабжено гидроприводом, осуществляется путем сравнения величины напряжения на эрозионном промежутке (рабочий сигнал) с .постоянным напряжением (эталонным сигналом).

Известно устройство для осуществления способа, имеющее схему сравнения рабочего и эталонного сигналов и исполнительный орган 1.

Однако в таких устройствах предусматривается элемент корректировки уставки

регулятора, например потенциометр, которым вручную оператор изменяет уровень эталонного или рабочего сигнала, с целью компенсации дрейфа нуля, что снижает производительность и увеличивает износ элек5 трода-инструмента.

Если разность сигналов положительна (рабочий орган больще эталонного), шпиндель движется вниз, если отрицательна -

0 вверх. При равенстве или отсутствии сигналов шпиндель стоять на месте, т. е. находиться в положении «Нуль. Этот способ регулирования режима в настоящее время широко применяется в электроэрозионных станках. Однако в процессе работы

15 из-за дрейфа (например, в гидроприводе за счет разогрева масла в системе) настройка регулятора подачи сбивается, и станок работает не в оптимальном режиме. В этом случае требуются непрерывный контроль

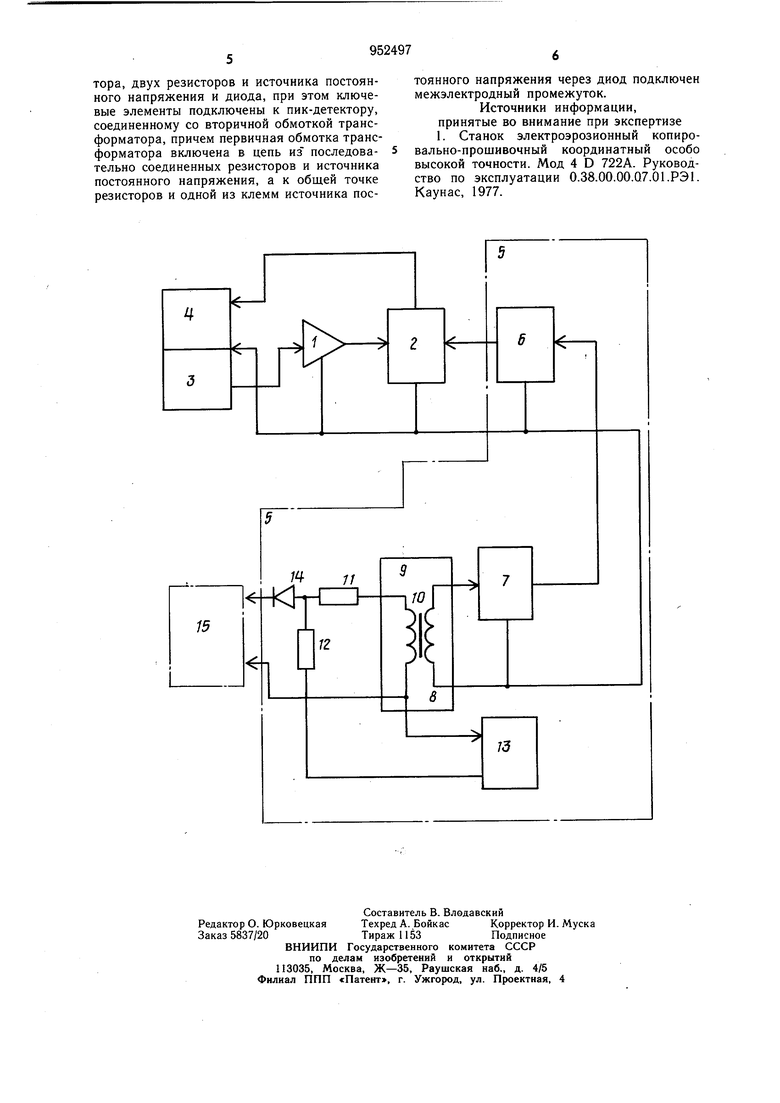

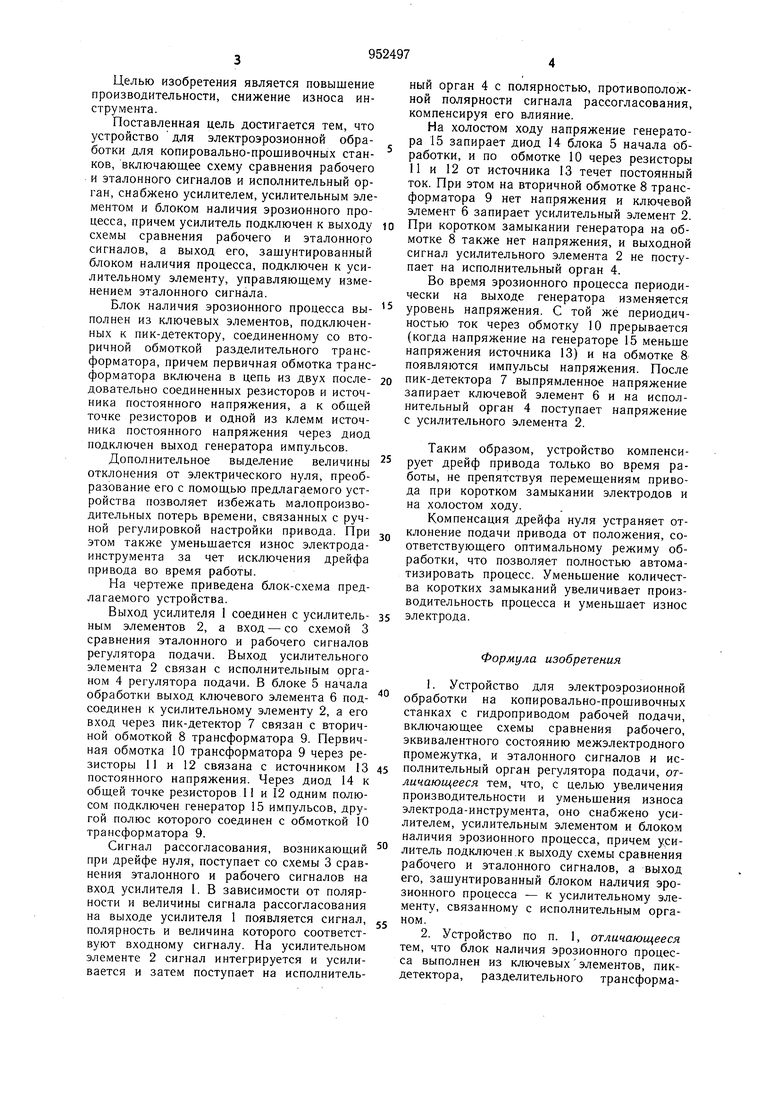

20 со стороны оператора и своевременная корректировка им уставки эталонного сигнала регулятора, что приводит к снижению производительности и увеличению износа электрода-инструмента, а следовательно, к потере точности. Целью изобретения является повышение производительности, снижение износа инструмента. Поставленная цель достигается тем, что устройство для электроэрозионной обработки для копировально-прошивочных станков, включающее схему сравнения рабочего и эталонного сигналов и исполнительный орган, снабжено усилителем, усилительным элементом и блоком наличия эрозионного процесса, причем усилитель подключен к выходу схемы сравнения рабочего и эталонного сигналов, а выход его, зашунтированньгй блоком наличия процесса, подключен к усилительному элементу, управляющему изменением эталонного сигнала. Блок наличия эрозионного процесса выполнен из ключевых элементов, подключенных к пик-детектору, соединенному со вторичной обмоткой разделительного трансформатора, причем первичная обмотка трансформатора включена в цепь из двух последовательно соединенных резисторов и источника постоянного напряжения, а к общей точке резисторов и одной из клемм источника постоянного напряжения через диод подключен выход генератора импульсов. Дополнительное выделение величины отклонения от электрического нуля, преобразование его с помощью предлагаемого устройства позволяет избежать малопроизводительных потерь времени, связанных с ручной регулировкой настройки привода. При этом также уменьшается износ электродаинструмента за чет исключения дрейфа привода во время работы. На чертеже приведена блок-схема предлагаемого устройства. Выход усилителя 1 соединен с усилительным элементов 2, а вход - со схемой 3 сравнения эталонного и рабочего сигналов регулятора подачи. Выход усилительного элемента 2 связан с исполнительным органом 4 регулятора подачи. В блоке 5 начала обработки выход ключевого элемента 6 подсоединен к усилительному элементу 2, а его вход через пик-детектор 7 связан с вторичной обмоткой 8 трансформатора 9. Первичная обмотка 10 трансформатора 9 через резисторы 11 и 12 связана с источником 13 постоянного напряжения. Через диод 14 к общей точке резисторов 11 и 12 одним полюсом подключен генератор 15 импульсов, другой полюс которого соединен с обмоткой 10 трансформатора 9. Сигнал рассогласования, возникающий при дрейфе нуля, поступает со схемы 3 сравнения эталонного и рабочего сигналов на вход усилителя 1. В зависимости от полярности и величины сигнала рассогласования на выходе усилителя 1 появляется сигнал, полярность и величина которого соответствуют входному сигналу. На усилительном элементе 2 сигнал интегрируется и усиливается и затем поступает на исполнительный орган 4 с полярностью, противоположной полярности сигнала рассогласования, компенсируя его влияние. На холостом ходу напряжение генератора 15 запирает диод 14 блока 5 начала обработки, и по обмотке 10 через резисторы 11 и 12 от источника 13 течет постоянный ток. При этом на вторичной обмотке 8 трансформатора 9 нет напряжения и ключевой элемент 6 запирает усилительный элемент 2. При коротком замыкании генератора на обмотке 8 также нет напряжения, и выходной сигнал усилительного элемента 2 не поступает на исполнительный орган 4. Во время эрозионного процесса периодически на выходе генератора изменяется уровень напряжения. С той же периодичностью ток через обмотку 10 прерывается (когда напряжение на генераторе 15 меньще напряжения источника 13) и на обмотке 8 появляются импульсы напряжения. После пик-детектора 7 выпрямленное напряжение запирает ключевой элемент б и на исполнительный орган 4 поступает напряжение с усилительного элемента 2. Таким образом, устройство компенсирует дрейф привода только во время работы, не препятствуя перемещениям привода при коротком замыкании электродов и на холостом ходу. Компенсация дрейфа нуля устраняет отклонение подачи привода от положения, соответствующего оптимальному режиму обработки, что позволяет полностью автоматизировать процесс. Уменьшение количества коротких замыканий увеличивает производительность процесса и уменьшает износ электрода. Формула изобретения 1.Устройство для электроэрозионной обработки на копировально-прошивочных станках с гидроприводом рабочей подачи, включающее схемы сравнения рабочего, эквивалентного состоянию межэлектродного промежутка, и эталонного сигналов и исполнительный орган регулятора подачи, отличающееся тем, что, с целью увеличения производительности и уменьшения износа электрода-инструмента, оно снабжено усилителем, усилительным элементом и блоком наличия эрозионного процесса, причем усилитель подключена выходу схемы сравнения рабочего и эталонного сигналов, а выход его, зашунтированный блоком наличия эрозионного процесса - к усилительному элементу, связанному с исполнительным органом. 2.Устройство по п. 1, отличающееся тем, что блок наличия эрозионного процесса выполнен из ключевых элементов, пикдетектора, разделительного трансформатора, двух резисторов и источника постоянного напряжения и диода, при этом ключевые элементы подключены к пик-детектору, соединенному со вторичной обмоткой трансформатора, причем первичная обмотка трансформатора включена в цепь из последовательно соединенных резисторов и источника постоянного напряжения, а к общей точке резисторов и одной из клемм источника постоянного напряжения через диод подключен межэлектродный промежуток.

Источники информации, принятые во внимание при экспертизе I. Станок электроэрозионный копировально-прошивочный координатный особо высокой точности. Мод 4 D 722А. Руководство по эксплуатации 0.38.00.00.Q7.01.P31. Каунас, 1977.

Авторы

Даты

1982-08-23—Публикация

1980-11-03—Подача