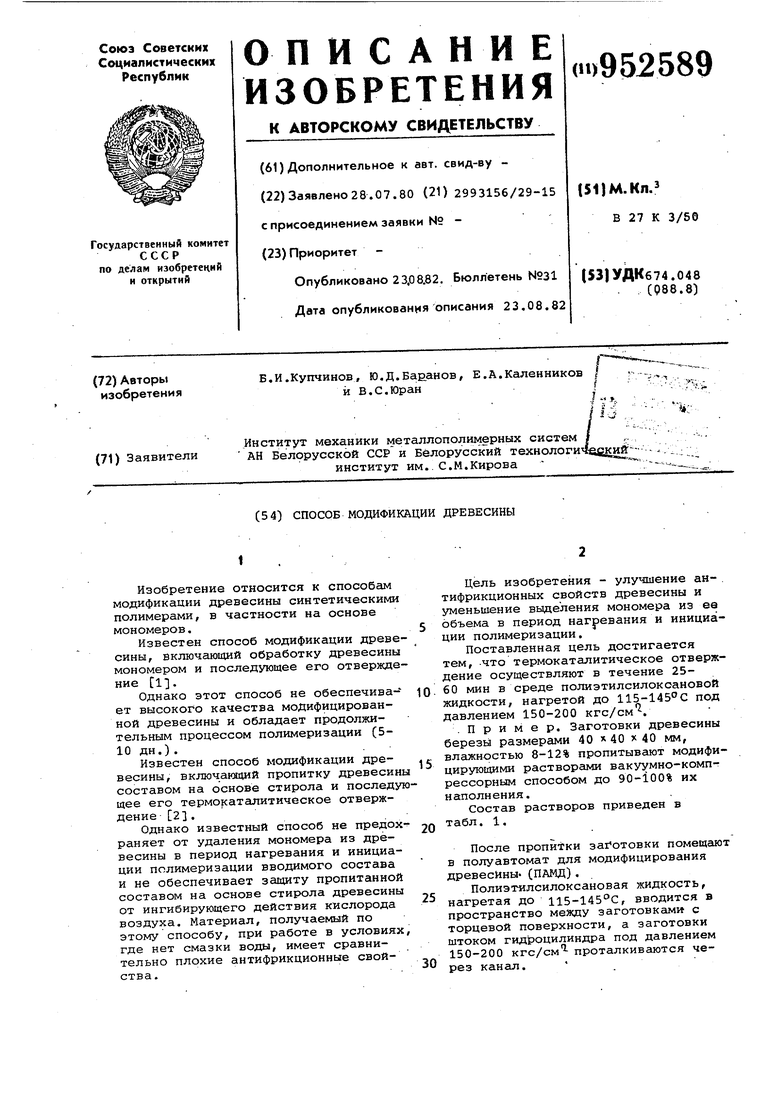

Изобретение относится к способам модификации древесины синтетическими полимерами, в частности на основе мономеров. Известен способ модификации древе сины, включающий обработку древесины мономером и последующее его отвержде ние 1. Однако этот способ не обеспечивает высокого качества модифицированной древесины и обладает продолжительным процессом полимеризации (510 дн.).. Известен способ модификации древесины, включакяций пропитку древесин составом на основе стирола и последу щее его термо| аталитическое отверждение 2. Однако известный способ не предок раннет от удаления мономера из древесины в период нагревания и инициации полимеризации вводимого состава и не обеспечивает защиту пропитанной составом на основе стирола древесины от ингибирующего действия кислорода воздуха. Материал, получаемый по этому способу, при работе в условиях где нет смазки воды, имеет сравнительно плохие антифрикционные свойства. Цель изобретения - улучшение ан- . тифрикционных свойств древесины и уменьшение выделения мономера из еа объема в период нагревания и инициации полимеризации. Поставленная цель достигается тем, .что термокаталитическое отверждение осуществляют в течение 2560 мин в среде полиэтилсилоксановой жидкости, нагретой до 115-145°С под давлением 150-200 кгс/см. .Пример. Заготовки древесины березы размерами 40 «40 х40 мм, влажностью 8-12% пропитывают модифицирующими растворами вакуумно-компрессорным способом до 90-100% их наполнения. Состав растворов приведен в табл. 1. После пропитки заготовки помещают в полуавтомат для модифицирования древесины- (ПАНД). Полиэтилсилоксановая жидкость, нагретая до 115-145С, вводится в пространство между заготовкс1ми с торцевой поверхности, а заготовки штоком гидроцилиндра под давлением 150-200 кгс/см проталкиваются через канал.

Таким образом, изобретение позволяет улучшить антифрикционные свойства модифицированной древесины, а также способствует ограничению выделения стирола из древесины в период нагревания и инициации процесса поли1 еризации состава.

По мере продвижения заготовок по каналу, сечение которого уменьшается, осуществляется их наполнение нагретой жидкостью и включается процесс полимеризации состава в объеме древесины.

С момента введения в заготовки нагретой полиэтилсилоксанрвой жидкости (зона уплотнения полуавтомата) их выдерживают в среде этой жидкости под давлением 150-200 нгс/см

в течение 25-60 мин при 115-145 0 (зона стабилизации), а затем постепенно охлаждают и проталкивают из зоны.

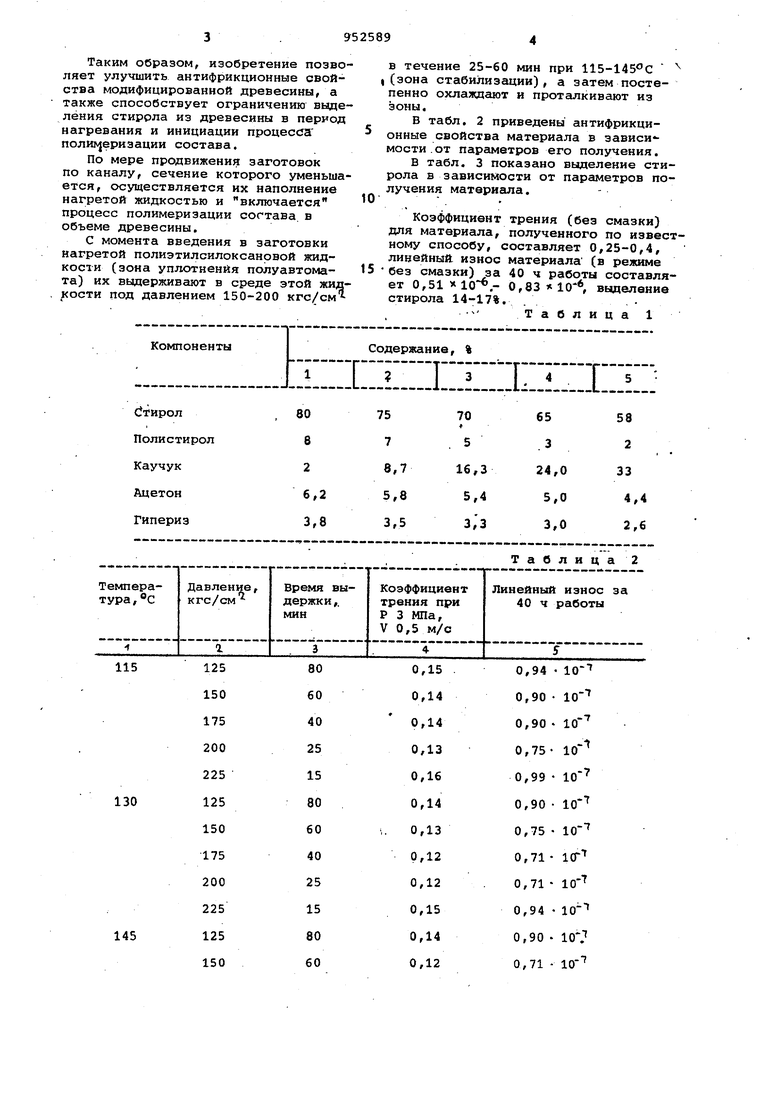

В табл. 2 приведены антифрикционные свойства материала в зависимости, от параметров его получения.

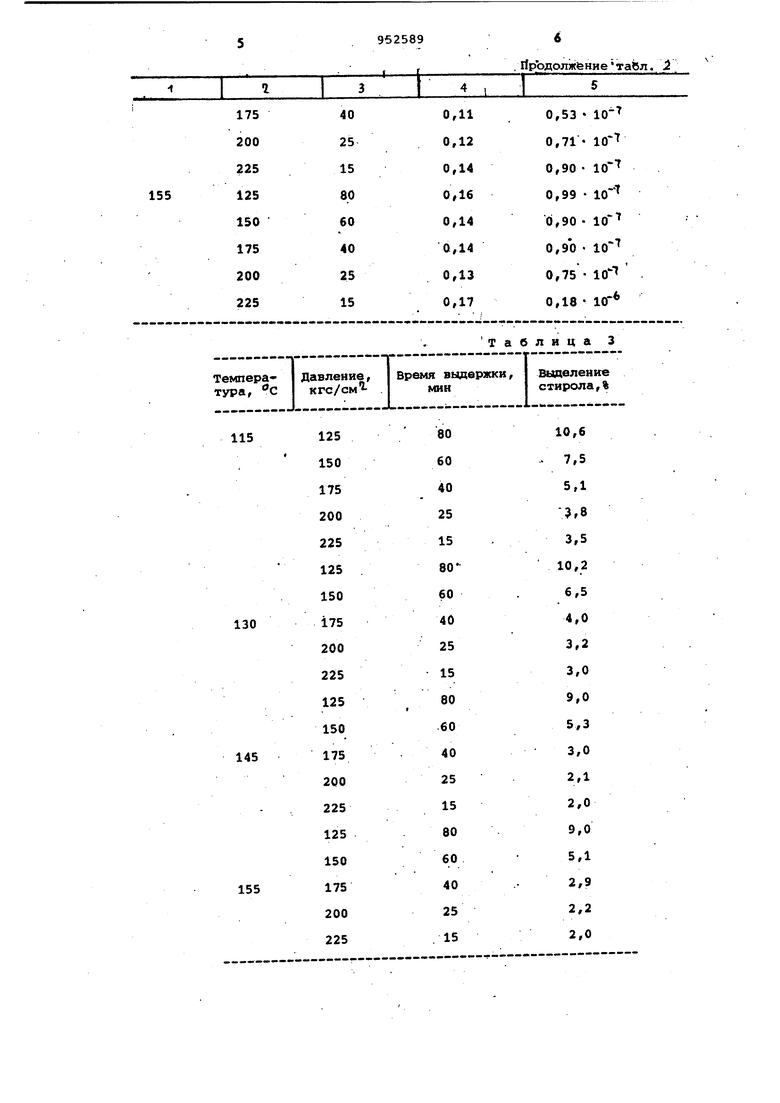

В табл. 3 показано выделение стирола в зависимости от параметров получения материала.

Коэффициент трения (без смазки) для материала, полученного по известному способу, составляет 0,25-0,4, линейный износ материала (в режиме без смазки) за 40ч работы составляет 0,.- 0,, выделение стирола 14-17%. .,

- Таблица 1

175

40 25 15 80 60 40 25 15 200 225

55 125 150 175 200 225

ПродолжениетаСл.2

0,53 10 0,71 lOf 0,90

ял

0,99 10 6,90 Ю 0,90 0,75 lO 0,18 10

таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки древесины и состав для ее пропитки | 1982 |

|

SU1130472A1 |

| Способ модификации древесины | 1981 |

|

SU971654A1 |

| Способ изготовления модифицированной древесины | 1982 |

|

SU1105311A1 |

| Способ модификации древесины | 1979 |

|

SU808278A1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2067928C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2362671C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU424361A3 |

| Способ модификации древесины | 2021 |

|

RU2764926C1 |

| Способ модификации древесины | 2021 |

|

RU2764924C1 |

| Способ модификации древесины | 2021 |

|

RU2764925C1 |

125

150

175

200

225

125

150

175

200

225

125

150

175

200

225

125

150

175

200

225

10,6 .. 7,5 5,1 ,8 3,5 10,2 6,5 4,0 3,2 3,0 9,0 5,3 3,0 2,1 2,0 9,0 5,1 2,9 2,2 2,0

Формула изобретения

Способ модификации древесины, включакяций .пропитку древесины составом на основе стирола и последующее его термокаталитическое отверждение, отличающийся тем, что, с. целью улучшения антифрикционных свойств древесины и уменьшения выделения мономера из ее объег а в период нагревания и инициации полимеризации, термокаталитическое отверждение осуществляют в течение 25-60 мин.в среде полиэтилсилоксановой жидкости, нагретой до 115-145 с под давлением 150-200 кгс/см.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-07-28—Подача