Изобретение относится к целлюлозно-бумсйсной промьпиленности и касается способов приготовления сульфатного варочного раствора. Известен способ приготовления сульфатного варочного раствора, вклю чающий растворение сульфатного плава в отработанном сульфитном щелоке на «атриевом или кальциевом основании. Далее приготовленный зеленый щелок каустизируют и получают щелок для сульфатной варки lj . Недостатками этого способа явля-. ются замедление отстаивания шлама в процессе каустизации и ухудшение про NUBKH шпама на фильтре. Известен способ приготовления сульфатного варочного раствора,включающий сжигание упаренного черного щелока, растворение плава в водной среде, отстаивание полученного зеленого щелока, его каустизадию, отстаи вание каустизационного шлама, отделение полученного раствора и промывки шлама в водной среде с последующим возвращением отработанной промыв ной жидкости на растворение плава L2j Недостатками этого способа являются медленное отстаивание каустизационного ишама и большой расход свежей воды на приготовление расг твора. Цель изобретения - ускорение процесса и повышение его экономичности. Цель достигается тем, что в качестве водной среды при растворении плава и промывке шлама используют сточную воду производства древесноволокнистых плит (ДВП) мокрого формования, имеющую биохимическое потребление кислорода ВПК 300-1000 мг и химическое потребление кислорода 1000-14000 мг О2/Л. Сущность способа заключается в следующем. Каустизационный шлам, отделенный от варочного раствора, разбавляют сточной водой производства ДВП и затем промывают на фильтре. Часть взвешенных веществ/ содержащихся в сточной воде, задерживается при фильтрации шлама и направляется вместе с ним в известерегенерационную печь. Фильтрат подают на растворение сульфатного плава. Полученный зеленыйЬделок подвергают отстаиванию и затем проводят каустизацию. После завершения процесса осуществляют отстаивание каустизационного шлама.

По сравнению с известным способом процесс осаждения шлама проходит интенсивнее. Это связано с тем, что взвешенные вещества и гемицеллюлозы, соддержащиеся в сточной воде производства ДВП, служат центрами кристаллизации карбоната кальция. Быстрое образование кристаллов и их укрупнение приводит к ускорению отстаивания шла ма. В результате сокращается продолжительвость приготовления варочного раствора.

Полученный сульфатный варочный раствор отделяют от шлама и направляют на варку. Часть сухих веществ СТОЧНОЙ - воды, содержащихся в варочном растворе,после варки остается в черном щелоке и регенерируется по обычной технологии. Другую часть сухих веществ утилизируют вместе с каустизационным шламом. Шлам снова растворяют в сточной воде производства ДВП, и производственный цикл повторяется.

Пример 1. Каустизационный шлам Архангельского ЦБК разбавили и промыли сточной водой цеха ДВП. Сточная вода 1 имела следующие характеристики: биохимическое потребление кислорода БПК 300 мг О2/л и химическое потребление кислорода ХПК 1000 мг О2/Л. В полученной промывной воде растворили сухой сульфатный плав, взятый на Архангельском ЦБК. Приготовленный таким образом зеленый щелок имеет плотность

1,19 г/см, содержание общей щелочи 137,6 г/л в ед. , активной щелочи 26,0 г/л в ед. RajO. После отстаивания зеленого щелока проводят каустизацию негашеной известью при температуре окало в течение 1,5 ч. Расход извести - 110% от теоретического. Затем проводят отстаивание каустизационного шлама, представляющего собой, в основном, карбонат кальция. Скорость осаждения шлама определяют в цилиндре с делениями. Через 30 мин отстаивания объем осадка составляет 34%, через 2 ч - 32% от общего объема суспензии.

5

Далее осветленный белый щелок отделяют от осадка и анализируют по стандартным методикам. Он имеет плотность 1,18 г/см, содержание общей щелочи 127,0 г/л, активной щелочи.

0 105,0 г/л в ед. NajO. Степень каустизации равна 85,7%.

Полученный варочный раствор используют для сульфатной варки сосновой щепы лабораторного приготовления. Рас5ход активной щелочи - 20 ,6% вед. , гидромодуль варки 4:1. Режим варки: подъем температуры с 20 до 2,5 ч, варка при - 2 ч.

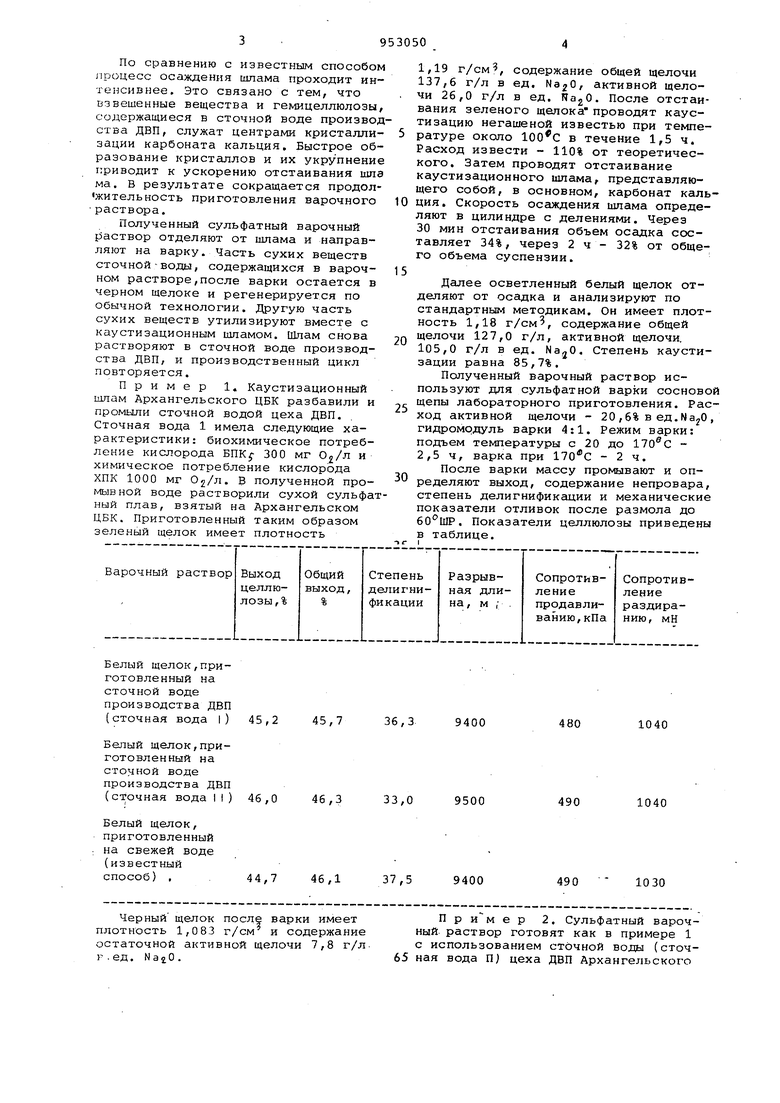

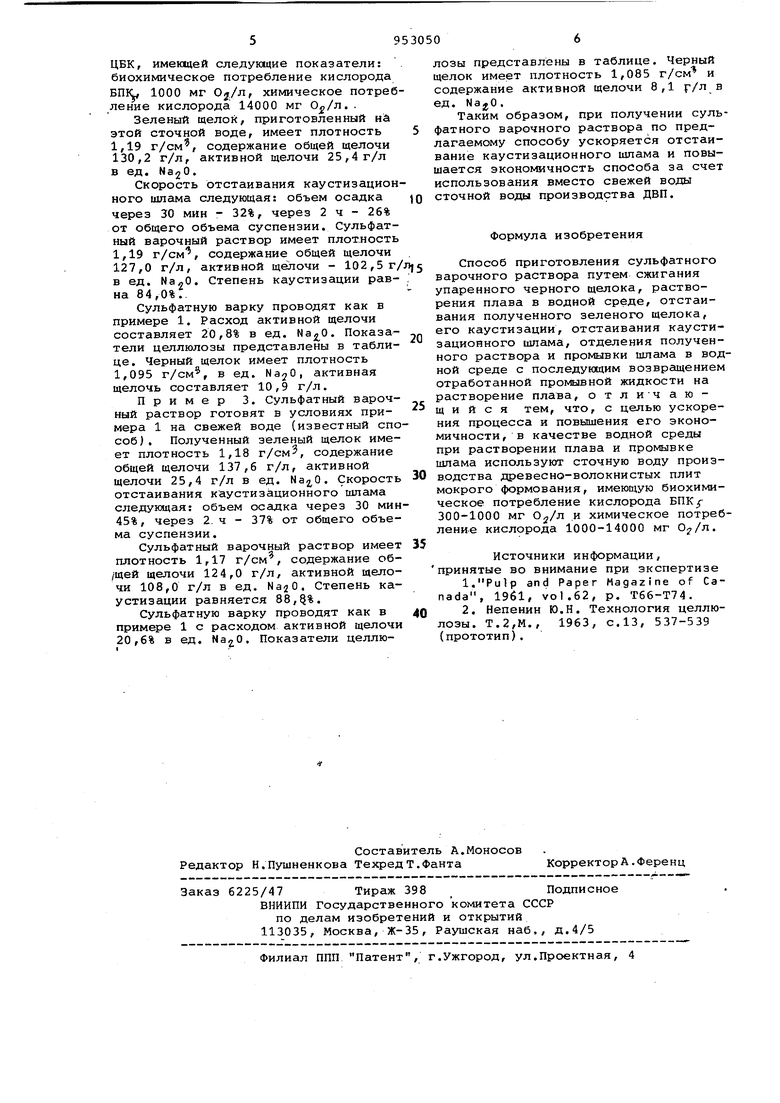

После варки массу промывают и оп0ределяют выход, содержание непровара, степень делигкификадии и механические показатели отливок после размола до . Показатели целлюлозы приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления щелочного варочного раствора для получения целлюлозосодержащего волокнистого полуфабриката | 1978 |

|

SU1043215A1 |

| СПОСОБ ПРОМЫВКИ КАУСТИЗАЦИОННОГО ШЛАМА КРЕПКОГО БЕЛОГО ЩЕЛОКА | 2000 |

|

RU2167969C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ ИЗ ОТРАБОТАННЫХ ЩЕЛОКОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2015236C1 |

| Способ замкнутого водооборота целлюлозно-картонного производства | 1989 |

|

SU1773270A3 |

| СПОСОБ ЗАМКНУТОГО ВОДООБОРОТА ПРОИЗВОДСТВА НЕБЕЛЕНОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ И КАРТОНА | 1999 |

|

RU2158328C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛОГО ЩЕЛОКА ДЛЯ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2042003C1 |

| Способ получения белого щелока для производства сульфатной целлюлозы | 1980 |

|

SU937581A1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU903417A1 |

| ПОВЫШЕНИЕ ЯРКОСТИ ПРОДУКТА КАУСТИЗАЦИИ ИЗВЕСТИ ПОСРЕДСТВОМ ПРЕДВАРИТЕЛЬНОГО ГАШЕНИЯ | 2011 |

|

RU2583019C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНЫХ ЩЕЛОКОВ ПРОИЗВОДСТВА СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2032011C1 |

Белый щелок,приготовленный на сточной воде производства ДВП (сточная вода |)

Белый щелок,приготовленный на сточной воде производства ДВП (сточная вода II)

Белый щелок,

приготовленный

на свежей воде

(известный

способ) ,

Черный щелок после варки имеет плотность 1,083 г/см и содержание остаточной активной щелочи 7,8 г/яг . ед. N а О .

1040

480

36,3 9400

33,0 9500

1040

490

1030

37,5 9400

490

П р е р 2. Сульфатный варочный раствор готовят как в примере 1 с использованием сточной воды (сточная вода П) цеха ДВП Архангельского ЦБК, имеквдей следующие показатели: биохимическое потребление кислорода БП1 1000 мг Oj/л, химическое потреб ление кислорода 14000 мг . . Зеленый щелок, приготовленный ни этой сточной воде, имеет плотность 1,19 г/см, содержание общей щелочи 130,2 г/л, активной щелочи 25,4 г/л в ед. N а 2 О . Скорость отстаивания каустизацион ного шлама следующая: объем осадка через 30 мин - 32%, через 2 ч - 26% от общего объема суспензии. Сульфатный варочный раствор имеет плотность 1,19 г/см, содержание общей щелочи 127,0 г/л, активной щелочи - 102,5г/ в ед. МЭйС. Степень каустизации равна 84,0%. Сульфатную варку проводят как в примере 1. Расход активной щелочи составляет 20,8% в ед. . Показатели целлюлозы представлены в таблице. Черный щелок имеет плотность 1,095 г/см, в ед. Na/pO, активная щелочь составляет 10,9 г/л. Пример 3. Сульфатный варочный раствор готовят в условиях примера 1 на свежей воде (известный спо соб) . Полученный зеленый щелок имеет плотность 1,18 г/см, содержание общей щелочи 137,6 г/л, активной щелочи 25,4 г/л в ед. Na2,0. Скорость отстаивания каустизационного шлама следующая: объем осадка через 30 мин 45%, через 2. ч - 37% от общего объема суспензии. Сульфатный варочный раствор шлеет плотность 1,17 г/см, содержание об/щей щелочи 124,0 г/л, активной щелочи 108,0 г/л в ед. NajO. Степень каустизации равняется 88,5%. Сульфатную варку проводят как в примере 1 с расходом активной щелочи 20,6% в ед. . Показатели целлюлозы представлены в таблице. Черный щелок имеет плотность 1,085 г/см и содержание активной щелочи 8,1 /п в ед. NajjO. Таким образом, при получении сульфатного варочного раствора по предлагаемому способу ускоряется отстаивание каустизационного шлама и повышается экономичность способа за счет использования вместо свежей воды сточной воды производства ДВП. Формула изобретения Способ приготовления сульфатного варочного раствора путем сжигания упаренного черного щелока, растворения плава в водной среде, отстаивания полученного зеленого щелока, его каустизации, отстаивания каустизационного шлама, отделения полученного раствора и промывки шлама в водной среде с последующим возвращением отработанной промывной жидкости на растворение плава, о тл ич аю щ и и с я тем, что, с целью ускорения процесса и повышения его экономичности, в качестве водной среды при растворении плава и промывке шлама используют сточную воду производства древесно-волокнистых плит мокрого формования, имеющую биохимическое потребление кислорода БПК 300-1000 мг и химическое потребление кислорода 1000-14000 мг . Источники информации, принятые во внимание при экспертизе l.Pulp and Paper Magazine of Canada, 1961, vol.62, p. T66-T74. 2. Непенин Ю.Н. Технология целлюлозы. Т.2,М., 1963, с.13, 537-539 (прототип).

Авторы

Даты

1982-08-23—Публикация

1980-11-04—Подача