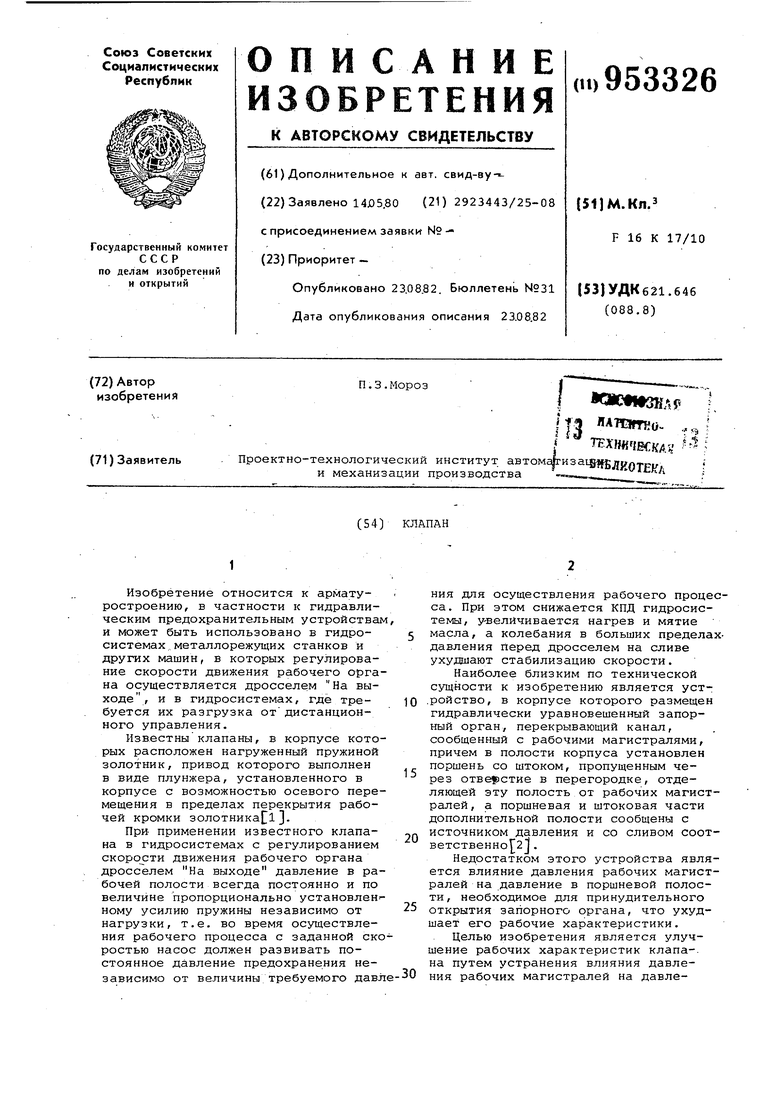

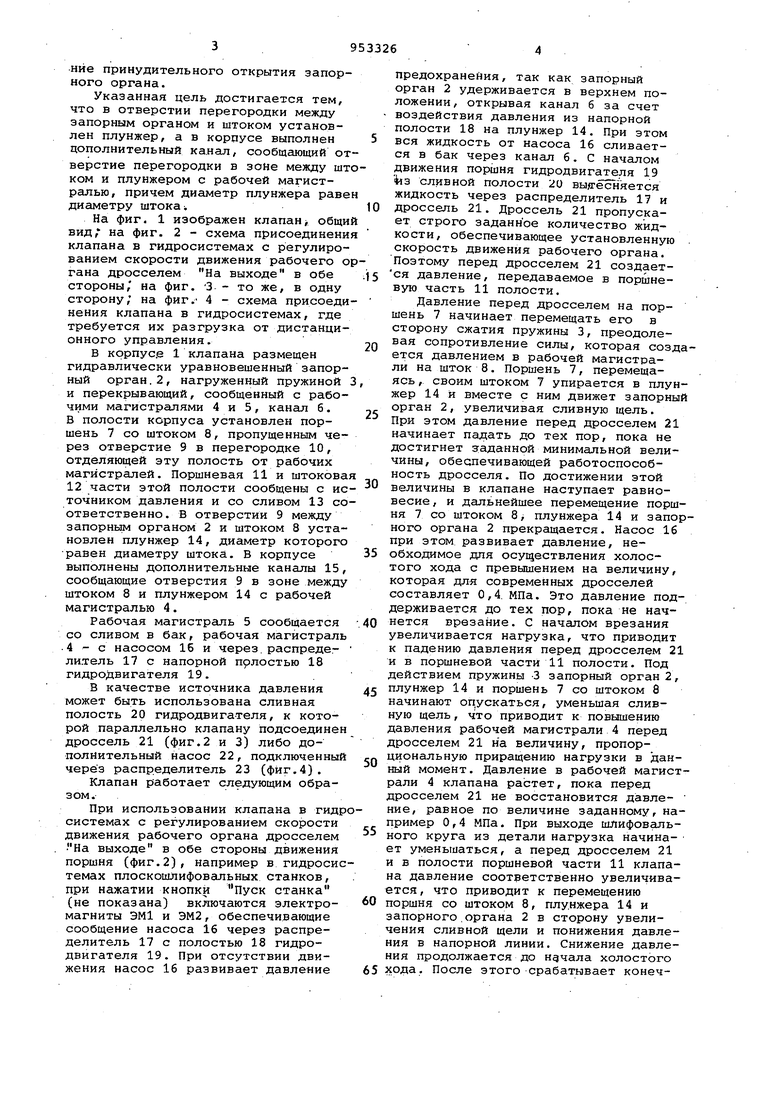

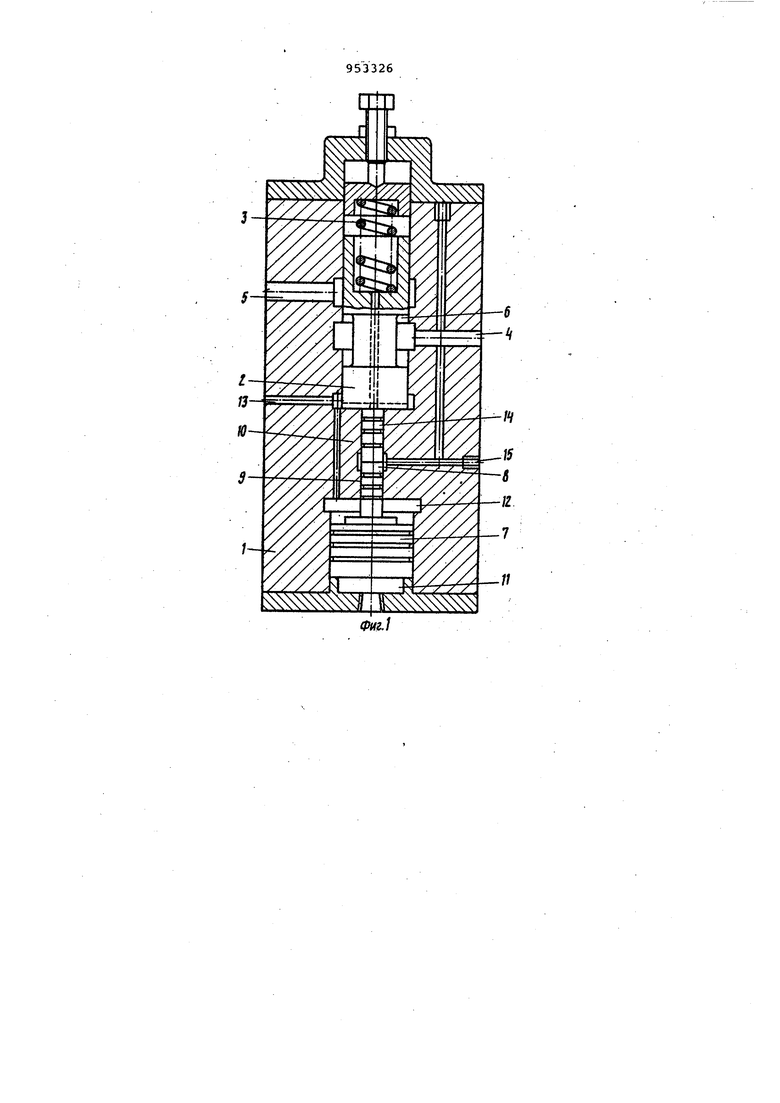

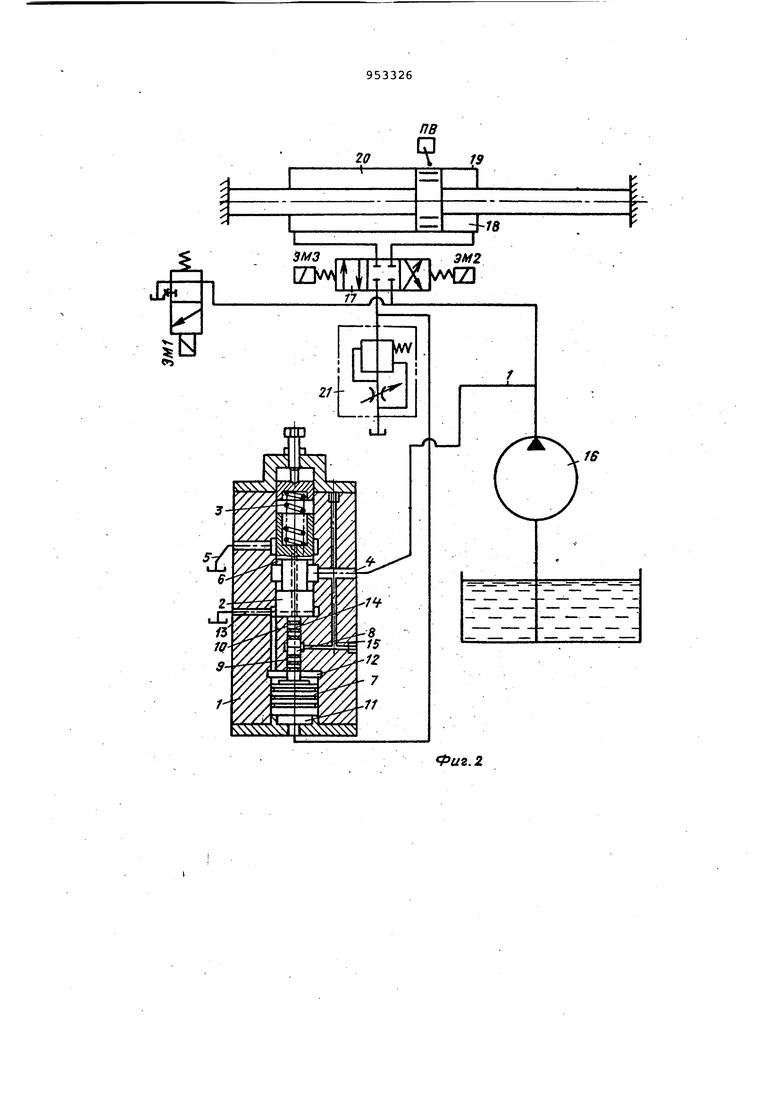

Изобретение относится к арматуростроению, в частности к гидравлическим предохранительным устройства и может быть использовано в гидросистемах металлорежущих станков и других машин, в которых регулирование скорости движения рабочего орга на осуществляется дросселем На выходе , и в гидросистемах, где требуется их разгрузка отдистанционного управления. Известныклапаны, в корпусе кото рых расположен нагруженный пружиной золотник, привод которого выполнен в виде плунжера, установленного в корпусе с возможностью осевого пере мещения в пределах перекрытия рабочей кромки золотника 1J. При- применении известного клапана в гидросистемах с регулированием скорости движения рабочего органа дросселем На выходе давление в ра бочей полости всегда постоянно и по величине пропорционально установлен ному усилию пружины независимо от нагрузки, т.е. во время осуществления рабочего процесса с заданной ск ростью насос должен развивать постоянное давление предохранения независимо от величины требуемого дав ния для осуществления рабочего процесса . При этом снижается КПД гидросистемы, у-величивается нагрев и мятие масла, а колебания в больших пределахдавления перед дросселем на сливе ухудшают стабилизацию скорости. Наиболее близким по технической сущности к изобретению является уст.ройство, в корпусе которого размещен гидравлически уравновешенный запорный орган, перекрывающий канал, сообщенный с рабочими магистралями, причем в полости корпуса установлен поршень со штоком, пропущенным через отве)стие в перегородке, отделяющей эту полость от рабочих магистралей, а поршневая и штоковая части дополнительной полости сообщены с источником давления и со сливом соответственно 2. Недостатком этого устройства является влияние давления рабочих магистралей на давление в поршневой полости, необходимое для принудительного открытия запорного органа, что ухудшает его рабочие характеристики. Целью изобретения является улучшение рабочих характеристик клапа-. на путем устранения влияния давления рабочих магистралей на давленйе принудительного открытия запорного органа. Указанная цель достигается тем, что в отверстии перегородки между запорным органом и штоком установлен плунжер, а в корпусе выполнен дополнительный канал, сообщающий от верстие перегородки в зоне между шт ком и плунжером с рабочей магистралью, причем диаметр плунжера раве диаметру штока , На фиг. 1 изображен клапан общи вид, на фиг. 2 - схема присоединени клапана в гидросистемах с регулированием скорости движения рабочего о гана дросселем На выходе в обе стороны, на фиг. 3 - то же, в одну сторону, на фиг . 4 - схема присоеди нения клапана в гидросистемах, где требуется их разгрузка от дистанционного управления. В корпусе 1 клапана размещен гидравлически уравновешенный запорный орган.2, нагруженный пружиной и перекрывающий, сообщенный с рабочими магистралями 4 и 5, канал б. В полости корпуса установлен поршень 7 со штоком 8, пропущенным через отверстие 9 в перегородке 10, отделяющей эту полость от рабочих магистралей. Поршневая 11 и штокова 12 части этой полости сообщены с ис точником давления и со сливом 13 со ответственно. В отверстии 9 между запорньм органом 2 и штоком 8 установлен плунжер 14, диаметр которого равен диаметру штока. В корпусе выполнены дополнительные каналы 15 сообщающие отверстия 9 в зоне между штоком 8 и плунжером 14 с рабочей магистралью 4. Рабочая магистраль 5 сообщается со сливом в бак, рабочая магистраль .4 - с насосом 16 и через, распредели.тель 17 с напорной ирлостью 18 гидродвигателя 19.. В качестве источника давления может быть использована сливная полость 20 гидродвигателя, к которой параллельно клапану подсоедине дроссель 21 (фиг.2 и 3) либо дополнительный насос 22, подключенный через распределитель 23 (фиг.4). Клапан работает следующим образом. При использовании клапана в гид системах с регулированием скорости движения рабочего органа дросселем На выходе в обе стороны движения поршня (фиг.2), например в гидроси темах плоскошлифовальных станков, при нажатии кнопки Пуск станка (не показана) включаются электромагниты ЭМ1 и ЭМ2, обеспечивающие сообщение насоса 16 через распределитель 17 с полостью 18 гидродвигателя 19. При отсутствии движения насос 16 развивает давление предохранения, так как запорный орган 2 удерживается в верхнем положении, открывая канал 6 за счет воздействия давления из напорной полости 18 на плунжер 14. При этом вся жидкость от насоса 16 сливается в бак через канал 6. С началом движения поршня гидродвигателя 19 ij3 сливной полости 20 вытесняется жидкость через распределитель 17 и дроссель 21. Дроссель 21 пропускает строго заданное количество жидкости, обеспечивающее установленную . скорость движения рабочего органа. Поэтому перед дросселем 21 создается давление, передаваемое в поршневую часть 11 полости. Давление перед дросселем на поршень 7 начинает перемещать его в сторону сжатия пружины 3, преодолевая сопротивление силы, которая создается давлением в рабочей магистрали на шток 8. Поршень 7, перемещаясь , своим штоком 7 упирается в плунжер 14 и вместе с ним движет запорный орган 2, увеличивая сливную щель. При этом давление перед дросселем 21 начинает падать до тех пор, пока не достигнет з:аданной минимальной величины, обеспечивающей работоспособность дросселя. По достижении этой величины в клапане наступает равновесие , и дальнейшее перемещение поршня 7 со штоком 8, плунжера 14 и запорного органа 2 прекращается. Насос 16 при этом развивает давление, необходимое для осуществления холостого хода с превышением на величину, которая дл-я современных дросселей составляет 0,4. МПа. Это давление поддерживается до тех пор, пока не начнется врезание. С началом врезания увеличивается нагрузка, что приводит к падению давления перед дросселем 21 и в поршневой части 11 полости. Под действием пружины -3 запорный орган 2, плунжер 14 и поршень 7 со штоком 8 начинают опускаться, уменьшая сливную щель, что приводит к повышению давления рабочей магистрали 4 перед дросселем 21 на величину, пропорциональную приращению нагрузки в данный момент. Давление в рабочей магистрали 4 клапана растет, пока перед дросселем 21 не восстановится давле- ние, равное по величине заданному, например 0,4 МПа. При выходе шлифовального круга из детали нагрузка начинает уменьшаться, а перед дросселем 21 и в полости поршневой части 11 клапана давление соответственно увеличивается, что приводит к перемещению поршня со штоком 8, плунжера 14 и запорного.органа 2 в сторону увеличения сливной щели и понижения давления в напорной линии. Снижение давления продолжается до начала холостого хода. После этого срабатывает конечный выключатель ПВ, который выключает электромагнит ЭМ2 -и включает электромагнит ЭМЗ. Давление в рабочей магистрали 4 повышается до давлния предохранения. С началом движе(ния цикл повторяется. Процесс этот можно будет многократно повторять д пол.ного завершения работы.

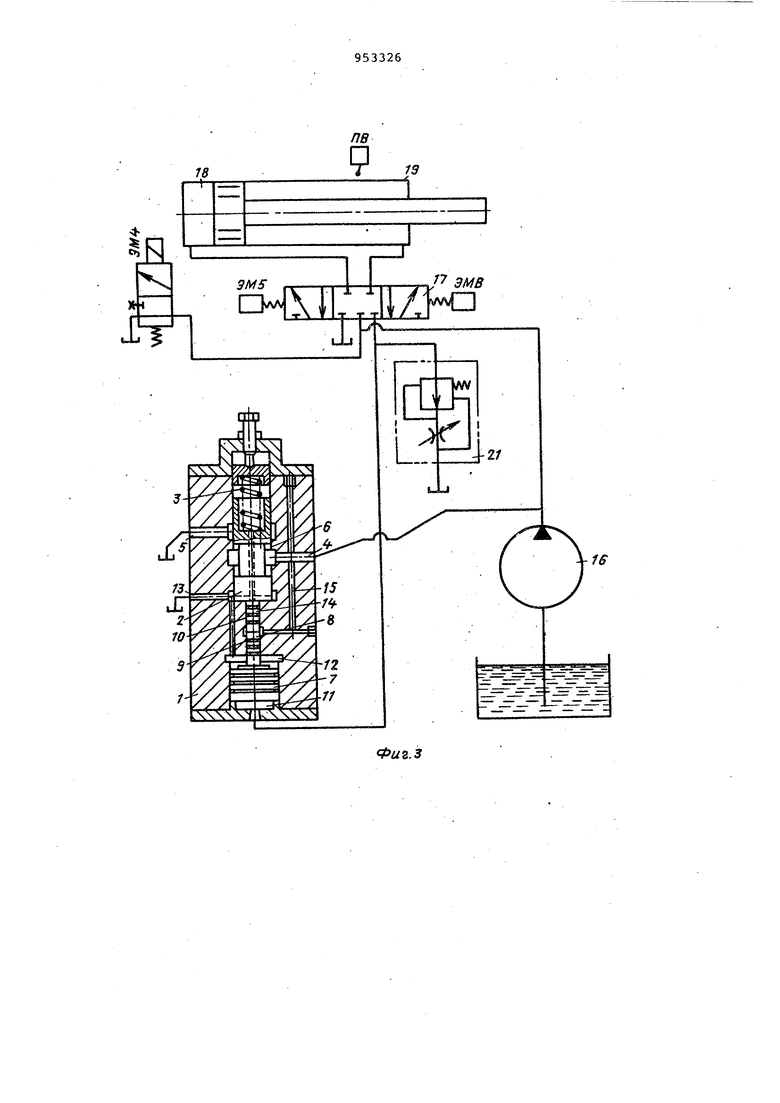

При работе клапана в гидросистемах с регулированием скорости движения рабочего органа дросселем Н выходе только в одну сторону (фиг. например в гидросистемах фрезерных станков, при нажатии кнопки Пуск станка (не показано) включаются электромагниты ЭМ4 и ЭМ5. При этом насос 16 соединяется через распределитель 17 с, полостью 18 гидродвигателя 19. Работа клапана при осущевлении рабочего процесса аналогична работе в гидросистемах с регулированием скорости движения рабочего органа дросселем На выходе в обе стороны. Различие состоит: в том, что при обратном ходе, когда жидкость вытесняется на слив из полости 18 гидродвигателя 19, она минует дроссель 21, так как в этом случае распределитель 17 имеет два раздельных слива. При этом стол станка возвращается с максимальной скоростью, определяемой производительностью насоса 16. Давление,которое должен развивать насос 16, равно давлению холостого хода. Через клапан жидкость в бак сливается только в случае перегрузки гидросистемы.

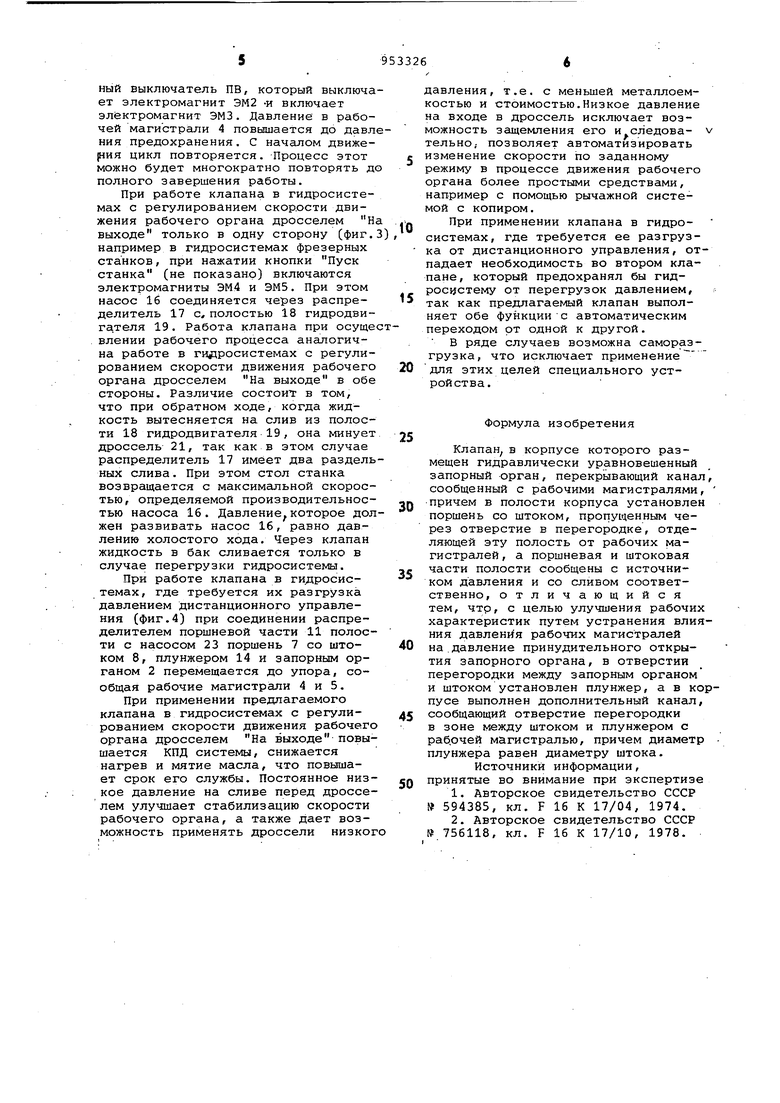

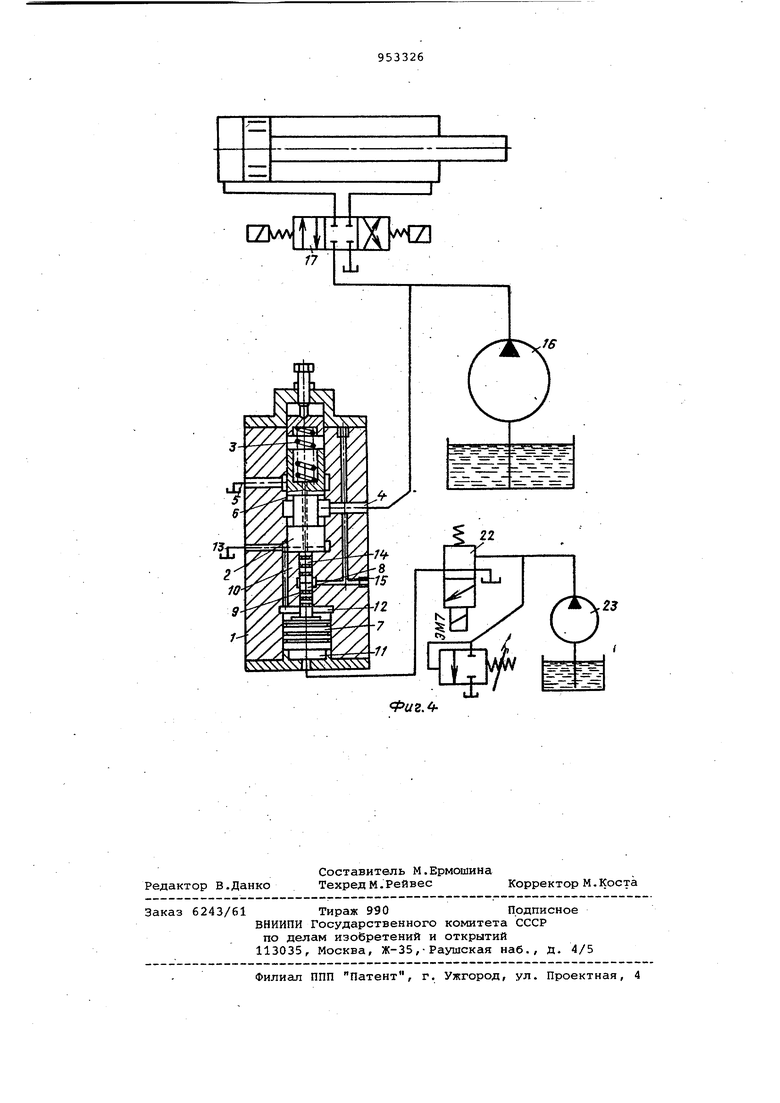

При работе клапана в гидросистемах, где требуется их разгрузка давлением дистанционного управления (фиг.4) при соединении распределителем поршневой части 11 полости с насосом 23 поршень 7 со штоком 8, плунжером 14 и запорным органом 2 перемещается до упора, сообщая рабочие магистрали 4 и 5.

При применении предлагаемого клапана в гидросистемах с регулированием скорости движения рабочего органа дросселем На выходе повышается КПД системы, снижается нагрев и мятие масла, что повышает срок его службы. Постоянное низкое давление на сливе перед дросселем улучшает стабилизацию скорости рабочего органа, а также дает возможность применять дроссели низког

давления, т.е. с меньшей металлоемкостью и стоимостью.Низкое давление на входе в дроссель исключает возможность защемления его и следова- v тельно; позволяет автоматизировать изменение скорости по заданному режиму в процессе движения рабочего органа более простыми средствами, например с помощью рычажной системой с копиром.

При применении клапана в гидро0системах, где требуется ее разгрузка от дистанционного управления, отпадает необходимость во втором клапане, который предохранял бы гидросистему от перегрузок давлением,

5 так как предлагаег ый клапан выполняет обе функции с автоматическим переходом от одной к другой. В ряде случаев возможна саморазгрузка, что исключает применение

0 для этих целей специального устройства.

Формула изобретения

5

Клапан, в корпусе которого размещен гидравлически уравновешенный запорный орган, перекрывающий канал, сообщенный с рабочими магистралями, причем в полости корпуса установлен

D поршень со штоком, пропущенным через отверстие в перегородке, отделяющей эту полость от рабочих магистралей , а поршневая и штоковая части полости сообщены с источни5ком давления и со сливом соответственно, отличающийся тем, чтр, с целью улучшения рабочих характеристик путем устранения влияния давления рабочих магистралей

0 на.давление принудительного открытия запорного органа, в отверстии перегородки между запорным органом и штоком установлен плунжер, а в корпусе выполнен дополнительный канал, сообщающий отверстие перегородки

5 в зоне между штоком и плунжером с раб.очей магистралью, причем диаметр плунжера равен диаметру штока.

Источники информации, принятые во внимание при экспертизе

0

1.Авторское свидетельство СССР 594385, кл. F 16 К 17/04, 1974.

2.Авторское свидетельство СССР № 756118, кл. F 16 К 17/10, 1978.

ПВ

Ч

1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| Комбинированный клапан | 1980 |

|

SU905566A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА | 1992 |

|

RU2031259C1 |

| ГИДРОПРИВОД ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 2001 |

|

RU2211966C1 |

| Гидросистема управления дифференциальным цилиндром | 1979 |

|

SU918582A1 |

| Гидропривод грузоподъемной машины | 1979 |

|

SU889807A1 |

| Гидропривод | 1973 |

|

SU561814A1 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС И ГИДРАВЛИЧЕСКАЯ ТРАНСМИССИЯ ТРАНСПОРТНОГО СРЕДСТВА С АКСИАЛЬНО-ПОРШНЕВЫМ НАСОСОМ | 2000 |

|

RU2172428C1 |

| ГИДРОСИСТЕМА УПРАВЛЕНИЯ РАБОЧИМИ ОРГАНАМИ ШПАЛОПОДБИВОЧНОГО УСТРОЙСТВА | 1991 |

|

RU2020196C1 |

Фиг. 2

18 Is

9

13

Фиг.з /7 ЭМВ i/ 0

Авторы

Даты

1982-08-23—Публикация

1980-05-14—Подача