Изобретение относится к подготовке железорушшго сырья в черной металлургии, а к устройствам обжиговых машин конвейерного типа. Наиболее близким к предлагаемому . по технической сущности и достигаемому результату является отопительный горн обжиговых конвейерных машин, содержащий топливосжигаюцие устройства с пламенной трубой, продольные ограничительные стены, разделительные перегородки и амбразуры для ввода горячего теплоносителя в низкотемпературных и высокотемпературных камерах ,i-, Недостатками известного устройства яв ляются:установка горелок на своде горна, i что усложняет ее эксплуатацию и ремонт, а также существенно понижает механическую стойкость кладки горна, в результате этого падает КИПО обжигового оборудсеани51; сжигание топлива в рабочем объеме горна и, как следствие, перегрев участков слоя, расположенного под горелками, что приводит к ухудшению качества готовой процукдт и снижению удельной производительности обжигового оборудования; отдача тепла излучением от горящего факела к кладке горна, что обусловливает ее локальные перегревы; неойхош - мость установки значительного количества сводовых горелок (для относительно равномерного нагреЬа всей площади слоя окатышей) небольшой модности, что существенно усложняет консгрукщ1ю агрегата. Целью изобретения является устранение перечисленных недостатков, повышение равномерности тепловой обработки слоя и снижения удельного расхода топлива на процесс. Поставленная цель достигается тем. , что в отопительном горне обжиго&ых конвейерных машин, содержащем топливосжигающие устройства с пламенной тру- бой, свод, продольные ограничительные станки, разделительные перегородки и амбразуры для ввода горячего теплоносителя в низкотемпературных и высокотемпературных камерах, суммарное выходное сечение амбрадур для ввода геплоносителя в ннзкотемггерагурньп : и высокогемперагуриых камерах вьтолненр соогвегсгвенно равным 0,03-0,07 и 0,05-0,10 ог площаш проаольных стенок сбответствующей камеры горна, а циаметр противоположных амбразур в низкотемпературных и вьюокотемпературных камерах соответственно С1х:т,авляет 0,15-0,25 и 0,2ОО,ЗО ширины горна, при этом расстояние по осям межцу соседними амбразурами (по осям) составляет 0,95-1,35 шири-, ны горна.

Современные обжиговые конвейерные машины оборудованы бокшыми топливосжигающими ycTpoitoTBaMH, однотипными для всех технологических зш (за исключением камеры сушки, в которой установлены горелки значительно меньшей мошности). Етоковое расположение горелок существенно упрощает их монтаж, эксплуатацию и ремонт. Поэтому предлагаемый отопительный горн обжиговых машин раз.работан при боковом расположении топливосжигаюших устройств.. Вместе с тем, в этой конструкщщ решена задача равномерного распределения потока газа-теплоносителя по плгацади горна, т.е. равномерной тепловой обработки всего слоя окатышей , Это осуществлено i за счет, во-первых, сжигания топливовоздушной смеси преимущественно в корпусе горел1СИ, во-вторых, относительно невьюоких скоростей потока газа-Эеплоносителя на выходе из сопла горелки, обеспечивающих мягкую, раздачу потока газов по площади горна, в третьих, оптимального расположения и размеров амбразур для подачи газа-теплоносителя в горн обжиговой машины. В предлагаемой конструкции горна сжигание топлива осуществляют в горелке с пламенной трубой.

В корпусе горелки расположена пламенная труба. Топливо подается непосредственно в пламенную трубу через центральную трубу. Воздух разделяется на два потока. Часть его через тангенциальный завихритеяь также подается в пламенную трубу, в которой перемешивается с топливом и сжигается при 14ОО-IBOO C Втора часть воздуха подается через кольцевую щель, расположенную между пламенной трубой и стенкой- горна, непосредственно в сопло го далки, смешивается с потоком горячих газов и понижает их температуру до требуемых по технологии величин (до 500-135О С). Горелка легко управляема и надежна в эксп уатации

Опыты показали, что для равномерной .раздачи потока газа-теплоносителя по площади горна (т.е. для равномерной тепловой обработки слоя кусковых материалов)

Конструктивное оформление горна должно быть сладукидим. В камерах сушки и подогрева (т.е. в относительно низкотемпературных до камерах) площадь суммарного сечения амбразур для подачи

газа-теплоносителя из сопла горелки в горн должна составлять 0,03-,07 от площади продольных стенок этих камер. При меньшей плсщади амбразур (менее О,ОЗ от площади продольных стенок)

чрезмерно возрастает кинетическая энергия (скорость движения) струй потока газа-теплоносителя, в горне образуются завихрения и равномерность поля температур над слоем окатышей ухудшается.

При большей плсщади амбразур (более

О,О7 от площади продольных стенок) равномерность поля температур в горне уже не улучшается, а механическая стойкость продольных стенок горна понижается, что

нежелательно.

В высокотемпературных камерах обжига количество газа-теплоносителя, подаваемого в горн (по сравнению с предыдущими зонами) существенно возрастает.

Поэтому в камере обжига площадь суммарного сечения амбразур для подачи газа-тепдшосителя из сопла горелки в горн должна .быть большей и составлять 0,05- 0,10 от площади продольных стенок камеры обжига. При меньшей площади амбразур (менее О,05 от площади продольных стенок) скорость газа-теплоносителя- на выходе из сопла горелки остается высокой и равномерность поля температур

над слоем окатышей ухудшается. При большей площади амбразур (более О, 10 от площади продольных стенок зоны об.жига) равномерность поля температур над слоем окатышей уже не улучшается, а механическая стойкость горна падает, что нежелательно,

Д альнейшее повышение равномерности распределения потока газа-теплоносителя обеспечивается оптимальным соотношени-, ем между диаметрами амбра р горелок и шириной горна. Диаметр амбразур горелок должен быть таким, чтобы раскры вающаяся струя потока газа-теплсносителя (угол ее раскрытия составляет 14® в одну сторсну) пересекалась с рядом расположенной струей з точке, расположенной до продольной оси горна . Таким образом, диаметр амбразур горелок в оснсеном определяется расстоянием между противопопожными горелками, т.е. шириной гсрна, В низкотемпературных камерах диаметр амбразур горелок должен составлять 0,15-0,25 ширины горна. При диаметре амбразур меньшем 0,15 ширины горна раскрытие струи потока газа-теплоносигеля оказывается недостаточным и под горном возможно появление не обогреваемых участков слоя, что нежелательно. При диаметре амбразур большем 0,25 ширтны горна равномерность распределения потока газа-теплоносителя по плсацади горна уже не повыгиается, а стойкость стенок горна ухудшается, что нежелателг но.

В высокотемпературных камерах диаметр амбразур горелок должен составлять О,20-О,ЗО от ширины горна. Больший диаметр амбразур горелок (по сравнению с низкотемпературными камерами) необходим для ввода в горн значительно, больших количеств газа-теплоносителя. При диаметре амбразур-горелок в камере обжига меньшем 0,2О ширины горна, возможно соприкосновение струи газа-теплоносителя с противоположной стенкой горна, что недопустимо. При диаметре амбращур большем О,ЗО ширины горна ухудшается его стойкость без заметного улучшения аэродинамики отопления слоя.

Точка пересечения сосеи1их раскрывающихся струй потока газа-теплоносителя определяется также рассто5шием между рядом расположенными амбразурами

горелок (по осям). Во всех технологических камерах это расстояние должно составлять 0,95-1,35 от ширины горна. При расстоянии межоу соседними горелками меньшем 0,95 ширины горна заметного повышения равномерности тепловой обработки слоя не происходит, а механическая стойкость футеровки ухудшается, что нежелательно. При расстоянии между соседними горелками большем 1,35 ширины горна точка пересечения соседних раскрывающихся струй потока газа-теплсносителя приближается и противоположной стенке горна к становится вовможным появление необогреваемых участков слоя окатышей.

Сущность изобретения заключается в конструктивном оформлении отопительного горна обжиговых конвейерных машин, сочетающем использование топливосжигающих устройств с пламенной трубой для сжигания топлива с оптимизацией размеров и расположения выходных амбрааур атих устройств. При этом обеспечивается равномерная раздача газа-теплоносителя по всей площади горна.

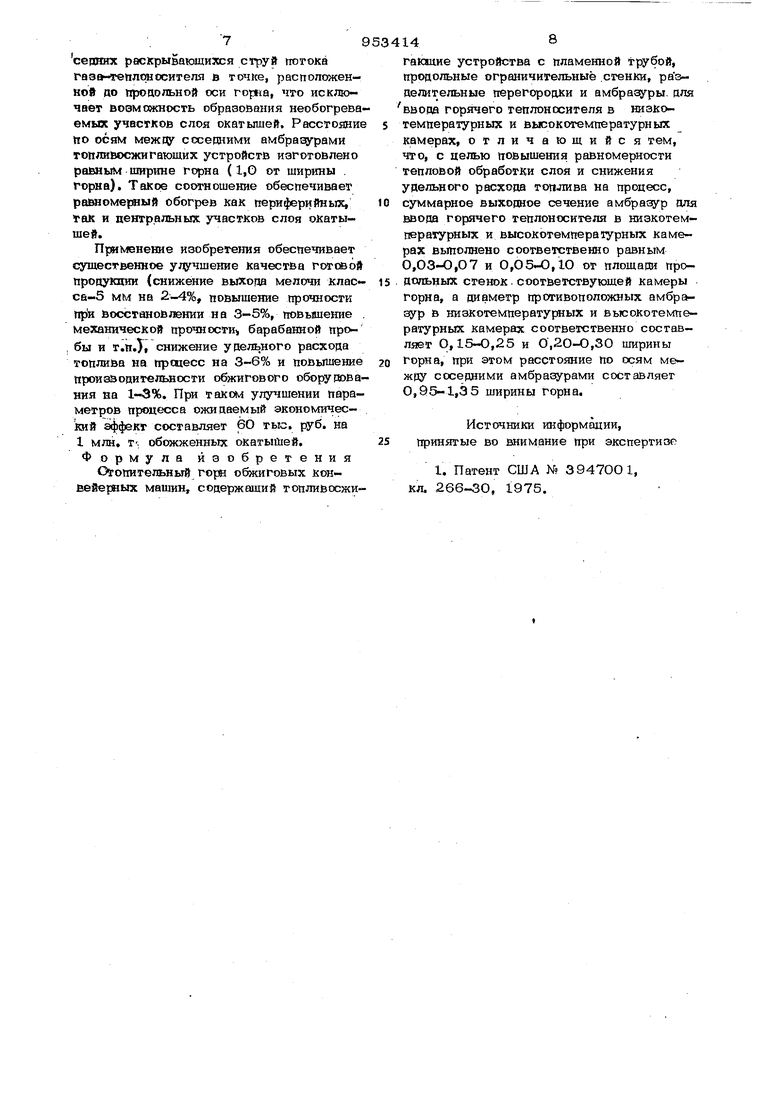

На чертеже показан предлагаемый горн, общий вид.

Отопительный горн I с футеровкой 2 . оборудован топливосжигающими устройствами 3 с пламенной трубой 4, патрубками для подвода тогошва 5 и воздуха 6. В. футеровке изготовлены амбразуры 7 для

ввода в горн потока газа-теплоносителя. : Горн расположен над спекательнымн тележками обжиговой конвейерной машины.

Отопительный горн работает следующим

образом, :

В пламенную трубу 4 топливосжнгающего устройства 3 по его оси через патрубок 5 подают, например газообразное топливо. Воздух: горения подают через

патрубок б и разделяют на два потока. Часть его через тангенциальный завихритель подают в пламенную трубу, перемешивают в ней с потоком топлива и сжигают при температуре, например .

Вторую часть воздуха подают через кольцевую щель, расположенную между торцом пламенной трубы и стенкой горна, непоср&дственно в сопло горелки, смешивают с потоком горячих газов, выходящих из

пламенной трубы, понижают температуру . Потока газа-теплсиосителя на выходе из амбразуры горелки, например до темпера/туры 12ОО С, т.е. до заданной по техно. логии передела величины. Полученный гаотеплоноситель через амбразуру 7 подают в горн 1, просасывают через слой окатышей, обрабатывают (упрочняя гранулы) его и сбрасывают в систему отвода газа из обжигового агрегата.

Для равномерной рЕ здачн теплааосителя по всей площади горна геометрические размеры ампбразур топливосжигающих устройств и их компановка изготовлены следующими. Суммарное выходное сечение амбразур низкотемпературньйс (сушки, подогрева) и Высокотемпературных (обжига) зон выполнено соответственно равным 0,1 и 0,18 от площади продольных сте- нок горна. При таком соотношении обеспечивается, во-первых, мягкая раздача потока газа-теплоносителя по всей площади ropia, во-вторьк, достаточно высейкая механическая стойкость футеровки горна. Диаметр противоположных амбразур низкотемпературных и высокотемпературных зон изготовлен равным соответственно 0,16 и О,23 от ширины горна. Такое соотношение обеспечивает пересечение соседних раскрывающихся струй погока газа-теплгдассигепя в точ№, расположенной до про цельной оси горна, что исключает возможность образования необогреваемых участков слоя окатышей. Расстояние но осям между с средними амбразурами топливосжигающих устройств изготовлено равным ширине горна (1,0 от ширины . горна). Такое соотношение обеспечивает равномерный обогрев как периферийных, так и центральных участков слоя окатышей.

Применение изобретения обеспечивает существенное улучшение качества готовой прооукдии (снижение выхода мелочи класса-5 мм на 2-4%, повышение прочности Восстановлении на 3-5%, повышение . механической прочности барабанной и т.п.), снижение удельного расхода топлива на процесс на 3-6% и повышение производительности обжигового оборудования на 1-3%. При таком улучшении параметров процесса ожидаемый экономический эффект составляет 6О тыс. руб. на 1 млн. Т , обожженных окатышей.

Формула изобретения

Отопительный горн о иговых конвейерных машин, содержащий топливосжигающие устройства с пламенной Трубой, продольные ограничительные .стенки, разделигельные перегородки и амбразуры, для ввода горячего теплоносителя в низкотемпературных и высокотемпературных камерах, отличающийся тем, что, с целью повышения равномерности тепловой обработки слоя и снижения удельного расхода топлива на процесс, суммарное выходное сечение амбрааур для ввода горячего теплоносителя в низкотемпературных и высокотемпературных камерах вьтолнено соответственно равным О,03-О,07 и 0,05-0,10 от площади продольных стенок соответствующей камеры горна, а диаметр противоположных амбразур в низкотемпературных и высокотемпературных камерах соответственно составляет 0,15-О,25 и О,2О-О,30 ширины горна, при этом расстояние по осям между соседними амбра рами составляет 0,95-1,35 ширины горна.

Источники информации, 1риН51тые во внимание при экспертизе

1. Патент США № 3947ОО1, кл. 266-30, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Устройство для отопления горна секции сушки обжиговых конвейерных машин | 1987 |

|

SU1504475A1 |

| Отопительный горн обжиговых машин конвейерного типа | 1978 |

|

SU785626A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-08—Подача