сд

к

СЛ

3150

Изобретение касается производства железорудного сырья в черной металлургии, а именно конструкции систем отопления зон сушки обжиговых машин конвейерного типа.

Цель изобретения - повышение производительности обжиговых машин.

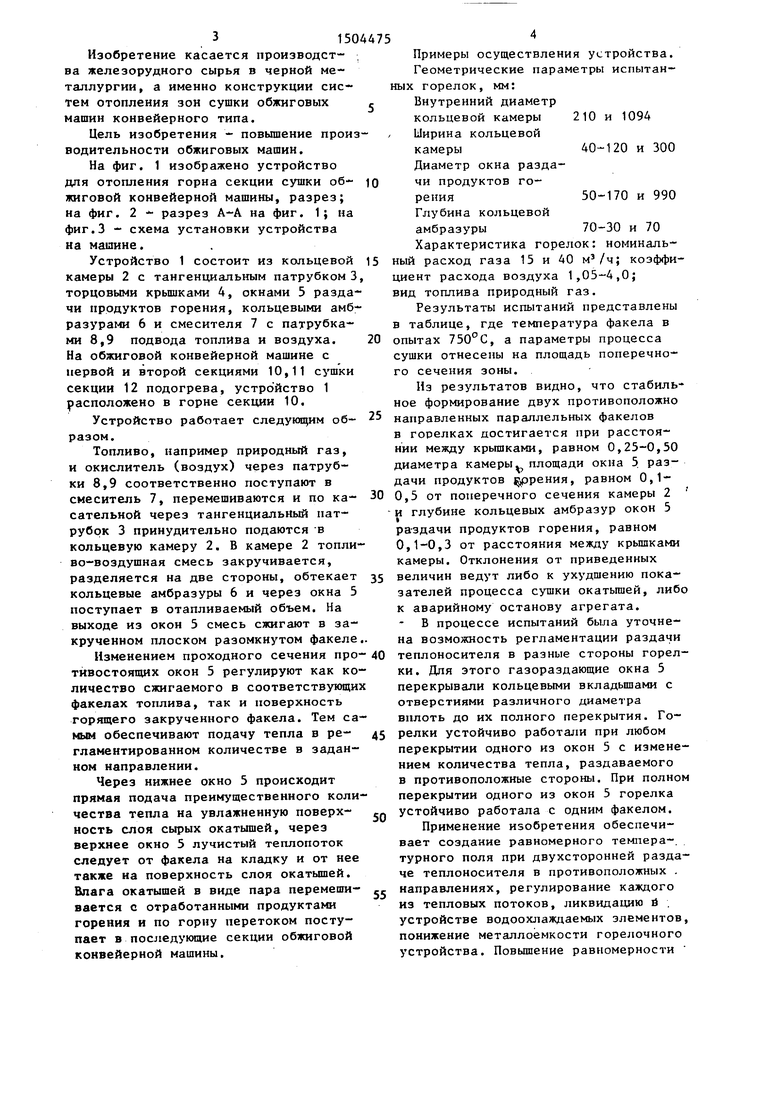

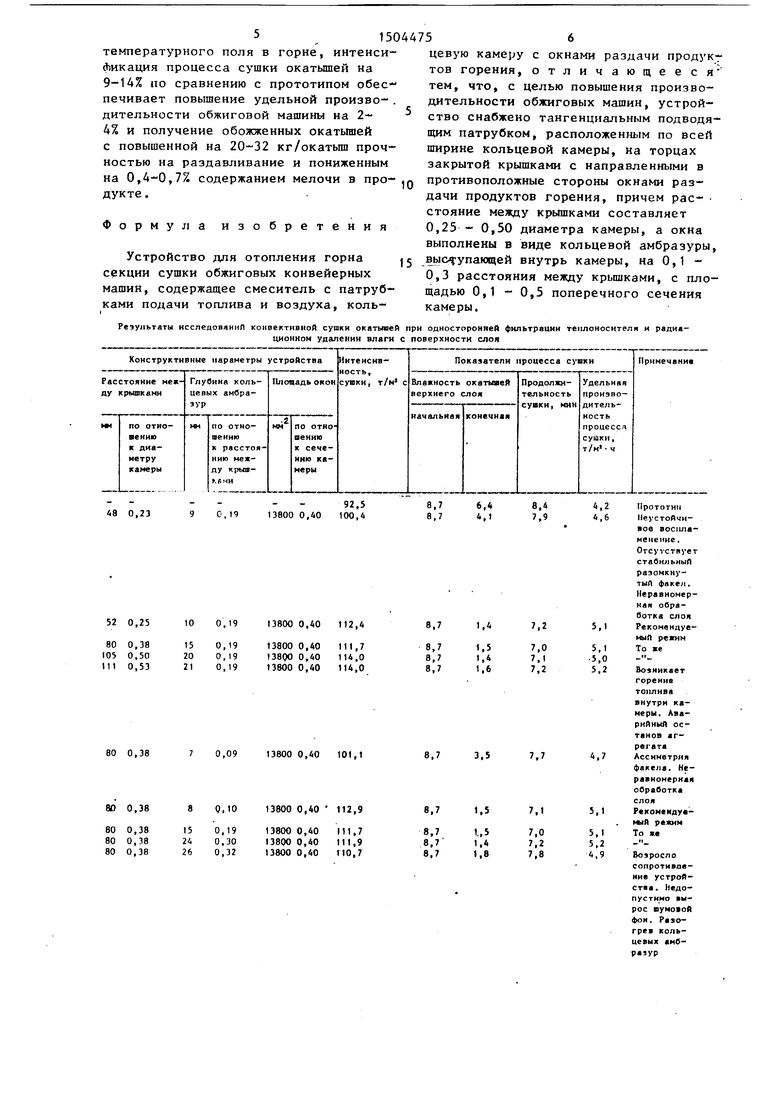

На фиг. 1 изображено устройство для отопления горна секции сушки об- жиговой конвейерной машины, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг.З - схема установки устройства на машине.

Устройство 1 состоит из кольцевой камеры 2 с тангенциальным патрубком 3 торцовыми крьш1ками 4, окнами 5 раздачи продуктов горения, кольцевыми амб- разураг«ш 6 и смесителя 7 с патрубками 8,9 подвода топлива и воздуха. На обжиговой конвейерной машине с первой и второй секциями 10,11 сушки секции 12 подогрева, устройство 1 расположено в горне секции 10.

Устройство работает следующим образом.

Топливо, например природный газ, и окислитель (воздух) через патрубки 8,9 соответственно поступают в смеситель 7, перемешиваются и по касательной через тангенциальный патрубок 3 принудительно подаются -в кольцевую камеру 2. В камере 2 топливо-воздушная смесь закручивается, разделяется на две стороны, обтекает кольцевые амбразуры 6 и через окна 5 поступает в отапливаемый объем. На выходе из окон 5 смесь сжигают в закрученном плоском разомкнутом факеле

Изменением проходного сечения про- тйвостоящих окон 5 регулируют как количество сжигаемого в соответствующих факелах топлива, так и поверхность горящего закрученного факела. Тем самым обеспечивают подачу тепла в ре- гламентированном количестве в заданном направлении.

Через нижнее окно 5 происходит прямая подача преимущественного коли

чества тепла на увлажненную поверхность слоя сырых окатышей, через верхнее окно 5 лучистый теплопоток следует от факела на кладку и от нее также иа поверхность слоя окатышей. Влага окатышей в виде пара перемешивается с отработанными продуктами горения и по горну перетоком поступает в последующие секции обжиговой конвейерной машины.

Примеры осуществления устройства. Геометрические параметры испытаных горелок, мм:

Внутренний диаметр кольцевой камеры Ширина кольцевой камеры

Диаметр окна раздачи продуктов горения

Глубина кольцевой амбразуры

210 и 1094

40-120 и 300

50-170 и 990

70-30 и 70

0

5

40 З

5

30

0

55

Характеристика горелок: номиналь- 5 ный расход газа 15 и 40 м /ч; коэффициент расхода воздуха 1,05-4,0; вид топлива природный газ.

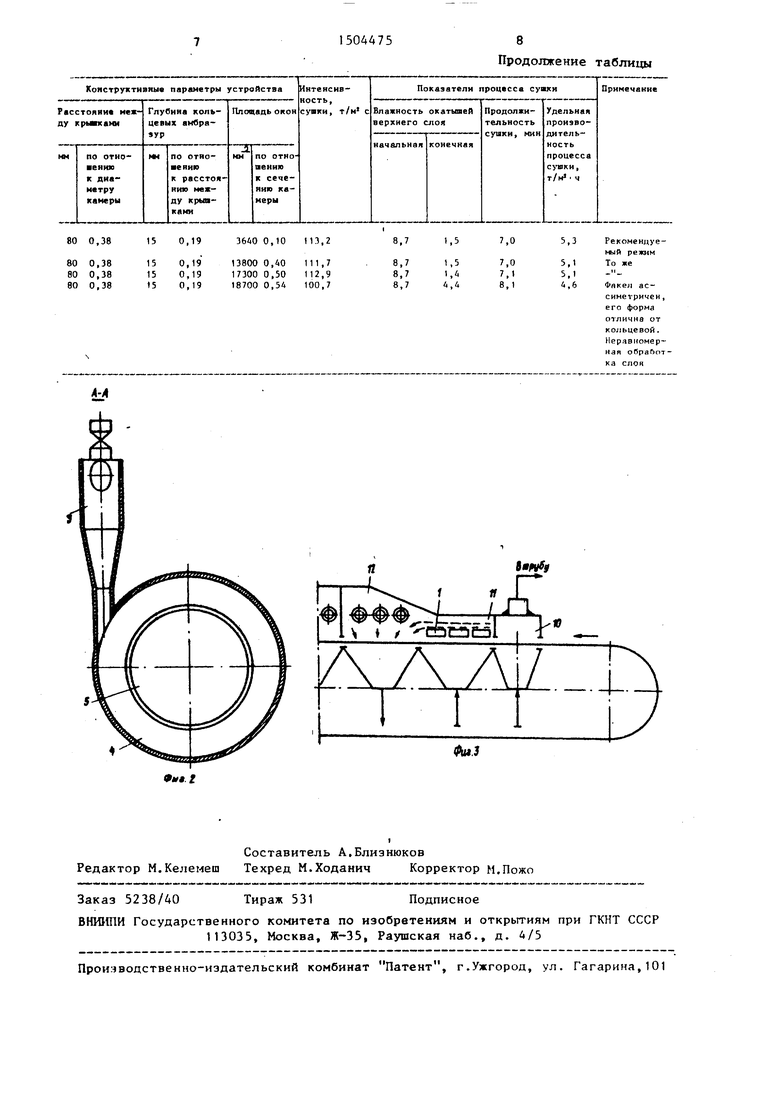

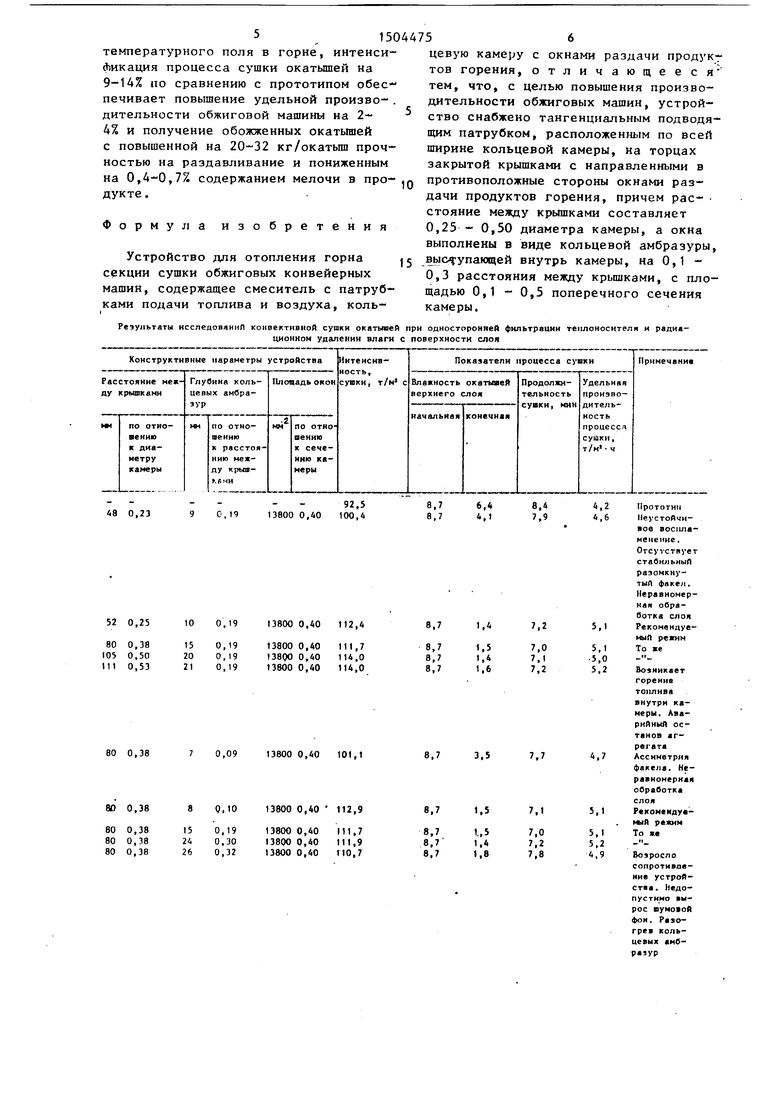

Результаты испытаний представлены в таблице, где температура факела в опытах 750°С, а параметры процесса сушки отнесены на площадь поперечного сечения зоны.

Из результатов видно, что стабильное формирование двух противоположно направленных параллельных факелов в горелках достигается при расстоянии между крьш1ками, равном 0,25-0,50 диаметра камеры,, площади окна 5 раздачи продуктов рения, равном 0,1- 0,5 от поперечного сечения камеры 2

5

и глубине кольцевых амбразур окон раздачи продуктов горения, равном 0,1-0,3 от расстояния между крьш1ками камеры. Отклонения от приведенных величин ведут либо к ухудшению показателей процесса сушки окатышей, либо к аварийному останову агрегата.

В процессе испытаний была уточнена возможность регламентации раздачи теплоносителя в разные стороны горелки. Для этого газораздающие окна 5 перекрывали кольцевыми вкладьшзами с отверстиями различного диаметра вплоть до их полного перекрытия. Горелки устойчиво работали при любом перекрытии одного из окон 5 с изменением количества тепла, раздаваемого в противоположные стороны. При полном перекрытии одного из окон 5 горелка устойчиво работала с одним факелом.

Применение изобретения обеспечивает создание равномерного темпера-. турного поля при двухсторонней раздаче теплоносителя в противоположных . направлениях, регулирование каждого из тепловых потоков, ликвидацию и . устройстве водоохлаждаемых элементов, понижение металлоемкости горелочного устройства. Повышение равномерности

температурного поля в горне, интенсификация процесса сушки окатьшей на 9-14% по сравнению с прототипом обес- печивает повышение удельной произво- . дительности обжиговой машины на 2- 4% и получение обожженных окатьшей с повышенной на 20-32 кг/окатьш1 прочностью на раздавливание и пониженным на 0,4-0,7% содержанием мелочи в продукте .

Формула изобретения

Устройство для отопления горна секции сушки обжиговых конвейерных машин, содержащее смеситель с патрубками подачи топлива и воздуха, кольцевую камеру с окнами раздачи продукг тов горения, отличающееся тем, что, с целью повышения производительности обжиговых машин, устройство снабжено тангенциальным подводящим патрубком, расположенным по всей ширине кольцевой камеры, на торцах закрытой крышками с направленными в

Q противоположные стороны окнами раздачи продуктов горения, причем рас- стояние между крышками составляет 0,25 - 0,50 диаметра камеры, а окна выполнены в виде кольцевой амбразуры,

5 выступающей внутрь камеры, на 0,1 - 0,3 расстояния между крьш1ками, с площадью 0,1 - 0,5 поперечного сечения камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отопительный горн обжиговых конвейерных машин | 1981 |

|

SU953414A1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Конвейерная машина для обжига кусковых материалов | 1979 |

|

SU855368A1 |

| Устройство для отопления зажигательных горнов агломерационных и обжиговых машин | 1980 |

|

SU934174A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

Изобретение относится к черной металлургии и может быть использовано в системах отопления зон сушки обжиговых машин конвейерного типа. Целью изобретения является повышение производительности обжиговых машин. Газообразное топливо и окислитель, подаваемые в смеситель 7 устройства, через тангенциальный патрубок поступают в кольцевую камеру 2, где закручиваются и через кольцевые амбразуры и окна 5 поступают в горн, где сжигаются на выходе из окна 5 в закрученном плоском разомкнутом факеле. Повышение равномерности температурного поля в горне и интенсификация процесса сушки окатышей обеспечивают повышение производительности на 2-4%, рост прочности окатышей и уменьшение содержания мелочи в них. 2 ил., 1 табл.

Результаты исследовяниП конаективмой сушки окатышей при односторонней фильтрации теплоносителя и радиациоикон удалении влаги с поверхности слоя

Расстояние между крышками

по отношениюк диаметру

камеры

48 0,23

10

15 20 21

О, 19

О, 19 О, 19 0,19

13800 0,40 112,4

13800 0,40 13800 0,40 13800 0,40

111,7 114,0 114,0

80 0,38

0,09

13800 0,40 101,1

15 24 26

0.10

0,19 0,30 0,32

13800 0,40 112,9

13800 0,40111,7

13800 0,40111,9

13800 0,40110,7

I

, t / rasSI

Т Л

Составитель А.Блиэнюков Редактор М.Кеяемеш Техред М.Ходанич Корректор и.Пожо

Заказ 5238/40

Тираж 531

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина, 101

Продолжение таблицы

Примечание

К

Ю

V

Т Л

$va3

Подписное

| Теплотехнические расчеты агрегатов для окустования железорудных териалов | |||

| /Под ред | |||

| С.В.Базилевича, 1979 | |||

| с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Газомазутная горелка | 1977 |

|

SU688776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-03-10—Подача