(5) УСТРОЙСТВО ДЛЯ ПОДГОНКИ ПЛЕНОЧНЫХ РЕЗИСТОРОВ В НОМИНАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки сопротивлений пленочных резисторов | 1978 |

|

SU788079A1 |

| Устройство для подгонки сопротивления пленочных цилиндрических резисторов | 1980 |

|

SU983765A1 |

| Устройство для подгонки со-пРОТиВлЕНия плЕНОчНыХ цилиНдРичЕСКиХРЕзиСТОРОВ | 1979 |

|

SU805424A1 |

| Устройство для подгонки сопротивления пленочных резисторов в номинал | 1981 |

|

SU997106A1 |

| Устройство для подгонки пленочных цилиндрических резисторов в номинал | 1980 |

|

SU943865A1 |

| Устройство для подгонки непроволочных резисторов в номинал | 1979 |

|

SU1030864A1 |

| Устройство для подгонки сопротивления пленочных резисторов | 1982 |

|

SU1048524A1 |

| Устройство для подгонки пленочных цилиндрических резисторов | 1976 |

|

SU627546A2 |

| Устройство для контроля электрических параметров полупроводниковых диодов | 1983 |

|

SU1138768A1 |

| Система регулирования параметров микроклимата | 1983 |

|

SU1158999A2 |

Изобретение относится к электрон ,ной технике и может быть использова но при производстве дискретных компонентов радиоэлектронных схем, в частности при производстве пленочных резисторов. Известно устройство для нарезки непроволочных резисторов, содержаще блок управления, блок контроля и электромагнитный привод, причем, с целью повышения точности подгонки в номинал, в блок управления введен блок моделирования, задающий требуе мый шаг нарезки в зависимости от со отношения величин требуемой (номинал) и заданной (сопротивление заго товки) tl . Существенным недостатком этого устройства является наличие неиспол зованной зоны между окончанием спиральной изолирующей канавки и контактным узлом, которая составляет 20-30 ; длины, используемой для нарезки поверхности резистора (активная часть), что приводит к отказу некоторых резисторов в процессе эксплуатации из-за локального перегрева резисторной спирали. Существование этой зоны обусловлено как инструментальной ошибкой всего устройства, так и непостоянством условий нарезки (изменение ширины изолирующей канавки, влияние ТКС резистора, неоднородность резисторного материала). Изменение указанных параметров не контролируется в указанном устройстве из-за отсутствия необходимых для этого блоков. Наиболее близким по техничес крй сущности и достигаемому результату . является устройство, содержащее блок цанговой системы, соединенный левым выходом с входом блоком контроля, с блоком исполнительно-приводного механизма, первым входом - с выходом блока контроля через блок нарезки, вторым входом - с выходом сумматора че3, 953 реэ блок исполнительно-приводного механизма, датчик линейных перемещений, блок управления, коммутатор 2. Хотя это устройство частично и устраняет недостатки известного устройства применением блоков, осуществляющих контроль и коррекцию по величине недореза активной части резистора, расположенной между окончанием спиральной изолирующей канавки и контактным узлом, посредством коррекции блока управления сигналом, амплитуда которого пропорциональна разности между суммарным недорезом и перерезом в выборке, но эффективность

коррекции недостаточна, что может привести к появлению потенциально ненадежных резисторов.

Цель изобретения - повышение наежности работы пленочных резисторов.

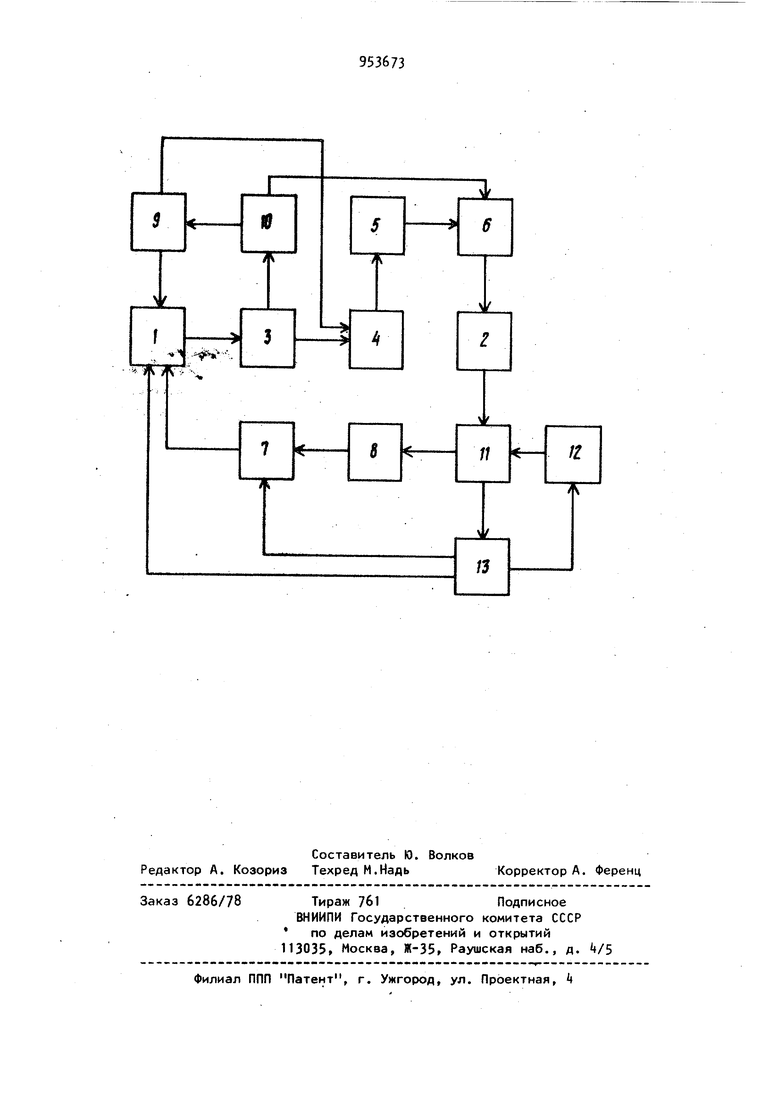

Поставленная цель достигается тем, что в устройство для подгонки плеочных резисторов в номинал, содержаее блок цанговой системы, соединенный первым выходом с входом блока контроля, первым входом - с выходом лока контроля через блок нарезки, вторым входом - с выходом сумматора через блок исполнительно-приводного механизма, вторым выходом кин матически связанного с датчиком линейных перемещений, блок управления, коммутатор, введены формирователь статистических характеристик, задатчик корректирующего опорного напряжения, первый и второй блоки памяти, блок вычитания, причем блок вычитания соединен первым входом с первым выходом коммутатора, выходом через первый блок памяти - с первым входом сумматора, второй вход которого соединен с первым выходом второго блока памяти, соединенного входом с вторым выходом коммутатора, вторым выходом - с входом задатчика корректирующих опорных напряжений, соединенного первым выходом с вторым входом блока вычитания, вторым выходом - с первым входом блока управления, соединенного вторым входом с вторым выходом блока контроля, выходом - с входом коммутатора, третьим входом - с выходом формирователя статистических характеристик, сОединенного первым входом с выходом датчика линейных перемещений, вторым входом - с третьим выходом блока контроля.

СТОИТ в следующем.

Распределение длин ненарезанной части резистора аппроксимируется нормальной кривой распределения с некоторым математическим ожиданием М и среднеквадратичным отклонением Б. При этом в известном устройстве отсчет недореза и перереза ведется по отношению к некоторой наперед заданной линии, что ведет к коррекции только по математическому ожиданию по отношению к этой линии(начало отсчета). При наличии коррекции с учетом величины можно минимизировать величину недореза.

Устройство работает следующим образом.

В исходном положении заготовка резистора (не показана) находится в блоке 11 ц.аНговой системы и величина его сопротивления измеряется блоком 13 контроля. На вход блока 1 управления с выхода блока 13 контроля поступает сигнал с амплитудой, пропорционалъной величине сопротивления заготовки резистора. С выхода блока 1

управления напряженке с амплитудой, пропорциональной шагу нарезки через коммутатор 3 поступает на второй

- блок 10 памяти, где происходит запоминание и хранение этого уровня напряжения. При этом уровень напряжения соответствует коэффициенту передачи блока 1 управления для воспроизводимой или моделируемой кривой нарезки. Затем начинается коррекция моделируемой кривой, происходящая следующим образом: коммутатор 3 соединяет выход блока 1 управления через блок вычитания с входом первого блока 5 памяти. Поступающий на вход задатчика 9 корректирующего опорного напряжения уровень напряжения с выхода второго блока 10 памяти На чертеже изображена блок-схема устройства. Устройство содержит блок 1 управления, блок 2 исполнительно-приводного механизма, коммутатор 3, блок Ц вычитания, первый блок 5 памяти, сумматор 6, формирователь 7 статистических характеристик, датчик 8 линейного перемещения, задатчик 9 корректирующего опорного напряжения, второй блок 10 памяти, блок 11 цанговой системы, блок 12 нарезки и блок 13 контроля. Теоретическая основа для разработки предлагаемого устройства сопреобразуется им в два опорных напряжения V и V;, причем J (/) где функция Ф соответствует идеально му преобразованию, которое должно осуществляться блоком 1 управления. В режиме коррекции на выходе бло ка k вычитания появляется напряжение обусловленное отклонением моделируемой кривой нарезки блока 1 управления в данной точке от требуемого. Разностное напряжение ошибки фиксируется первым блоком 5 памяти и чере сумматор 6 с напряжением, зафиксированным вторым блоком 10 памяти, поступает на вход блока 2 исполнительно-приводного механизма и начинается процесс подгонки, при этом режим кор рекции моделируемой кривой нарезки блоком 1 управления производится в конечном числе заранее определенных точек, расположение которых и их количество определяется из условия достижения требуемой точности коррекци Статистическая коррекция осуществ ляется следующим образом. На входы формирователя 7 статистических характеристик поступает си нал с блока 13 контроля о достижении заданного номинала подгоняемым резистором и с датчиком 8 линейного перемещения о местоположении окончания подгоночного реза по отношению к контактному узлу. Объем выборки, заранее введенный в формирователь 7 статистических характеристик, определяется требуемой точностью коррекции. Случайной величиной, .статистические характеристики которой измеряются формирователем J статистических характеристик, является длина участка недореза, измеряемая датчиком 8 линейного перемещения. На выходе формирователя 7 статистических характеристик после обработки выборки появляется сигнал, амплитуда которого пропорциональна величине , где М - математическое ожидание выборки, 6 - среднеквадратичное отклонение в выборке, с/. - переменный коэффициент в интервале 1-3, зна чение которого определяется, исходя из обеспечения минимального расстояния между окончанием подгоночного реза и контактным узлом резистора при минимальной допустимой вероятности промаха. Это напряжение поступает на вход блока 1 управления и со ответствует уровню напряжения, корректирующему по статистическим характеристикам процесса обработки. Таким образом, в предлагаемом устройстве осуществляется двухступенчатый режим коррекции, первая ступень коррекции - коррекция моделируемой кривой нарезки блоком управления 1. Вторая ступень - коррекция по статистическим характеристикам недореза. В результате должна полностью исключаться-зона недореза , что в свою очередь способствует повышению надежности работы резисторов в процессе эксплуатации, Формула изобретения Устройство для подгонки пленочных резисторов в номинал, содержащее блок цанговой системы, соединенный первым выходом с входом блока контроля, первым входом - с выходом блока контроля через блок нарезки, вторым входом - с выходом сумматора через блок исполнительно-приводного механизма, вторым выходом кинематически связанного с датчиком линей-; иых перемещений, блок упр авления , коммутатор, отличающееся тем, что, с целью повышения надежности работы пленочных резисторов, в него введены формирователь статистических характеристик, задатчик корректирующего опорного напряжения, первый и второй блоки памяти, блок вычитания, причем блок вычитания соединен первым входом с первым выходом коммутатора, выходом через первый блок памяти - с первым входом сумматора, второй вход которого соединен с первым выходом второго блока памяти, соединенного входом с вторым выходом коммутатора, вторым выходом с входом задатчика корректирующих опорных напряжений, соединенного первым выходом с вторым входом блока вычитания, вторым выходом - с первым входом блока управления, соединенного вторым входом с вторым выходом блока контроля, выходом - с входом коммутатора, третьим входом - с выходом формирователя статистических характеристик, соединенного первым входом с выходом датчика линейных перемещений, вторым входом - с третьим выходом блока контроля. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 127723, кл. Н 01,С 17/00, I960. 2.Авторское свидетельство СССР 01 С 17/00, 20.09.78; №788079, кл. Н (прототип).

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача